基于ANSYS平台的装卸桥结构有限元分析

2013-09-04杨正茂

荆 辉,杨正茂

(太原科技大学 机械工程学院,山西 太原 030024)

0 引言

装卸桥是指跨度在35m以上的桁架门式起重机[1],由于自重较轻、制造安装容易、维修方便、迎风面积小和外形美观等优点,在铁路货场及工程建设中有着广泛的应用,其稳定运行是整个结构系统安全的保证,对其进行结构强度和刚度分析具有显著意义。

本文结合起重运输机械金属结构理论,利用有限元分析软件ANSYS对某厂生产的ME80t/38m装卸桥进行了结构静强度和刚度分析及动态刚性分析,以期通过数字化模型的虚拟试验来模拟物理试验,提高设计质量,缩短制造周期,降低制造成本。

1 装卸桥有限元模型的建立

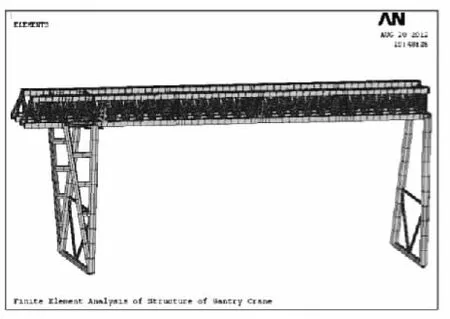

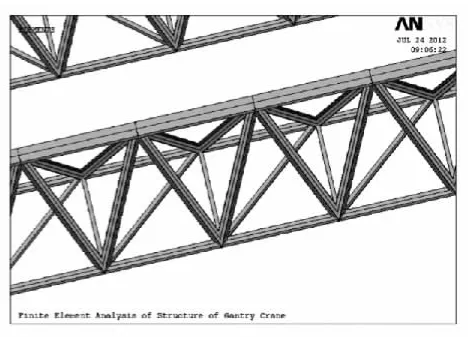

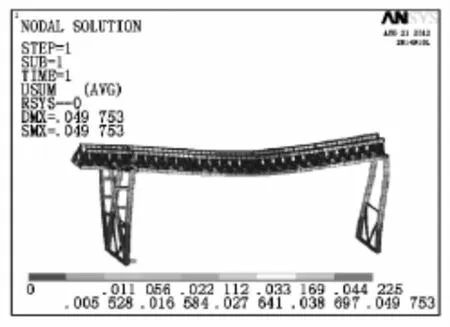

图1为装卸桥有限元模型,图2为装卸桥主梁有限元模型的局部放大图。其主要参数如下:跨度38 m;额定起升载荷80t;小车运行速度6m/min;大车运行速度8m/min;起升高度14.6m;主梁框架的轴线高度2.7m;框架轴线宽度1.3m;节间长度1.5m;小车轨距2.6m;整机自重104t。

图1 装卸桥有限元模型(缩放因子为2.0)

图2 装卸桥主梁局部放大图(缩放因子为1.0)

该装卸桥为对称桁架结构,根据其结构形式及载荷特点,利用有限元分析软件ANSYS中的参数化设计 语 言 (ANSYS Parametric Design Language,APDL)对其进行立体建模。主要结构包括2根主梁、2个主梁保持架及2个下横梁、2个刚性支腿和2个柔性支腿。主梁是由4个28b槽钢焊接而成的桁架结构,支腿由空心圆管焊接而成。对于钢丝滑轮系统,仅考虑其对整机结构的线性作用,即按照受力等效的原则将钢丝滑轮系统对结构的作用力作为换算载荷施加在模型上。考虑到既要承受拉压、扭转载荷,又要承受弯曲作用,选择3D梁单元Beam189对装卸桥桁架建模,该单元是建立在Timoshenko梁分析理论基础上的,默认剪切效应和大变形效应[2]。

2 装卸桥工况及其组合载荷的施加

2.1 工况的确定

本文选择4个典型受力的工况进行综合分析:工况1,大车不动,小车运行至跨中制动,吊重下降制动,风顺着大车轨道;工况2,大车不动,小车运行至悬臂极限位置制动,吊重下降制动,风顺着大车轨道;工况3,大车不动,小车运行至柔性支腿侧极限端制动,吊重下降制动,风顺着大车轨道;工况4,大车运行制动,小车满载位移跨中,吊重下降制动,风顺着大车轨道。

2.2 计算载荷与组合

对装卸桥进行静力学分析时,应充分考虑到起重机工作运行中起升、制动和冲击所产生的冲击载荷(又称为惯性载荷)[3],4种工况下载荷组合确定如表1所示。

计算载荷的几点说明如下:

(1)确定起升冲击系数φ1=1.2,起升载荷动载系数φ2=1.175,运行冲击系数φ4=1.1。

(2)计算小车在水平面内纵向或者横向运行启(制)动时的水平惯性力时,小车在中速长距离运行下,取其加速度a1=0.2m/s2,小车的重力m小车g=120 kN,PHX=φ5m小车a1=36kN。其中,m小车为小车质量,φ5为装卸桥运行驱动力突变时对结构的动力效应系数,传动系统中存在微小的间隙,加速力呈连续但非平稳的变化,取φ5=1.5。

表1 4种典型工况下的载荷组合表

(3)计算大车在水平面内纵向或者横向运行启(制)动时的水平惯性力时,大车在中速长距离运行下,取其加速度a2=0.25m/s2,PH=φ5m大车a2=0.375 m大车。其中,m大车为大车质量。需要指出的是:这里是将挠性悬挂的总起升质量与起重机刚性连接来考虑的,这样计算的结果将稍偏大,这些惯性力分别作用在相应质量上。

(4)工作状态风载荷Pwj=400N/m2,表征了装卸桥在工作时应能承受的最大风力。

2.3 约束条件的施加

考虑工程实际中支腿变形的影响,假设大车行走车轮与轨道之间为点接触行为。

(1)对于静力学分析,除释放大车轨道方向及绕轨道方向的自由度以外,其他自由度全部约束,这样可将支腿顶部受压弯下挠引起主梁下挠的影响降低,使得计算结果逼近真实值,且符合静载试验的实际情况。

(2)对于动力学分析,在模态分析中,仅认同所施加的固定位移约束,如果施加的位移约束不够,则会计算出零频率或接近的刚体位移模态[4],故应将支腿低端和下横梁进行全约束。

3 装卸桥静强度和静刚度的校核

3.1 结构静强度校核

静强度计算要按照最不利载荷组合对危险截面进行强度校核。该装卸桥的安全系数取1.6,材料Q235的屈服极限σs=235MPa,因此该装卸桥的许用应力[σ]为146.8MPa。表2为4种载荷工况的位移和应力情况。由表2看到,在4种工况下金属结构的最大应力远小于[σ]。

表2 4种载荷组合工况的位移和应力情况

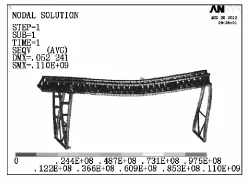

图3为工况1的位移云图,图4为工况2的等效应力云图。由图3可知,跨中的最大位移为52.2 mm;由图4可知,当小车满载运行至主梁跨中位置时,整机所受的应力最大,σmax=110MPa,小于起重机设计许用应力[σ],最大应力出现在跨中位置。主梁、支腿、主梁保持架及下横梁应力分布比较均匀,过度的应力集中现象没有出现,与实际情况较为符合,满足设计要求。

3.2 结构静刚度校核

龙门起重机的主梁在垂直载荷作用下,用跨中产生的静挠度YL表征主梁的静刚度。此时,整机施加的结构载荷不考虑动荷系数,并且不计结构自重。由起重机设计规范手册知该机的静刚度准则为:YL≤L/700(其中L为起重机的跨度)。对于本例,跨度为38 m,故YL≤54.2mm。

图5为ANSYS计算得到的跨中满载(不计自重)位移云图,最大位移为49.7mm,而许用的最大位移为54.2mm,静刚度满足要求。

图3 工况1的位移云图

图4 工况2的等效应力云图

图5 跨中满载(不计自重)位移云图

4 装卸桥结构动态刚性的校核

在实际工程使用中,动态刚性对装卸桥司机的工作条件以及桥架的疲劳性能具有重要影响[5]。因此,应对起重机的动态刚性进行校核计算。

有限元模态分析是利用有限元法确定系统固有频率和振型的,采用Block Lanczos法提取前5阶模态,得到的装卸桥结构前5阶自振频率如表3所示。

由于装卸桥结构对称,所以有些固有频率值非常相近。当外部激励的频率接近表3中的数值时,可能产生较大振幅,使结构受到损伤,因此可通过修改金属结构设计,尤其是金属结构的质量,来改变整机振动出现的频率范围,以提高司机操作的舒适性。

表3 装卸桥结构固有频率及振型运动趋势

5 结论

(1)装卸桥的静应力分布较为均匀,各种工况下的最大应力均小于许用应力值,跨中最大位移也小于许用静位移,其金属结构静强度和静刚度符合要求。

(2)对装卸桥结构有限元分析所得到的强度和刚度分析结果,可为装卸桥的进一步结构优化设计提供参考,也可为装卸桥承载能力可靠性分析奠定基础。

(3)由模态分析的结果可知,主梁结构的第1阶固有频率为1.125 6Hz,小于GB3811-2008起重机设计规范中龙门起重机的频率控制推荐值2Hz,动态刚性并不满足规范要求,应通过增加对地刚度或者轻量化设计减轻整机质量以改善其动态刚度[6]。

[1] Tan Yong-Hong,Liu Qing.Finite element analysis on tower crane based on ANSYS[J].Applied Mechanics and Materials,2012,190/191:373-380.

[2] Zhang Helen,Jin David.Modal finite element analysis of reconstructive structure for gantry crane on the basis of ANSYS and dynamic stiffness[J].Applied Mechanics and Materials,2012,164(4):456-459.

[3] 徐格宁.金属装备金属结构设计[M].第2版.北京:机械工业出版社,2010.

[4] 曾攀,雷丽萍,方刚.基于ANSYS平台有限元分析手册——结构的建模与分析[M].北京:机械工业出版社,2010.

[5] 肖浩,许竹铭.基于ANSYS的固定式起重机臂架结构有限元分析[J].湖北工业大学学报,2012,27(5):33-36.

[6] 杨正茂,孟文俊.基于ANSYS的桥式起重机金属结构可靠性分析[J].起重运输机械,2013(3):33-36.