机翼结构关联设计技术研究

2013-09-04黄伯源

黄伯源,席 平

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

在复杂产品的设计过程中,常会因需求变更、质量问题、产品优化、技术升级、设计失误等原因引起大量的设计变更[1]。发生在设计不同阶段的设计变更会对开发周期及研发成本造成一定的影响。飞机机翼属于复杂产品,其研制过程繁琐,设计过程中多学科知识融合,产品模型间关联性强。按照传统设计模式建立的机翼翼盒三维数字模型,零件设计过程相互独立,无法在零件间建立有效的相互引用;并行设计过程中,数据与信息的共享率低,重复性劳动大;在发生设计更改的时候,产品部门间协调繁琐,出错率、返工率高。所以在机翼的设计过程中,需要有效地控制和管理因产品变更所带来的这一系列问题。

1 关联设计原理及建立

为解决设计过程中的上述情况,波音公司在其“梦想B787”设计时,提出了“关联设计”这一设计模式,并且将之评为B787设计的十大关键技术之首。在产品数据管理技术和CAD设计技术支持下,建立全产品的上下游设计输入输出间的驱动和约束关系,就是关联设计[2]。

1.1 关联设计的原理

利用三维设计技术对产品进行三维模型设计,存在着产品外形与结构、结构与系统之间的相互影响、相互依赖,亦存在着外形、结构、系统自身间的影响与关联。这种关系天然隐形地存在于产品模型之中,是模型的本身属性。当设计模型发生变更时,这种被动隐含在模型内部的关系便呈现出其重要性,如果能主动地控制这些关联关系,便可以为控制设计变更提供极大的便利。关联设计由3个基础技术构成其核心,分别是自顶向下的设计模式、参数化设计以及PDM数据管理系统。

自顶向下的设计思路要求设计者先按照产品的需求设计出产品的基本骨架,然后依据基本骨架的几何及参数信息,依层次构建产品模型。这是一种“骨架式”的设计模式,当发生设计变更时,下游设计产品无法对上游模型产生影响,变更影响向下传播。该设计思路的最大优势在于能够将构成产品的三维零件模型有机地整合在一起,保证了核心参数的高利用率,降低了冗余数据量。

为了在产品模型间建立相应的约束关系后能够按照参数自动地更新三维模型,便需要三维设计工具支持参数化设计。参数化设计的核心是基于对图形数据操作的参数驱动机制,它通过修改图形参数或改变部分尺寸,自动实现相关部分的改动,完成图形几何尺寸满足约束条件的参数化设计[3]。参数化的设计过程存储了设计的整个过程,如此就可以通过参数化技术建立出一系列而非单一的在功能以及形状上具有相似性的产品模型。利用参数化对产品进行设计的最大优势在于赋予了产品模型可变性与高重用性,使得用户在产品设计的过程中可以方便地更改产品模型,极大地提高了产品的设计效率,并且为设计产品的模块化提供了有效的技术基础。

在翼盒的设计中,模型数据数量较多,在加入了对产品设计过程的控制后,使得产品之间的关系更加复杂,所以对核心数据资源的管理便尤为重要。PDM(Product Data Management,产品数据管理)系统是对复杂零件进行设计所必须依赖的系统,其基本思想是利用计算机及网络系统将设计过程中的信息孤岛集成起来,形成完整的产品描述数据。PDM系统可以有效地解决以下几个问题:①提高信息共享程度,保证数据的实时一致性;②可以形成有效的图档管理、清晰的产品结构管理;③提高对现有设计成果的再利用率,加强文档资料的安全保密性。

1.2 产品关联关系建立

根据关联设计的原理,产品关联关系的建立需要经过下述几个步骤:

(1)骨架模型的建立。骨架模型是进行自顶向下设计的基础模型,骨架模型主要用于体现产品的外形描述、结构布局等。在复杂产品的设计中,首先需要产品的总体设计者布置产品的顶层结构,建立起复杂产品的外形描述以及结构布局、产品的主要参考平面、参考轴线及参考点。

(2)接口的建立。所谓接口即在自顶向下设计过程中,上游模型所开放的并且可以提供给下游模型,以供下游模型建立所需要的基本几何元素(点、线、平面、曲线)及部分几何、非几何参数的接口。建立接口需要两个步骤,首先是在上游模型中建立相应的基本几何元素及参数,然后是将其发布以供下游模型引用。

(3)模型建立。在进行模型设计的过程中,引入“参数化设计”方法对产品模型进行设计。在产品建模之前,需要将上游模型接口中所发布的几何元素及参数引入模型中,并且依此进行参数化建模。

(4)产品数据管理。复杂产品设计的一个特点是产品层次复杂,模型数量庞大,相互之间的关系混乱,所以必须在产品数据管理系统中进行模型的建立,依据系统规则进行命名及保存路径。

2 飞机机翼翼盒的关联设计建立

飞机机翼翼盒的设计是典型的复杂产品设计。在机翼翼盒的设计中通过关联设计建立出模型之间上下游的相互依赖关系,以便达到设计中上下游设计输入与输出间的相互影响、相互依赖。

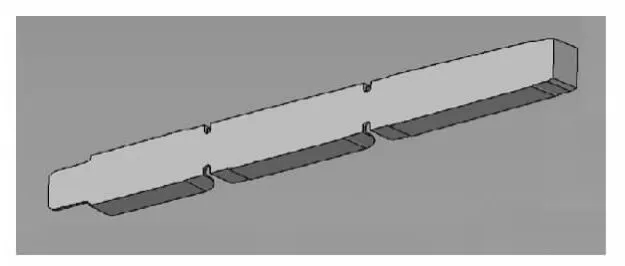

翼盒骨架模型的建立需要对翼盒的结构及特点进行合理的组织与划分,分析翼盒模型的层次关系及布局结构。通过翼盒总体设计,建立骨架模型。翼盒的骨架模型结构主要包括蒙皮外形、梁、长桁、肋板站位面等。翼盒的骨架模型如图1所示。

图1 翼盒的骨架模型

在骨架模型设计完成之后,需要将相应的蒙皮外形的接口、骨架模型接口等接口元素发布,以供下游模型使用。

以翼盒中某一翼肋为例来说明关联设计在机翼盒段设计过程中的应用,肋的接口设计过程如图2所示。

图2 肋的接口设计过程

上游模型将建立下游模型所需要的基本几何元素分类并发布,下游模型通过带链接的粘贴引入模型,并将其作为建模基准及几何参考以建立三维模型。图3为用关联设计技术所建立的一个机翼的翼肋。

在产品建模之前,首先在PDM系统内,依据产品命名法则及保存路径建立零件文档;其次,将骨架模型所发布出的接口引入到该模型文件中;最后,通过参数化建模方式建立翼肋的三维产品模型。

当上游的产品模型发生了更改之后,通过接口元素会将相应的修改传递给下游模型,在不引起模型参数化设计原则变化的前提下,对产品模型的更改做出提示(产品模型变红色)并且实现下游模型的自动更新。翼肋的自动更新提示如图4所示。

图3 翼盒中某一翼肋的三维模型

图4 翼肋的自动更新提示

图5 机翼翼盒模型

3 实例验证

根据上述方法,本文以CATIA V5R18为软件平台,对飞机机翼翼盒进行建模,建立的模型如图5所示。

4 结束语

关联设计技术的产生来源于CAD使用者对更高质量的产品设计、更高效率的管理技术的需求,也是CAD技术发展到一定阶段的结果。关联设计技术有效地实现了数据的共享,降低了设计中模型数据的冗余度,保障了模型数据的一致性,同时也大大地提高了数据的安全性。

本文通过对飞机翼盒的设计验证了关联设计的可行性,建立了相应的产品模型,实现了飞机翼盒这一复杂产品的关联设计,极大地提高了CAD设计系统的设计质量与管理效率。

[1] 唐敦兵,徐荣华,唐吉成,等.基于设计结构矩阵的工程变更影响分析[J].机械工程学报,2010,46(1):154-161.

[2] 刘俊堂,刘看旺.关联设计技术在飞机研制中的应用[J].航空制造技术,2008(14):45-47.

[3] 孟祥旭,徐延宁.参数化设计研究[J].计算机辅助设计与图形学学报,2002,14(11):1086-1090.