如何有效控制烧碱中氯酸盐含量

2013-08-16田君

田 君

(新疆天业(集团)天辰化工有限公司,新疆 石河子 832000)

离子膜法生产烧碱工艺作为烧碱生产的先进工艺,已为国内大多数生产装置所采用。天辰化工有限公司整套装置采用旭化成工艺最新的零极距高电流密度复极式离子膜电解槽,烧碱产能32万t/a。采用电流密度为5.5 kA/m2的F6801型离子交换膜。该工艺有能耗低、无污染、氢氧化钠质量高、氯气氢气纯度高等优点,但在实际生产中仍然有许多需要解决的问题。其中,系统中因副反应而产生的氯酸盐控制就是一个非常重要的环节。对于生产固碱的企业,必须严格控制系统中氯酸盐含量,否则将会严重影响固碱蒸发设备安全运行。

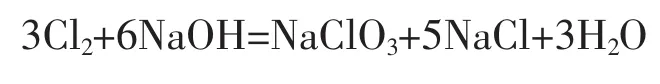

1 氯酸盐的形成

在离子膜法制碱过程中,电解槽温度一般为80~90℃,阳极室会发生以下副反应:6ClO-+3H2O-6e=2ClO3+4Cl-+6H++3/2O2

氯酸盐产生于阳极室中次氯酸根失去电子的反应和氯气与阴极室反渗透过来的氢氧根反应。在实际生产过程中,由于离子膜法电解使用的盐水系统为闭路循环过程,氯酸盐将会在盐水系统中长期累积,含量越来越高。随着氯酸盐含量的增加,盐水中的氯化钠含量减少,电流效率下降[1]。

2 氯酸盐的危害

阳极系统中累积的氯酸盐含量 (一般要求控制在10 g/L以下)偏高时,一部分氯酸盐将透过离子膜进入阳极室,造成碱中氯酸盐含量偏高,特别是生产片粒碱时,在蒸发浓缩过程中,由于氯酸盐的强氧化性,少量(≥10 mg/L)的氯酸盐也会对降膜管等蒸发工序的设备与管道造成腐蚀。另外,盐水中氯酸盐含量偏高时,在盐水二次精制时的树脂塔酸再生过程中会产生次氯酸,容易造成螯合树脂性能下降,也就是常说的树脂中毒。因此,必须加强控制,去除系统中氯酸盐,控制浓度在指标范围内运行。

3 氯酸盐含量的控制方法

从氯酸盐生成原理可以看出,源头在电解,因此,控制氯酸盐最有效的方法是加强电解槽的生产管理及其他方面。

3.1 膜的管理

离子膜作为电解槽最关键的组成部分,其稳定运行,不仅影响烧碱质量、生产电耗、电槽寿命等,也是系统中氯酸盐含量的决定性因素。同样,氯酸盐含量的高低在一定程度上也反映了离子膜的运行状况[2]。新膜运行寿命为48个月,在运行初期,膜的电流效率很高,很少有针孔及水泡现象,在化学反应中,OH-的反迁移量很少,因此,在这一阶段,盐水系统中氯酸盐含量很低,如果生产工艺中有氯酸盐分解装置,可以不投入运行以节约生产成本。但当膜运行到中后期,膜的性能开始下降,系统中氯酸盐开始逐渐上升,此时,如果烧碱中氯酸盐含量偏高,可通过以下几方面进行判断是否需要换膜。

(1)停车时,对每张膜进行膜试漏,如果发现某张膜泄漏量超过规定值,必须进行更换。在开车情况下,可通过电位差波动、测量单元槽电压、观察单元槽阳极液流量、颜色是否正常等来判断膜是否泄漏。

(2)计算单台电解槽离子膜的电流效率,如果电流效率过低,电耗偏高,则需考虑整台更换。

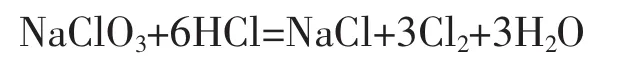

(3)记录并分析电槽阳极液加酸量,入口、出口酸度,特别是出口酸度,如果入口酸度接近最大值(0.15 N)而出口仍然没有酸度,则说明膜的泄漏量增大,必须及时换膜,否则将会影响电槽安全运行。表1为同一台电槽在换膜前后的数据对比情况。

表1 电槽在换膜前后的数据

3.2 电槽阳极液进出口酸度的控制

旭化成公司的膜是全氟羧酸类型,羧基在-COONa+状态时,膜显示出它的优越性能。如果羧基变成-COOH类型,膜将失去离子交换能力。因此,需把阳极液酸度维持在一确定值以下,一般要求阳极液进口酸度控制在0.15 N内,出口酸度控制在0.001~0.005 N。从氯酸盐的形成反应式可以看出,由于OH-离子会反迁移到阳极室,因此,向阳极液中加入盐酸可进行中和,以减少副反应的发生,从而可以达到控制系统中氯酸盐含量的目的。

表2为实际生产中通过对不同酸度情况下系统中氯酸盐测定的数据。

从表2可以看出,电槽加酸量对于碱中氯酸盐含量的控制十分关键,而且,在很短的时间内就会体现出来。因此,在实际生产中,严格按指标调整加酸量非常重要。

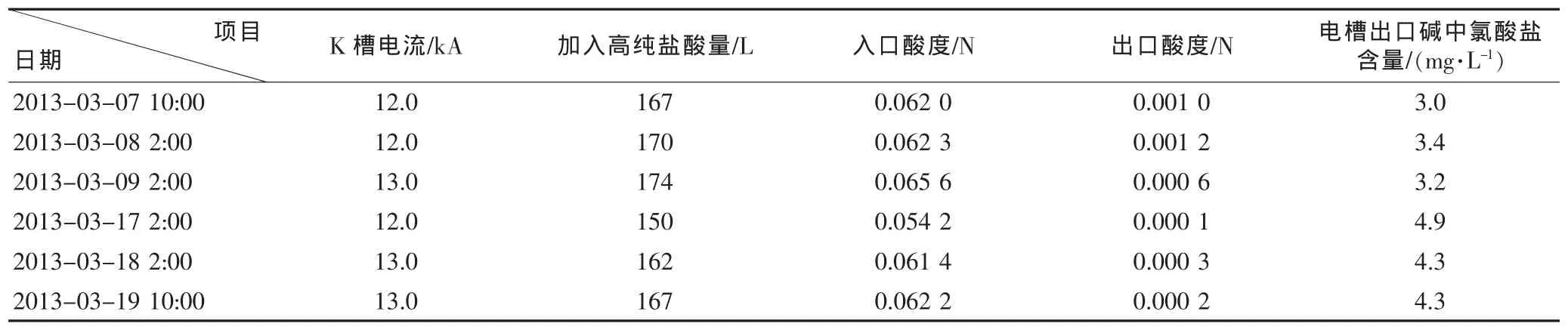

3.3 氯酸盐分解装置的操作控制

氯酸盐分解装置的作用是将电解槽阳极出口的淡盐水分流一部分进行氯酸盐分解反应。进行反应前,首先将淡盐水加热至90~100℃,然后,加入一定量盐酸,混合后,进入氯酸盐分解槽进行充分反应,反应后产生的氯气可并入氯气总管或去废气处理系统。出分解槽的淡盐水去脱氯系统。氯酸盐分解反应时,加入过量的31%盐酸,发生如下反应。

表2 不同酸度时的氯酸盐含量

此处,要注意的是,加入盐酸要过量,如果盐酸量不够,将会发生以下反应:

该反应的混合气体会发生爆炸[3]。

影响氯酸盐分解装置的稳定运行的因素很多,在实际生产中主要有以下因素。

(1)流量。由于氯酸盐分解装置的流量受淡盐水总流量的限制,如果系统负荷低,淡盐水总流量将会降低,从而导致氯酸盐分解流量降低,分解速率下降。因此,控制好氯酸盐分解流量十分关键,特别是当系统中氯酸盐含量较高时,可适当(控制好酸度、反应时间)提高氯酸盐流量,加快系统循环。

(2)温度。氯酸盐反应温度为90~95℃比较理想,因此,在实际控制中,应尽量将温度控制在90℃以上,这样可以减少加酸、管线输送带来的温度损失。如果分解槽使用玻璃钢材质,最好在设计时对温度做要求,如果分解槽在室外,应考虑进行保温处理。

(3)酸度。氯酸盐分解装置的淡盐水酸度一般要求控制在0.5 N,在实际生产中,为了提高氯酸盐分解率,可适当提高酸度至<0.6 N,通过调整酸度,不仅可以提高氯酸盐分解效率,还可以减少脱氯系统加酸量。氯酸盐分解装置在不同酸度情况下的运行数据见表3。

从表3可以看出,适当调整酸度可明显提高氯酸盐分解装置的运行效率,但因考虑到氯酸盐装置会影响脱氯系统,应在保证不影响脱氯系统稳定运行的前提下调整参数。

表3 不同酸度时的氯酸盐含量

3.4 生产负荷调整及电槽停车

理论上,调整负荷(即电流)不会造成系统中氯酸盐含量升高,但是短时间内频繁地大幅度升降电流,会影响电槽加酸量的调整,槽温,槽压等参数,特别是加酸量的调整,由于膜的化学特性,决定了加酸时必须循序渐进,防止加酸过量造成膜的酸化。电槽频繁停车肯定会影响膜的运行效率,进而造成系统中氯酸盐含量的升高。因此,在实际生产中,应尽量避免电流急升急降和减少装置的停车次数。

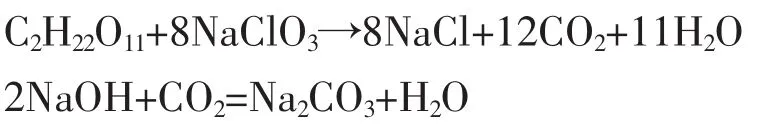

3.5 调整加糖量

在片碱生产中,高温浓碱对镍制设备有一定的腐蚀性,腐蚀的原因主要是碱液中所含氯酸盐在250℃以上时逐步分解,并放出新生态氧与镍材发生反应,生成氧化镍层。氧化镍易溶于浓碱中而被带走,此过程在浓碱蒸发中反复进行,将导致镍设备的腐蚀损坏。常用的处理方法是在原料口处加入糖溶液,其优点是操作简单,无须增加许多设备,另外糖资源易得而且价格便宜。

其反应机理为:

当碱中氯酸盐含量增加时,可适当增加生产中实际加糖量,最好为理论量的2倍以上,可使反应尽量进行完全。降低氯酸盐对设备的腐蚀,但是在反应中产生二氧化碳,因此,在碱产品中碳酸钠的含量会增加,同时,增加了产品中氯化钠的含量,因此,应控制好用量。

通过以上分析可以得出,在烧碱生产中,影响碱中氯酸盐含量的因素很多,但主要是管理好电解装置,保证设备及离子膜稳定运行,才能保证碱中氯酸盐含量稳定控制在指标范围内。其他方面的因素也要足够重视,不能放过任何细节。

[1]仇志勇,李 明.氯酸盐分解系统的指标控制与优化.氯碱工业,2009,(4):8.

[2]李 明,吴玉斌,仇志勇,郑平友.旭化成F6801离子膜运行总结.中国氯碱,2008,(10):12.

[3]刑家悟,刘东升,等.离子膜法制烧碱操作问答.北京:化学工业出版社,2009.