筛片冲孔模具的结构设计与热处理工艺设计*

2013-06-28梁其文

梁其文

(临夏市农机制造有限责任公司,甘肃 临夏 731100)

1 模具总体结构

筛片是粉碎机械的主要零件,不仅决定着粉碎物的粒度,还严重影响机器的效率,同时它又是一个易损件,需用量极大。上面的筛孔(常用筛孔孔径在φ1.0~φ5.0之间)是在冲床上用冲孔模具冲制而成的。为此,笔者就此冲孔模具凸模的刚度、凸模与凹模孔的排列和热处理工艺做了一些思考,解决了筛片冲孔模具的结构设计和热处理工艺设计,为筛片的规模化生产提供可靠的技术保证。

笔者认为开空率较大的小孔模具,在总体结构上选用导向模架,因为它导向精度高,上下部分对准性好,能保证均匀合理的冲裁间隙,安装调试也非常方便。卸料装置采用刚性卸料板,使其同时也具有导向板的功能(增加凸模刚度)。凸模选用阶梯形,以增加刚度和稳定性;凹模选用阶梯形,其刃口强度高,修磨后尺寸不发生变化,且制造工艺简单。在选料上,固定板、卸料(导向)板选用45#钢,凸模、凹模选用Cr12钢,以上模具构件都应经过锻造和预备热处理。

2 凸模结构

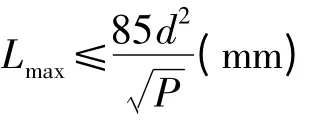

这种长径比较大的小孔凸模选用什么样的结构呢?按先行的说法,除采用导板导向外,可采用加装护套的方式,它对于开孔率小的多孔冲磨来说是可行的,但对开孔率大的多孔冲模未被就可行。若该模具采用这种结构,由于孔距太小,在安装时护套之见会发生干涉。以冲裁GB3943-1983《园孔和长孔筛片》Ⅰb20号筛片为例(以下均以Ⅰb20号筛片为例),采用截面直径没有变化的φ2钢丝结果到底会怎样呢?根据《机械制造工艺学》第119页所提供的稳定行校核公式可知[1]:

式中:d为凸模直径;P为冲裁力。

A3的剪切强度:τ=3 450(kg/cm2)

剪切面积:

1个孔的冲裁力:

即Lmax≤21(mm)

这个结论说明,若选用截面没有变化的凸模,它的最大自由长度不能超过21 mm,否则,由于刚度不足而发生弯曲,失去稳定性。从模具结构看,由于卸料板、凹模高度和安全闭合间隙的限制,自由长度不可能小于21 mm,所以要施加平衡外力或改变凸模结构,以解决刚度不足。

笔者曾认为,在不改变凸模结构的前提下,让卸料板兼有导向板的作用,可以约束凸模,提高稳定性,增加刚度,但此方法从根本上难以解决稳定性的问题,而且此方法要提高导向板的制造精度,同样也对凸模的尺寸精度要求极高,因此,不采用此方法。那么只有从改变凸模的结构上去着手,采用阶梯形凸模。因为从稳定性校核公式可知,直径增加1倍,自由长度允许值增加4倍,从力学的角度看,采用阶梯形凸模可行,但由于筛片孔距太小,会给多个阶梯形凸模的排列带来困难,这是下面要解决的问题。

3 凸模与凹模孔的排列

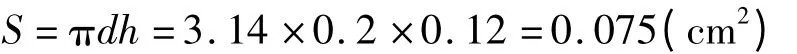

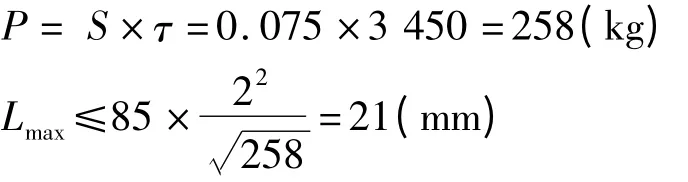

从筛片筛孔的分布来看,凸模采用阶梯性几乎不太可能,筛片上筛孔的排列如图1所示,相邻两孔间距为3.5 mm(Ⅰb20号筛片相邻筛孔孔距有3.0和3.5两种)。按传统的做法,在模具上凸模和凹模孔的排列与筛片上筛孔的排列一致,图2中黑点所示,可称为相邻孔三角形排列。如果采用了这样的排列,由于凹模上孔与孔之间,固定板上凸模与凸模之间的中心距也是3.5(部颁标准,20号筛片两相邻孔之间的距离是3.5),不能采用阶梯形凸模。因为阶梯模的形状是从冲裁部分、导向卸料部分到固定部分轴颈依次变大,最小轴颈排列应该是φ2、φ3、φ4。到凸模固定板时,φ4固定部分形不成园形,而成锯齿形。再说凹模孔与孔之间由于距离太近,连接过渡材料少,强度低,热处理时,因组织应力和热应力的双重作用,会加速变速,严重时还有可能造成开裂,另外也减少了冲裁受力面积。

图1 筛片上筛孔的排列

图2 凸模和凹模孔的相邻孔三角形排列

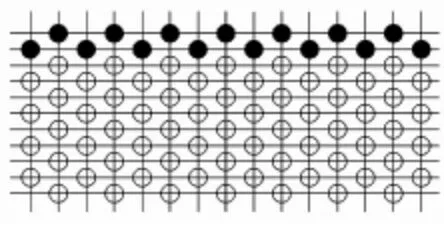

经细致分析,发现可把凸模和凹模孔排列成与筛片筛孔完全不一致的三角形,如图3黑点所示,可称为跨孔三角形排列。它的排列是边长为6.06的等边三角形,送进步距为3.5。这样既可以把凸模做成阶梯状,也可以一次成形,与上面的方案相比,孔与孔之间的连接过渡部分的长度增加了2倍,可减小热处理时的变形和开裂趋势。非常可行的方案。凸模的直径分布分别是φ2、φ4、φ6,φ2部分的工作长度定为12 mm,问题得到很好的解决。

图3 凸模和凹模孔的跨孔三角形排列

通过上面的分析和研究,可得这样的结论,凸模采用阶梯形,凸模和凹模孔的排列采用跨孔三角形排列,可满足筛片冲孔模具的要求,而且非常理想。

4 热处理工艺设计[2]

把凸凹模的材料选为Gr12(C:2.0%~2.3%,Gr:11.5%~13%),淬火后有较高的耐磨性和硬度。由于含有教高的铬,所以能降低马氏体M开始转变点Ms点,使材料具有一定的残余奥氏体A(它是一个不稳定相,在低温和压力的作用下,会慢慢地自发向马氏体M转变,故精密零件还需要冷处理,最大限度的减少残余残余奥氏体A。但他也有有利的一面,它的存在,使钢件淬火后的体积和原始状态接近,可减少组织应力,生产中使用的无变形淬火或微变形淬火就是根据这个道理来的。),属微变形材料。更值得一提的是Gr还能大幅提高钢的淬透性,降低临界冷却速度,很容易得到马氏体组织。此外还能细化晶粒,提高材料的屈服强度,给热处理提供了容易的工艺条件。经过多次探讨和实验,决定采用正火-球化退火-分级加热,三硝水溶液淬火-中温回火的热处理工艺。

Gr12属过共析钢,经锻打而成后,在它的组织中往往有网状渗碳体Fe3C,由于它割裂了基体,致使钢的性能变脆,在淬火时容易造成开裂。而正火是消除网状渗碳体Fe3C的有效手段。此外正火还能细化晶粒,锻打造成的热应力得到松驰或重新分布均匀,降低残余应力。

在高碳钢的原始组织中,少量的渗碳体以网状的形式存在外,大量的渗碳体以片状的形式存在,会造成工件硬度高,切削加工困难。其比容与马氏体M相比,差别很大,淬火时存在较大的组织应力,容易造成工件变形。对工件进行球化退火,不仅使锻打后的工件得到软化,而且还使片状渗碳体转化为球状渗碳体。把工件加热到球化温度后,经保温,渗碳体由片状转向球状。而球状渗碳体的比容大于片状渗碳体,当然与马氏体的比容差别相对片状要小,不会造成过大的组织应力,相应地在淬火时也不会造成过大的变形。球化退火是高碳钢冲裁模具制造中不可缺少的热处理工序。Gr12的工艺是:加热到860℃,保温2~4 h,然后以每小时小于30℃的速度冷却到600℃后,出炉空冷。

对模具进行淬火时,既要得到马氏体组织,还要使工件变形最小,由于碳和合金元素会大大降低工件的导热性,因此,高碳合金钢的加热要缓慢和分级。我们采用分级的方法,在550℃等温1 h后,再加热到淬火温度980℃。淬火液采用三硝水溶液(NaNO325%+Ca(NO3)220%+KNO320%+H2O35%),这是因为它在奥氏体最不稳定的区域(C曲线的鼻子处,650~550℃之间),冷却速度比油快,可达500℃/s以上(20号机油120℃/s),接近水的冷却速度(20℃水,775℃/s),保证奥氏体向马氏体转变(VC=400℃/s左右),使工件能被淬硬。随着温度的下降,处于饱和溶液中的工件,表面会形成一层沉积盐层,沉积盐层导热性差,因而此时的冷却速度比水慢,接近油的冷却速度,这种热过程的自动调整性能,可使淬火零件的马氏体转变比较均匀,有利于减少组织应力,可有效的防止工件过大的变形和开裂倾向。

回火采用中温回火。是因为模具所受到的载荷为交变冲击载荷,要求模具既要有高的硬度,而且还要有一定的韧性,即要有高的综合机械性能,中温回火可满足这样的要求。

5 结语

用以上方法公司制作了20号和40号筛片冲孔模具,由于长径比的原因,凸模的使用寿命40号筛片模具大于20号筛片,凹模使用寿命基本一致,能满足生产要求。

[1] 东北农学院.机械制造工艺学[M].北京:农业出版社,1981.

[2] 机械工业部.热处理工艺学[M].北京:科学普及出版社,1984.