双“∞”字油槽在经济型数控车床上的加工*

2013-06-28胡木林孙伟城

胡木林,孙伟城

(广东省技师学院,广东 惠州 516100)

1 引言

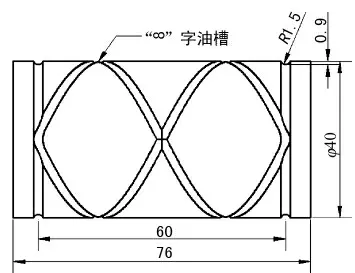

随着对机械结构功能要求的不断提高,对一些零件的结构也提出了很高的要求,轴套类零件表面油槽的形状就是其中的一个代表。为了能更好的起到润滑的效果,油槽做成“∞”字型回路,这种油槽回路广泛应用在机械传动的润滑当中。在我校校企合作对口工厂新接一批加工订单,其表面有双向“∞”字形油槽,如图1所示。为了提高油槽的加工质量和效率,笔者结合对口工厂的设备及自身工作经验拟定了一种简单快捷的加工方法——借螺距实现分度的方法,来实现双“∞”油槽的加工。

图1 双“∞”油槽加工三维图

2 双“∞”油槽加工的难点

上图双“∞”字油槽所示其实就是在不损坏密封槽的情况下实现大螺距左、右旋双向螺纹的加工,不同设备实现这一功能的情况。

(1)在普通车铣床上手工加工:加工精度低,劳动强度大,且容易出现废品;

(2)在数控车床上加工:设备投入不高,编程简便,较高的加工效率和质量;

(3)在四轴加工中心上加工:设备昂贵,加工效率低及编程复杂。

3 双“∞”字油槽的加工

由于经济型数控车床没有多头螺纹的切削指令,即不能够自动分度,因此像双“∞”油槽的加工就不能直接调用指令实现加工要求,在满足同等要求下,使用双向借螺距的方法来实现双“∞”字油槽的加工,这也不失为一种解决问题的措施。下面就广州数控GSK980T系统的双“∞”字油槽的加工进行分析。

(1)在目前的数控车床中,螺纹切削一般有两种加工方法:G32、G92直进式切削方法和G76斜进式切削方法,两种加工方法的编程指令[1]。

①G32 X(U)Z(W)__F__;螺纹切削加工。

②G92 X(U)Z(W)F;螺纹切削循环加工。

③G76 P(m)(r)(a)Q(Δdmin)R(d);复合螺纹切削循环加工。

④G76 X(U)Z(W)R(i)P(k)Q(Δd)F(l)。

(2)广州数控GSK980T系统的等导程螺纹的切削指令G32的特点

当前一段程序段为螺纹切削程序段时,而现在程序段也是螺纹切削,在切削开始时,不检测一转信号,直接开始移动;不像G92、G76等循环指令执行完一次加工后必须返回到循环起点以再进行下一刀的切削加工;G32编程切削深度分配方式一般是人为指定的常量值,并呈直进式切削。

G32 Z__F__;(第一段螺纹切削程序,检测一转信号)

G32 Z__F ;(在此程序段,不检测一转信号)

G32 X__F ;(此程序段也是螺纹切削)

G32 X F__;(因此,在此程序段,也不检测一转信号)

即可实现加工连续螺纹,因此利用这一特点,用端面螺纹的车削原理通过一退一进换取主轴转动的定位方法来实现多线螺纹的分度。

4 双“∞”字油槽加工的工艺分析及编程

以图2为例,对该工件进行加工工艺分析及编程。该工件是轴套类零件的润滑油槽,是一个典型的双“∞”字油槽工件,导程为60 mm,螺距为30 mm,牙型为圆弧形,槽深为0.9 mm,首先来分析导程与分度的关系,如图2所示。

图2 双“∞”油槽加工零件图

主程序:

O8989;

G0 X100 Z100;(定位至安全区域,便于选刀换刀)

T0303;(3mm的球牙螺纹刀,刀位点为中心象限点)

G97 M3 S1;(设定主轴转速24r/min)

G0 X41 Z-8;(安全定位点)

G1 X40 F5;(螺纹起始点)

M98 P188888;(调用双“∞”字油槽加工子程序18次)

G0 X41;(退刀)

G0 X100 Z100;(返回换刀点)

M5;(停止主轴)

M30;(程序结束)

%

子程序:

O8888

G0 U-0.05;

G32 Z-68 F60;(检测主轴转位信号0°,自右往左第一条右螺旋槽切削)

G32 Z-8 F60;(不检测转位信号0°,自左往右第一条左螺旋槽切削)

G32 U0.05 F0.1;(X方向螺纹退刀,转动1/4r至90°位置)

G32 U-0.05 F0.1;(X方向螺纹进刀补回深度,再转1/4r至180°位置)

G32 Z-68 F60;(180°位置,自右往左完成第二条右螺旋槽切削)

G32 Z-8 F60;(180°位置,自左往右完成第二条左螺旋槽切削)

M99;(返回主程序)

以上所述是双“∞”字油槽的加工,此方法对于其他的多头螺纹加工也适用,前提是借到正确的螺距,在加工时X方向尽量借小螺距及小行程。

同时,在应用时还需要注意以下几点:①G32直进式切削方法,由于两侧刃同时工作,因此径向切削力较大,加工时应充分考虑每层切削深度;②根据不同的要求合理选择刀具宽度或左右分层切削;③根据不同情况正确设定切削起始点、终止点及进退换向起点的位置;④在大导程螺旋槽加工时,应计算好其螺纹升角,以便选择刀具的刃磨后角ao,所以刀具切削刃的刃磨后角等于工作后角加上最大螺纹升角ψ,即ao=(3°~5°)+ψ,但同时又要保证刀具的刚性[2]。

5 结语

本文根据连续螺纹的特点,引伸出一种双向借螺距的方法,加工双“∞”字油槽工件,解决了经济型数控车床不能自动分度加工多头螺纹的缺点;并且通过此方法加工出来的零件均能满足使用要求,为我校取得了经济效益,从而证明此方法的可行性。

[1] 杨嘉杰.数控机床编程与操作[M].北京:中国劳动社会保障出版社,2000.

[2] 高喜贤.车工基本技术[M].北京:金盾出版社,1996.