4台液压马达驱动的海洋钻井支撑转盘研制*

2013-06-28杨西萍魏孔财

杨西萍,魏孔财

(兰州兰石国民油井石油工程有限公司,甘肃 兰州 730050)

1 引言

由于海洋钻井大功率顶驱的使用,已不需要转盘按钻井工况设计转速,在下隔水管、悬持钻具、活动钻具时,要求转盘具有较大的支撑能力和通孔直径,较高的扭矩和较低的转速。另外,常规机械驱动转盘和电驱动转盘传动链长、整机质量大,扭矩小,钻井效率低,而液压驱动支撑转盘则不同,具有较大支撑能力和通孔直径,较高的扭矩。目前,德国WIRTH公司有RTSSXX-H系列液压驱动支撑转盘,美国NATIONAL OILWELL VARCD公司有RST系列液压驱动支撑转盘[1]。两种系列的转盘无论是在结构上,还是在液压系统及控制形式上都各不相同。国内其他几个有能力的制造商近几年也设计了高速马达和减速器安装在常规转盘输入轴端的转盘,笔者的公司也在直升机吊装钻机上曾经开发使用过。但国内还没有厂家设计与常规转盘不一样的液压驱动支撑转盘。经过大量的调研和论证,确定此种产品具有广泛的市场前景,属于可开发项目。

2 液压驱动支撑转盘常规用途

(1)与顶驱一同使用,配套液压卡瓦,上卸扣时可产生120 000英尺/磅(163 200 N·m)的扭矩;

(2)使用顶驱钻井时,液压支撑转盘可缓慢地定位钻头到任一方向进行定位钻井(0~5 r/min);

(3)下套管时缓慢旋转避免卡钻,卡钻保持在5~15 r/min[2]。

3 主要技术参数

(1)转盘机械部分 通孔直径为1 257.3 mm(49.5 in);最大静载荷为9 000 kN;最大工作扭矩为62 560 N·m;最高转速:25 r/min;齿轮传动比:6.75。单排四点接触球式回转支承(外齿式)。

(2)液压系统 液压马达型号:119~1 043(伊顿);马达排量:940 cm3/r(57.4 in3/r);连续流量:170×4=680 LPM(45×4=180 GPM);扭矩(最高)为:2 700 N·m(23 910 ib-in);扭矩(连续):1 625 N·m(14 400 ib-in);最高转速:173 r/min;最高压力:21 MPa(3000 Psi);最高转速:784 r/min;安装型式:四孔法兰。

4 结构特点及工作原理

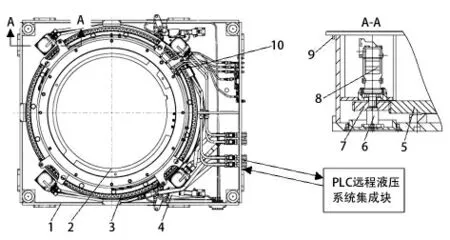

液压驱动支撑转盘(见附图),主要由机座、转台(主补心装置)、回转支承(主轴承)、液压驱动快速轴总成、液压联锁制动装置(旋转制动和线制动)、集液环(配套使用液压卡瓦)、上盖等零部件组成。转盘是通过四个液压马达齿轮驱动回转支承大齿圈来实现钻杆的旋转工作。为提高大齿圈的承载能力,采用模数较大的渐开线圆柱直齿齿轮。齿轮及轴承均采用脂润滑润滑(管线接入,集中润滑)。

液压驱动支撑转盘是采用先进的闭式液压控制系统和PLC远程来控制的。转盘的机座是板焊组合件,其机座主要是用做支承和齿轮与轴承的闭式防尘。转台是用4个液压马达齿轮驱动大齿圈来转动的,转台与机座间采用迷宫结构,并在转台圆周有一整体集液环,以防止泥浆进入机座内。转盘的通孔直径、主补心的有关配合尺寸均符合API 7K规范的要求。转盘的主补心内部1∶3的锥面直通顶面,这样长、短卡瓦均能使用。其配套补心等附件均能与常规转盘通用。

配备的PLC远程控制系统,可对驱动转盘的四个液压马达进行同步控制。还可与液压卡瓦配套使用,保证卡瓦的稳定性,传递较大的扭矩,且易于实现过载保护,提高安全性能,更好的满足海洋钻井工艺的实际需要。

图1 转盘机械部分结构简图

5 机械部分主要承载件的选择

5.1 回转支承(转盘轴承)的选择

轴承的选择首先应能满足产品结构和使用性能的需要,其次也要考虑到轴承的设计和供货条件。在满足产品结构和使用性能的前提下尽量选用已生产过的现有的轴承模式,这样轴承的质量比较可靠,成本低,交货期易保证。

但此次轴承的选择不光要考虑以上问题,还跟以往常规转盘用石油机械行业的轴承不同,属于跨行业计算选型。

依据JB/T10839-2008《建筑施工机械与设备-单排球式回转支承》;选型计算方法附录A:最大静载荷C0=f0×d20×sinα。

当α=50°时,C0=14 586.6 kN>13 500 kN;单排球式回转支承选型应满足下式要求:C0/Cp≥fs。

5.1.1 回转支承承载特点

回转支承是一种能够同时承受较大的轴向负荷、径向负荷和倾覆力矩等综合载荷的大型特殊结构轴承。通常,自身带有安装孔,润滑油孔和密封装置,可以满足各种不同工况条件下各类主机的不同需求。转盘轴承本身具有结构紧凑、引导旋转方便、安装简便和维护容易等特点。

此次选用的回转支承是单排4点接触球式轴承。4点接触球转盘轴承具有较高的动负荷能力。轴承的内圈与转盘机座的承载座圈用螺栓连接,承受钻杆柱和套管柱的全部负荷,轴承外圈为齿轮,用螺栓连接转台装置,被液压马达所带动的4个小齿轮驱动。

5.1.2 回转支承的润滑

回转支承在重载低速的工况条件下工作,采用充填润滑脂的润滑型式对轴承施以润滑,润滑脂是锂基润滑脂。轴承的内圈对称部位有四个润滑油杯,定期远程对油杯进行注油,以润滑钢球轨道。

5.1.3 回转支承的密封

回转支承的密封是为了防止已充填的润滑脂向外泄漏,同时也防止外界的尘埃、杂质及水份侵入轴承内部而影响正常工作。由于回转支承处于重载低速下工作,故轴承的密封型式采用橡胶密封圈密封和迷宫式密封两种结构。

5.2 液压联锁制动装置的设计

在转盘的底部装有制动大齿圈向左和向右方向转动的液压联锁制动装置。当制动转台时,左右掣子之一被液压控制的操纵杆送入齿圈的任意齿位中的一个。这样在制动时就可配套使用液压卡瓦。

5.3 回转支承大齿圈和小齿轮的选择

考虑到此次转盘传递最大扭矩为62 560 N·m。回转支承齿圈、小齿轮的传扭能力要能满足设备需要。通过多种选择参数计算及论证,最后采用大模数、小齿轮选择正0.5的变位系数、提高齿面调质淬火硬度等方法,以提高齿面接触强度及齿根弯曲强度,保证传扭能力及使用寿命。

对于大小齿轮的变位系数,通过阅读相关资料,变位系数对大齿轮(回转支承齿轮)的强度影响较小;对小齿轮的影响较大。故在保证所需重合度和齿顶厚的前提下使小齿轮选择尽可能大的变位系数。

5.4 液压马达小齿轮输入轴轴承的选择

选用是单面带密封的深沟球轴承,其轴承在装配时,填入适量的润滑剂,在安装使用时不用清洗和添加润滑剂。其型号为6212RZ。这种轴承在结构和使用性能方面均能满足设备要求。

6 转盘主要受力零件的强度计算

6.1 大齿轮和小齿轮

(1)大齿圈材料为42CrMo,调质淬火处理HRC55,模数14,齿数135。

根据计算:齿面接触强度安全系数为1.852;齿根弯曲强度的安全系数为2.603。

精度等级:8-7-7GJ,GB10095-88;新精度等级为:8Fp、7(fpt、Fα、Fβ)GB/T10095.1,8Fr GB/T10095.2,8Fw GB/T10095.2。

(2)小齿轮输入轴材料为40CrNi2MoA,齿轮部分需要调质淬火处理HRC55,齿轮模数14,齿数20。

根据计算:齿面接触强度安全系数为1.701;齿根弯曲强度的安全系数为4.139。

精度等级:8-7-7GJ,GB10095-88。新精度等级为:8 Fp、7(fpt、Fα、Fβ)GB/T10095.1,8Fr GB/T10095.2,8Fw GB/T10095.2。

6.2 板焊机座

支撑转盘涉及的安全系数及设计验证均应符合API规范要求。板焊机座在最大静负荷9 000 kN的工况下,校核危险截面的安全系数为2.11(API 7k要求对主载荷途径中结构件的最小安全系数为1.67)。

6.3 转台与回转支承大齿圈螺栓组受转矩的联接强度校核

依据JB/T10839-2008《建筑施工机械与设备-单排球式回转支承》选型计算方法附录A:预紧扭矩:

联接螺栓采用1 1/4”-7UNC英制螺栓或8.8级M32双头螺柱。

6.4 回转支承套圈与机座之间螺栓组受转矩的联接强度校核

回转支承套圈材料为50 Mn,机座材料为Q345E。同6.3计算方法,联接螺栓采用1 1/4″-7UNC英制螺栓或8.8级M32双头螺柱。

7 结论

(1)此次液压转盘的研制,解决了在常规转盘机座外还有附加的输入轴总成所带来的部件多、外形尺寸大、整机质量重且安装布置不方便和传动效率低等问题。

(2)采用4台液压马达和大型回转支承,解决了海洋钻井工艺要求大扭矩低转速的问题。

(3)常规转盘传动需要加工一对格里森等高螺旋伞齿轮,对于开口直径达φ1 257.3 mm的转盘,通常大齿圈直径大于φ1 930 mm,此种齿轮需要刀盘名义直径大于40英寸,国内已很少有厂家能加工出来。而此次研制的液压马达驱动的转盘,大小齿轮均为渐开线圆柱直齿齿轮,各制作商技术成熟,加工难度小,整体经济性好。

[1] 王学义,黄悦华,赖笑辉.海洋钻井用液压驱动支撑转盘液压传动设计[J].石油矿场机械,2011,40(5):53-56.

[2] 美国NATIONAL OILWELL VARCD公司.液压支撑转盘50004900调试维护使用手册[Z].2008.