风冷降温式车轮径向疲劳试验有限元分析*

2013-06-28蒋建军赵文军李桂丽刘风全

蒋建军,李 健,赵文军,李桂丽,刘风全,刘 慷

(1.广西科技大学 机械工程学院,广西 柳州 545006;2.承德市隆化县张三营镇中心小学,河北 隆化 068150)

1 引言

汽车车轮“爆胎”现象时有发生,当汽车重量超过车轮的最大允许载荷时,轮胎的内压就会增大,从而导致轮胎负荷过大而爆胎。在市中心、山区长时间使用制动器后,制动鼓逐渐产生高温,制动鼓产生的高温会使气门底部的胶皮膨胀变质导致密封性变差,从而产生爆胎现象。为提高汽车安全性能,降低“爆胎”现象,笔者提出了风冷降温式车轮开发和研究,对铝合金风冷降温式车轮径向疲劳试验进行有限元对比分析。

2 径向疲劳试验理论

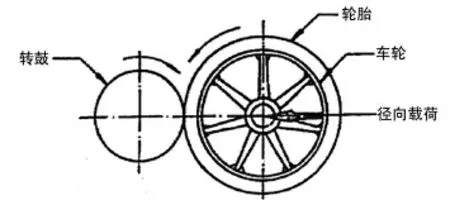

根据GB/T 5334-2000动态径向疲劳试验,试验台应使车轮转动时具备向其传递恒定径向负荷的能力,设备有一个转鼓,转鼓有比承载轮胎断面要宽的光滑表面,加载方向垂直于转鼓表面且与车轮和转鼓的中心连线在径向方向上一致,转鼓轴线和车轮轴线应平行,推荐转鼓直径为1 700 mm,试验连接件安装面和车轮安装面均应光洁、平整,如图1所示。

图1 车轮径向疲劳实验设备示意图

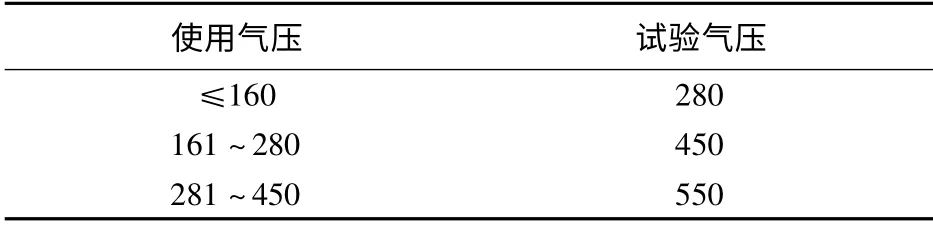

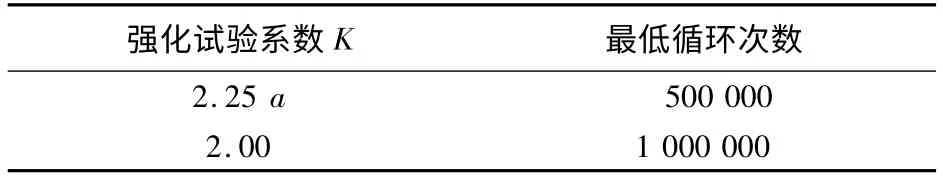

试验车轮所选用车轮的轮胎,应该符合车轮规定的最大负荷能力要求。根据径向疲劳试验该车轮可以配用的最大轮胎的使用气压来确定试验时轮胎气压。试验轮胎的冷充气气压应符合表1数值。

表1 试验的充气气压 /kPa

径向载荷的确定,按照下式确定径向载荷:

式中:FA为规定车轮上的最大垂直静负荷或所需车轮的额定负荷,N;K为强化试验系数,如表2所列。

表2 动态径向疲劳试验要求(钢车轮或轻合金车轮)

试验车轮在行车中承受径向载荷,要求车轮在试验负载经历一定的疲劳循环后不得出现裂纹等破坏现象。

3 径向疲劳试验有限元分析模型

根据径向疲劳试验要求,试验车轮选定后,车胎尺寸和车胎必须按规格选定,建立普通车轮和风冷降温式车轮的径向疲劳试验有限元分析模型。对风冷降温式车轮进行分析,选定安装尺寸和轮辋相同尺寸进行对比分析。

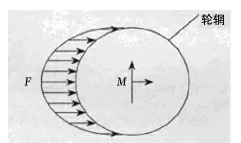

在径向疲劳试验中,由转鼓带动车轮旋转,旋转过程中转鼓对车轮施加径向载荷,径向载荷影响车轮疲劳强度。建模完全按照试验要求、结构和轮胎材料等分析,现因轮胎具有变形非均匀性,分析较复杂,因此只关心车轮的应力分布和形变,从而简化分析模型,对车轮进行对比分析。径向载荷受力分布如图2所示。

图2 车轮径向受力

4 分析过程和结果

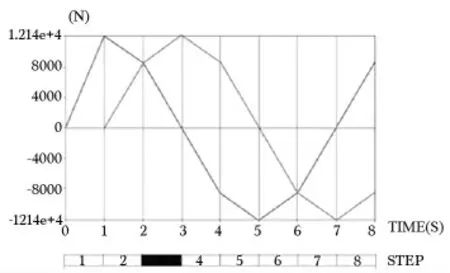

模型简化后,可设定径向载重FA=550 kg,K=2.25,转数设定为500 000 r/min,K载荷为12 139 N[2],因忽略轮胎的变形,只对车轮在轮辋外表面进行加载,按时间分步进行加载如图3所示,模拟转鼓带动车轮旋转,旋转过程中转鼓对车轮施加径向载荷进行计算。

图3 径向载荷与时间步

4.1 ANSYS仿真分析流程

参考同车轮弯曲试验,静态隐式算法分析径向试验,分析过程主要有前处理、求解和后处理三个步骤,然后采用ANSYS软件进行结构分析。具体模拟过程如下:①在CATIA中建立三维模型,通过测绘依次创建点、线、面、体;②划分网格;③定义材料属性和固定约束;④定义粘贴、接触属性;⑤施加径向载荷;⑥求解计算后提取结果对比分析。

以上为CATIA和ANSYS里的操作步骤,用CATIA建立三维模型,转存为数据文件radial.stp;STP文件中记录了三维模型建立的步骤和装配过程;将数据文件radial.stp导入ANSYS进行仿真,模拟径向疲劳试验,最后求解分析。

4.2 径向疲劳试验对比分析

4.2.1 车轮实体造型

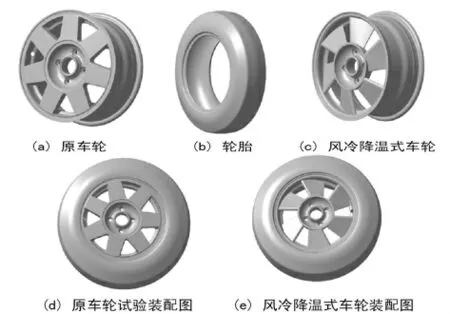

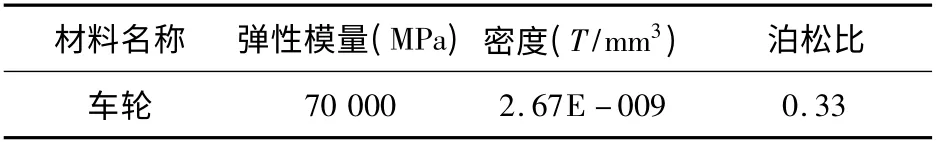

径向疲劳试验与弯曲疲劳试验都以14×6J铝合金车轮作为研究对象,根据径向疲劳试验的需要,车轮需要加装轮胎进行测试,在CATIA中建立与车轮匹配的轮胎的数学模型,轮胎在试验中的主要作用是将载荷传递给轮辋和轮辐,不是试验测试对象。轮胎模型如图4(b)所示,图4(a)为原车轮模型,图4(c)为风冷降温式车轮模型,只对原车轮与风冷降温式车轮进行对比分析,简化模型后对车轮进行分析。

图4 车轮径向试验实体模型

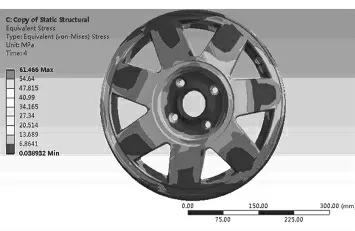

4.2.2 车轮模型的单元划分

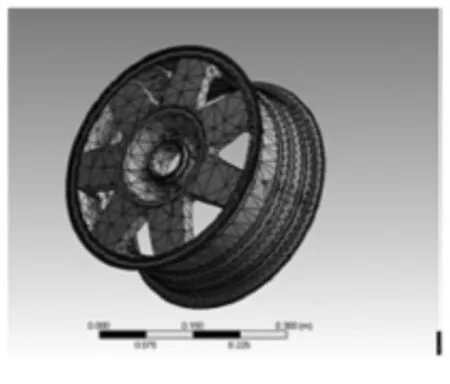

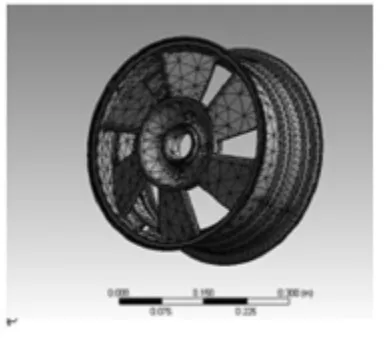

将CATIA软件STEP文件导入ANSYS软件中,对数据进行网格划分,车轮轮辐处划分网格的大小与弯曲试验中一致,网格本着总体适当放大,关键面适当细化的原则进行划分。该模拟采用ANSYS局部细化功能,将螺栓孔处、车轮与轮胎的接触处细化,并划分成大小平均为4 mm的网格,由于径向力直接通过轮胎传递到轮辋上,所以轮辋作为关键检测部位,其网格也需要细化。车轮整体网格尺寸设置为8 mm。在ANSYS中的理想数学模型如图5、6所示,原车轮划分为49 095个节点,26 689个单元;扇叶型风冷降温式车轮划分为50 981个节点,27 317个单元。

图5 原车轮

图6 风冷降温式车轮

4.2.3 车轮接触属性

因根据径向疲劳试验进行模型建立,去除无关部件后,只剩余单个实体原车轮和风冷降温式车轮,接触属性不用设置,模型如图4(a)、(c)所示。

4.2.4 材料属性

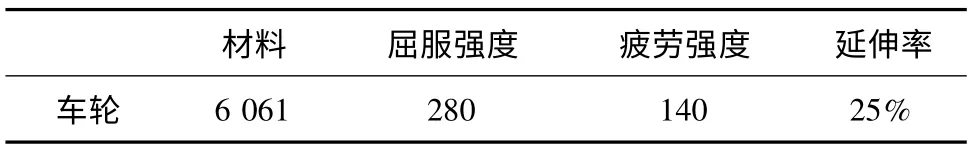

车轮材料仍为线弹性且各项同性材料6061铝合金(Aluminum),无其它实体、其它材料,车轮材料参数如表3、4所列。

表3 车轮材料力学性能 /MPa

表4 车轮材料属性表

4.2.5 车轮约束和载荷

依据车轮径向疲劳试验原理,轮胎贴紧转鼓,转鼓通过轮胎将力传递给车轮。ANSYS静态模拟径向试验,是将螺栓孔设置为限制6个自由度的全约束,如图7所示。按照标准GB/T 5334-2005,径向试验载荷为12 139 N,以轮胎1/10圆周面作为与转鼓的接触面,对其施加径向力如图8所示[3]。

图7 原车轮约束图

图8 原车轮载荷加载面

4.2.6 径向试验结果分析

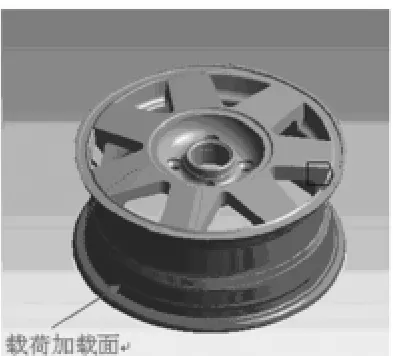

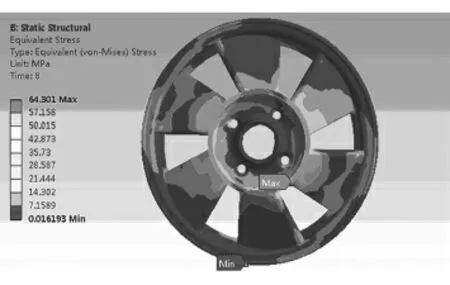

在径向力的作用下,去除轮胎、钢圈与法兰的实体,得到车轮的等效应力云图的结果如图9、10所示,总应变云图如图11、12所示,径向试验50万次后,安全系数云如图13、14所示。

图9 原车轮径向试验等效应力云图

图10 风冷降温式车轮径向试验等效应力云图

图11 原车轮径向试验应变云图

图12 风冷降温式车轮径向试验应变云图

图13 原车轮径向试验安全系数云图

图14 风冷降温式车轮径向试验安全系数云图

由图8~16可以看出:

(1)径向实验两种车轮最大等效应力集中在轮辐拐角处,原车轮最大应力为61.466 MPa,风冷降温式车轮最大应力为64.301 MPa,分析后可知轮辐拐角处风险较大,两车轮最大应力相差不大,风险相同,如图8、9所示。

(2)根据图11、12总应变量的分析,原车轮最大应变量为0.505 62 mm,风冷降温式车轮最大应变量为0.192 2 mm,比较可知风冷降温式车轮应变量小于原车轮应变量,效果优于原车轮。

(3)从图13、14安全系数分析,径向实验工作50万次后,原车轮的安全系数最小为1.615 1,风冷降温式车轮安全系数最小为1.512 1,两者对比安全系数相差不大,从受力要求可知安全系数满足≥1,说明结构满足材质要求,设计合理。

(4)从图15、16局部应力分析,原车轮较大应力数为5个,风冷降温式车轮较大应力数为4个,说明风冷降温式车轮符合要求。

图15 原车轮较大应力点

5 结论

通过车轮径向疲劳试验有限元对比分析,在此试验中证明了设计的合理性,并减少试验时间和开发成本[4]。试验中,对车轮径向疲劳试验时载荷循环次数不少于50万次,分析中新型车轮出现的问题还需对其进行反复修改结构,不但耗费大量人力和物力、增加成本,而且增加了开发车轮的周期,不利于开发设计。笔者阐述原车轮和新型车轮径向疲劳试验的建模和有限元仿真分析对比过程,提出新型车轮轮辐的合理性和有效方法。可通过与试验有限元结果相对比,表明分析模型的正确性,所以在车轮设计初期,经过数值仿真可发现有危险的部位,并及时进行结构改进,缩短设计周期;从系列的对比模拟结果得知,铝合金车轮和新型车轮径向疲劳最易发生在轮辐上。

图16 风冷降温式车轮较大应力点

[1] GB/T 5334-2005[S].

[2] 张宝元.国内车轮标准与德国TUV车轮标准差异分析[J].汽车工程师,2012(1):15-18.

[3] 陈鹏飞.铝合金车轮冲击特性有限元分析[J].拖拉机与农用运输车,2010(4):66-67.

[4] 周 堃.轿车铝合金车轮弯曲疲劳性能的有限元分析[J].机械设计与制造,2009(5):6-8.