液压板料折弯机同步轴优化设计

2013-06-28天水锻压机床集团有限公司甘肃741020郑志敏程海斌

天水锻压机床(集团)有限公司 (甘肃 741020) 郑志敏 程海斌

折弯机是一种对各种金属板料进行弯曲的通用设备,按其结构分为液压板料折弯机和数控板料折弯机,由于液压板料折弯机的成本比数控折弯机低很多。为了达到良好的折弯精度,控制左右液压缸带动滑块运动的一致性,液压板料折弯机中的同步轴设计就显得尤为关键。

1. 同步轴的工作原理

液压板料折弯机由左右液压缸驱动滑块运动使上下模合模,工件在上下模合模过程中折弯,由于采用液压驱动,在精度方面很难控制,由此就需要增加一个机械平衡机构,即同步轴机构,保证左右液压缸的同步性,使滑块左右两端运动一致,提高抗偏载能力,控制滑块进深一致,从而控制产品的折弯精度。

同步轴结构如图1所示。工作原理为:同步轴体两端通过耐磨套与固定轴端与左右立柱相连,并通过两扇形板与滑块固定相连,滑块在液压缸驱动下向下运动,通过同步轴结构抵抗滑块在运动中产生偏载力,达到折弯精度。

图1 原同步轴结构

2. 改进方案分析

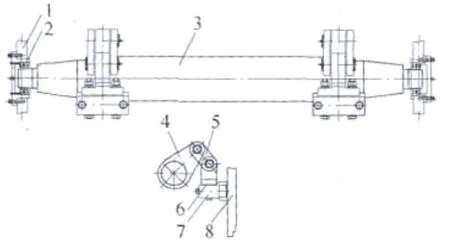

同步轴作为折弯机中的闭环结构,对整个产品质量、精度有着关键的作用,优化设计后的同步轴结构如图2所示,连接座7固定在滑块8上,连接座7与连杆5铰接,连杆5与扇形板4铰接,扇形板4与同步轴体3焊接为一体,同步轴体3通过轴承2固定在左右立柱1上,液压缸驱动滑块运动,通过连接座、连杆、扇形板带动同步轴转动。

图2 优化同步轴结构

主要优化点如下:

(1)轴承原产品采用滑动耐磨套,在旋转过程中,受到过大的偏载荷时出现研磨卡死,以致损坏耐磨套。经分析认为此处属于面接触,载荷过大且发生偏载时,同步轴端在转动过程中其中心与固定端轴不同心,与耐磨套之间的间隙发生变化,研死耐磨套。

(2)同步轴体3原产品采用实心钢棒,重量过大,浪费材料。经分析认为,在保证相同强度与刚度的情况下,可采用空心钢管,适当增加钢管直径,保证截面积不变或适当增大截面积来实现,经计算,重量明显下降。

(3)连接座与滑块连接采用焊接工艺,效率低,焊接位置不美观。经分析认为,此配焊这一装配工艺比较落后,调整困难,配焊后影响产品的外观质量,且不适合产品的批量生产,认为可以采用一种更加简捷可靠的结构。

优化方案如下:

(1)轴承采用滚动轴承,采用线接触,使同步轴运动更加灵活。

(2)同步轴轴体采用空心钢管和两端实心圆钢的组焊结构。

(3)连接座中间增加一道调整垫6,当加工不能保证同步轴装置左右平行时,只需要将调整垫拆下进行修配,就能快速地调整好滑块的精度。

3. 结语

通过上述对液压板料折弯机同步轴进行优化,使同步轴结构和重量得到了明显改善,在公司400~3200kN液压板料折弯机上采用了此种优化结构,经过实践证明,此优化结构安装及调整更加方便,在机床偏载的情况下运行更加可靠,机床精度也得到了很好的保证,获得了良好的效果。