燃油在线乳化技术应用分析

2013-06-12马晶晶蔡爱国

刘 安,马晶晶,蔡爱国

(1.中国船级社武汉规范研究所,武汉430022;2.武汉航海职业技术学院,武汉430063;3.泰州中航船舶重工有限公司,江苏 泰州225327)

燃油乳化技术不但可以降低发动机油耗,同时也可以降低氮氧化物(NOx)和颗粒(PM)等废气排放。对于提高柴油的品质及利用效率,降低柴油机械的比油耗,节约能源、改善环境、减少污染以及提高企业的经济效益都有重要意义。鉴于该技术的诸多优点,不少科研单位将其作为节能减排的重点技术进行研究,但该技术在使用过程中也存在着一些问题,本文对在线乳化技术在实际应用中的问题进行分析探讨。

1 乳化技术及其分类

船用柴油机废气中有害排放物主要有硫氧化物(SOx)、氮氧化物(NOx)以及碳烟等颗粒物(PM)等,其中SOx目前主要是通过燃油含硫量进行控制。PM的产生是一个复杂的、动态的组成,其产生和组分会随着发动机的工况特征、技术水平和燃油品质等因素的不同而发生变化。NOx的生成受可燃混合物组成、燃料在反应区停留时间、燃烧温度和工作压力等因素的影响。燃油乳化技术就是通过降低气缸温度等来降低NOx的产生。

燃油乳化技术是将燃油和水按一定比例混合后喷入高温燃烧室。理论上,增加一个百分点的水将减少一个百分点的NOx。此技术主要优点是:设计上无需特别改变;对燃烧的稳定性无影响;水消耗量低,投资费用低。燃油乳化技术分为:机外合成乳化油技术和在线乳化技术两种。

20世纪70年代出现能源危机、环境污染等问题,由此人们开始关注和研究油掺水乳化燃烧技术,但早期的研究方向主要是机外合成乳化油技术。实践证明,这种方法能够有效地降低氮氧化物(主要是NOx)和碳烟微粒PM,但是,混合的乳化油也同时降低了燃烧室的温度,而燃烧室过早的低温容易导致加大点火延迟和加重发动机噪声。而且,乳化剂的价格比较贵,配制的乳化油也很不稳定,长久放置容易分层。另外,使用乳化油对冷启动和瞬态变换环境下的操作也不太有利。

在线乳化较机外合成技术有着明显的优势,国内有不少单位对此有所研究,并开始实船应用。

2 在线乳化应用的基本情况

2.1 船舶基本情况及设备构成

1)船舶基本情况。

船舶类型 货

载重吨/t 8 036

总(净)吨位 4 852(3 110)

建造年月 1991

总长(宽)/m 109.58(18.3)

满吃水/m 7.25

国籍 巴拿马

船级 CCS

2)在线乳化设备特点。该套设备采用了加压方式精确控制油水的比例从而实现燃油的乳化。通过这一方式省去了昂贵的乳化剂,降低了使用成本,同时也避免了机外合成技术中出现的乳化油分层和破乳、不能长期储存的弊病。具体的在线乳化过程见图1。

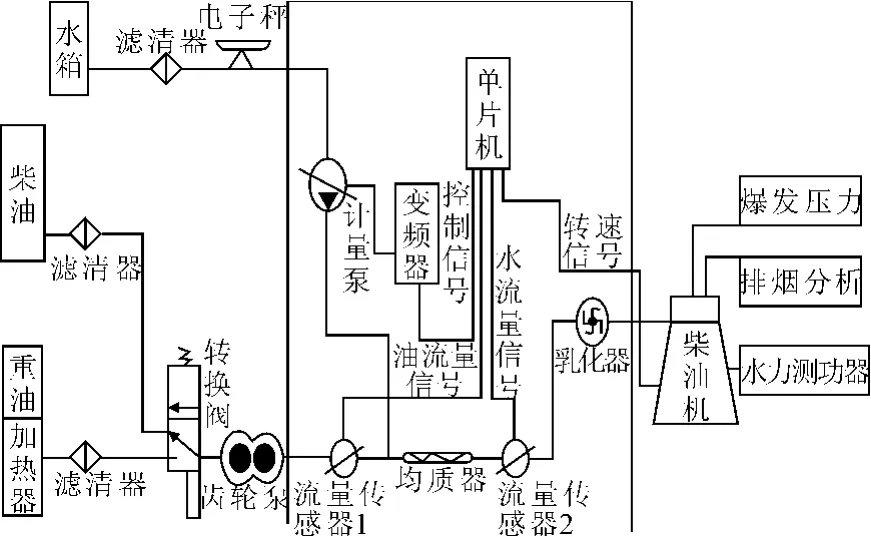

图1 重油在线乳化过程示意

在柴油机燃油系统管路中并联一个水路和乳化系统,使用转换阀在原管路与乳化装置之间进行切换。水管与水箱连接,经掺水电磁阀接到计量泵的吸入口。进油管与油箱连接,油箱中装有加热器,使180 mm2/s重油加热到125℃。重油经油路电磁阀与从稳压器出来的水在均质器中混和,混和均匀的重油和水在乳化器的旋涡加压乳化下,实现初步乳化。乳化重油通过齿轮泵、然后进入乳化器进行二次乳化形成均匀的乳化液。

该设备有三种运行模式:①一般运行模式,此时单片机控制通水电磁阀关闭,计量泵和乳化器电机等元件停止工作。油箱电磁阀开启后,油液直接送入柴油机,柴油机正常工作;②在线乳化运行模式,此时通水电磁阀开启控制水箱,同时将由转速传感器检测到柴油机主轴转速(或转矩)送入单片机程序进行分析,通过分析的数据结果来控制计量泵将水箱中水注入乳化器,生成乳化油;③停用模式,该模式只在船舶进出港口时使用。当船舶进出港时,柴油机改用柴油燃烧时,转换开关至停用模式。此时装置处于停用状态,当柴油清洗乳化装置管路后关闭相应阀门,保护传感器等精密件。

2.2 实验数据

整套设备由以下装置组成:运行控制及指示器、柴油机烟度测试仪、乳化装置和一台电脑。设备均布置在集控室附近,整个设备的安放不会影响机舱原有的布置,同时船舶的管路也不需要进行特殊的改进。在实际操作中,船员只需要掌握简单的开关切换就可以对该套设备进行操作。

对于节油率的试验,在实验室的台架上已经进行过,试验结果如下。

1)试验用柴油机基本参数。

柴油机型号 C6300ZC18B

标定功率/kW 1 323

缸径×行程/mm 330×380

气缸数 6

活塞总排量/L 161

额定转速/(r·min-1) 550

压缩比 12.5∶1

喷油压力/MPa 22.5

喷油提前角(顺车)/(°) 16~18

生产厂家 宁波中策动力机电集团

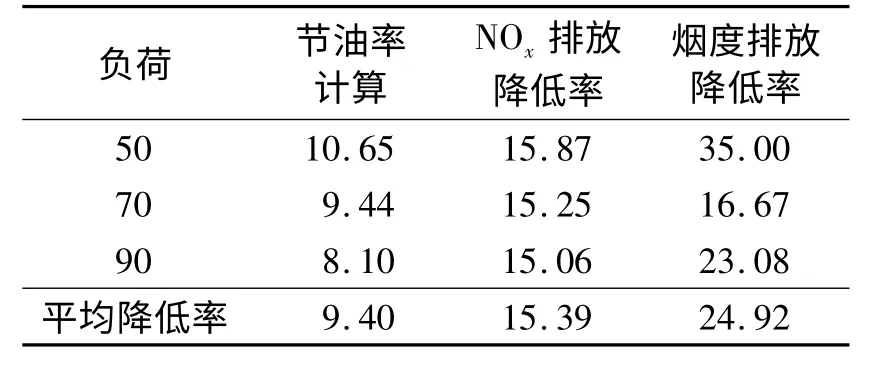

2)试验结果见表1。

表1 柴油机试验结果 %

从试验结果来看:在船舶常用的功率范围内(额定功率的85%~90%),使用乳化燃料能较大程度降低氮氧化物的排放,同时也可以降低油耗。

3 局限性及有待解决的问题

1)设备稳定性。该套设备在设计时总共提供了5种掺水率以适应船舶运行状况,但实际情况是,由于船舶运行工况与实验室有着较大的区别,设备一直处于调试状态,故设备的稳定性和耐久性有待提高。

2)动力损失。实船运行状况表明,在柴油机相同转速的情况下,掺水率为5%工况下使用乳化燃料时喷油量有所增加,动力影响并未得以明显降低。如果该套设备能正常实现五种工作状态,掺水率达到了21%的极限,动力损失情况有待验证。理论上,NOx排放量随着掺水率的增大逐渐减少,但掺水量增加过大时,由于油品热值过低,将影响柴油机燃烧的稳定性,最终也将会影响动力输出,如何平衡节能与动力影响之间的关系在一定程度上困扰着航运企业。

3)安全性问题。乳化燃料的使用意味着同等情况下进入气缸内的水分将猛然增加,而气缸内的水分与燃油中的硫分结合必然生成硫酸。随着掺水率的增加,将严重腐蚀活塞、缸套、气缸头等零部件,增加维修工作量,长时间的积累会对主机的安全造成严重影响,缩短整机的使用寿命,这是目前最亟待解决的问题。相对于节能减排而言,船舶及航行安全是最重要的。

4)对NOx减排率的影响。从实验数据来看,该技术对NOx排放的降低率约为15%,与其它诸多文献的数据吻合。根据MARPOL公约附则Ⅵ的要求。已于2011年生效的柴油机氮氧化物TieⅡ排放要求较TieⅠ的标准降低约20%,配合了机内技术的燃油乳化技术勉强能满足该要求,而将在2016年生效的TieⅢ排放要求将较TieⅠ的标准降低约80%,按此公约要求,不管是机外合成或在线乳化技术都已不能满足其排放限值要求。因此,将燃油乳化技术作为降低NOx排放的主要方式并不十分合适。