船用离心通风机异常振动研究

2013-06-12楼京俊翁雪涛

江 晨,楼京俊,翁雪涛

(海军工程大学 船舶与动力学院,武汉430033)

某型通风机是舰艇动力系统的关键设备,主要作用是为工作的推进电机提供通风冷却。为保证推进电机的正常工作,必须提供一定量的冷却空气。该型风机投入运行时间近10年,风机噪声有变大的趋势。尤其是更换了部分断裂了的风机叶轮叶片之后,风机振动噪声进一步加剧。因此必须对风机振动噪声过大的原因进行分析并采取相应降噪措施,以避免对舰艇隐身性能造成显著影响。

1 风机噪声产生机理

风机振动与噪声从来源讲主要可分为结构振动噪声和气动噪声两大类。

1.1 结构噪声

结构噪声通常由风机制造安装工艺和动平衡精度所决定的。通常情况下,由于风机转子的动平衡性能可以做得比较好,因此其结构噪声是比较小的。但是在故障状态下,风机就可能会产生较大的结构噪声,且其振动特征反映了其相应的故障模式。机械系统振动响应中包含的频率成分,反映了与之相对应的同频激振源;而幅值增大了的激励源,通常也意味着某种故障的存在。因此,利用频谱分析技术从频域角度研究机械系统振动响应的频率构成、频率成分强度大小及频率结构的变化,可以为振动故障的识别提供丰富的故障特征信息[1]。常用的频谱图有幅值谱、相位谱和功率谱。目前在旋转机械故障诊断领域使用较多的是幅值谱。幅值谱可以提供以下信息:振动信号中主要由哪些频率成分及谐波分量组成的;组成的谐波分量中哪些成分的幅值最为突出,这提示着和故障的某种联系。

1.2 气动噪声

风机的气动噪声是气体流动过程中所产生的噪声,其主要原因是气体的非定常流动。当风机设计不良或风道中存在缺陷时,流动的气体中会产生涡流或者速度、压力等状态参数的突变,诱发气体本身的激荡。激荡的气体作用于管道、叶片等结构上时,就会激起这些部位的振动。空气动力振动直接与气体在风机中的流动性能有关,因此,改善风机进、排气管路上气体流动性能,可以降低风机的振动[2]。气动噪声引起的结构噪声的特点是其振动频率是结构的固有频率,往往与轴频关系不大,但其振动幅值和风量、风速等的相关性很强。

2 风机振动测试

2.1 采集仪器与参考标准

本文研究的风机是离心式风机,转速为3 000 r/min,电机的基频为f0=N/60=50 Hz。

现场测试采用Econ信号采集分析仪,传感器采用Dytran压电式加速度传感器,灵敏度统一设置为100 mV/g,加速度传感器通过螺孔连接在环氧树脂底座上,底座再通过502胶水固定在测试点上。

风机吊装在上层甲板上,电机通过橡胶隔振器与安装支架相连。根据文献[3],该型风机属于第三类机组:额定功率15~300 kW弹性安装机组。该类机组烈度评定等级的范围是B级(正常工作状态)为1.8~4.5 mm/s;C级(容忍工作状态,但必须采取维修措施)为4.5~11.2 mm/s。

2.2 振动测点布置

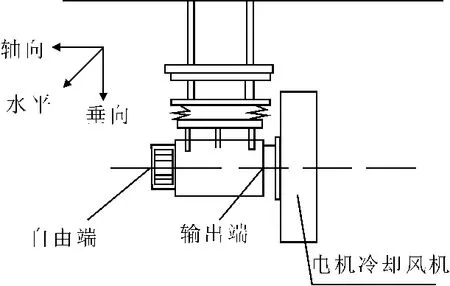

旋转机械的基本负荷和转轴上的离心力都是通过轴承传递的,轴承上零件的故障信息都是传递到轴承上的。根据现场的实际情况,轴承没有外露部分,因此测点选取在电机自由端和输出端靠近轴承部位,见图1。

图1 风机振动测点布置

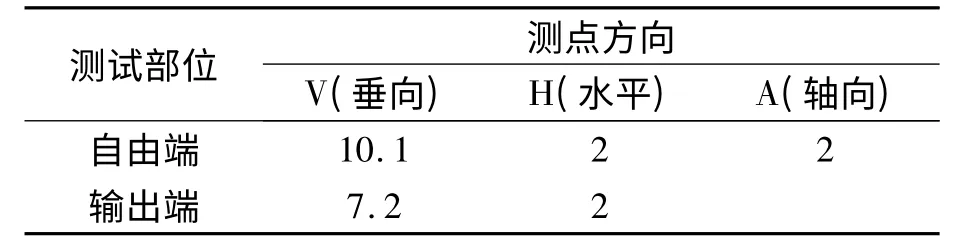

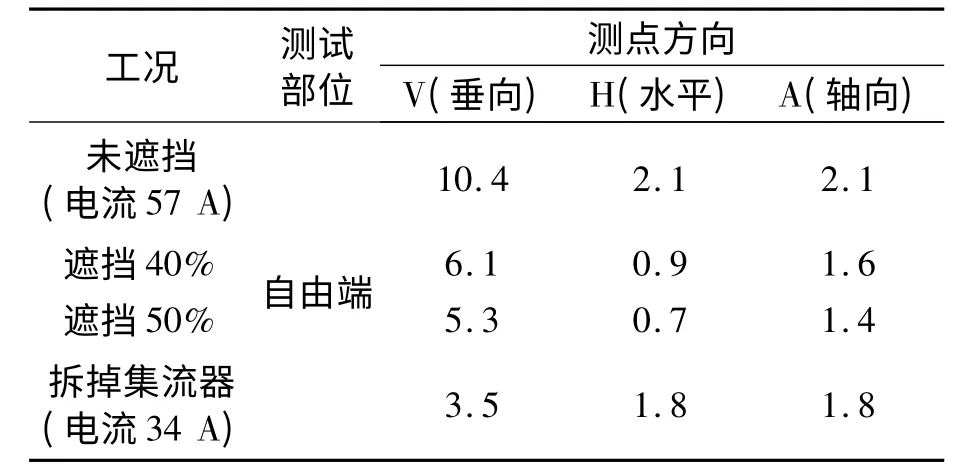

振动速度测试结果见表1。

表1 机组振动速度测试结果(1) mm/s

由表1可见,机组上2个部位的振动均有不同程度的超标,其中自由端的振动烈度值为10.5 mm/s,超过振动烈度等级B(由于空间限制,输出端轴向速度无法测试)。可以判断风机处于C级状态,内部可能存在某些故障,需要及时停机检修。

3 风机噪声原因分析

风机转速较高,输出风量大,风压高,致使风机常出现振动异常现象。造成风机振动的因素很多,在各种振动激励与传输之间又相互制约,相互重叠,致使风机故障的识别工作比较困难。相似的振动现象,可能是由于不同的故障原因引起的,同一类型故障也会导致不同的振动现象[4]。

3.1 结构噪声分析

3.1.1 机械松动

机械松动是旋转机械比较常见的故障。松动有两种情况,一种是地脚螺栓连接松动,其结果是引起整个机器的振动;另一种情况是零件之间正常配合被破坏,造成配合间超差引起松动。由松动引起的振动信号的频率成分相当复杂,除了基频之外,还产生高次谐波和分频成分,有时还表现出一些看起来很特殊的频率成分[5]。由地脚螺栓松动引起的振动方向特征很明显,表现为垂直方向振动强烈。

从测试结果来看,风机的振动具有机脚螺栓松动的特征。但通过紧固螺栓等措施,未发现有松动现象,也未能减少振动,排除机械松动这一故障原因。

3.1.2 不平衡

由于制造误差和使用过程中的磨损等原因,风机转子主轴偏离其旋转轴线,产生不平衡,从而在旋转时产生离心力。即使是在较小偏心距情况下的微小偏心质量,当轴的转速较高时,其产生的离心力也将对支撑轴承构成显著的动压力。转子的不平衡产生的振动频率与转子的旋转频率相同[6]。

除此之外,不平衡振动还会激起其他一些弱小的频率成分。不平衡振动所产生的离心力垂直于转子轴线,因此在径向上的振动大于轴向上的振动。风机在水平方向上的刚度最小,由不平衡而产生的激励力在水平方向反应最强烈。

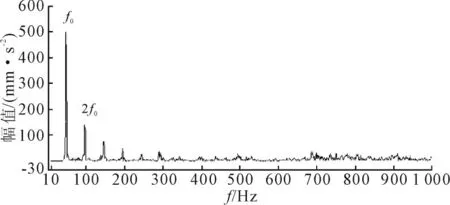

图2是电机输出端的水平方向振动频谱图。可以看出,频谱中轴频分量f0非常大,符合转子不平衡的特征,说明风机转子平衡性不好。该风机使用时间较长,可能因为轴承磨损或叶片破坏导致质量分布不平衡。

图2 输出端水平方向振动频谱

3.1.3 不对中

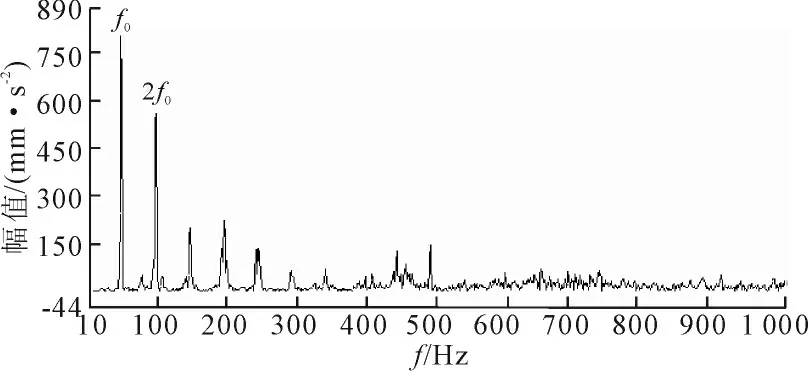

不对中也是风机的常见故障,大多发生在联轴器部位。轴系转子之间不对中分为平行不对中、角度不对中、组合不对中等几种形式,其动态特性比较复杂。平行不对中主要是会激起2倍转频,角度不对中则表现为基频振动突出,他们的共同特点是都会产生高次谐波振动。当转子同时存在较明显的不平衡时,f0与2f0会同时出现峰值。其原因有轴承安装倾斜或偏心,联轴器安装不当,联轴器与轴承配合不好,联轴器零件磨损、松动等[7]。

图3显示了输出端垂向振动频谱,具有典型的不对中的特征。由图3可见,在电机输出端垂直方向基频与2倍频振幅比较明显,而且2倍频处的振幅接近于基频振幅,由此可以判断该机组除存在不平衡问题外,还存在不对中问题。

图3 输出端垂向振动频谱

3.2 气动噪声分析

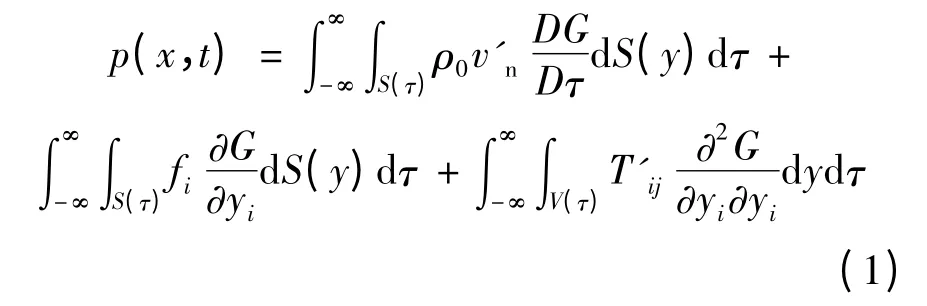

离心风机内部流场是三维非定常流场,应求解具有延迟时间、包含三维流速影响的非齐次波动方程,得到旋转叶轮产生的气动声场[8]。y(r,θ,z)表示点源,x(r',θ',z')表示观察点,声速c恒定。通过求解广义的格林函数,得到离心风机叶轮的气动声学基本公式为

式中:v'n为法向速度在叶片法向方向上的投影。其右端第1项为流体体积位移产生的声音,是单极子源;第2项为作用在流体边界上脉动力产生的声音,属于偶极子源;第三项代表体积源产生的声音,是四极子源。对于二维薄板叶片,有v'n=0,即上式右端第一项为零,原方程可简化为

由式(2)知,在离心风机的气动噪声中,起主要作用的是偶极子源和四极子源。从噪声产生机理来讲,与之对应的离心风机气动噪声主要是涡流噪声和旋转噪声。

因为叶片的存在使得蜗壳内的定常流动的气体状态并不是均匀一致的,而是存在某种稳定的分布,且这种分布在蜗壳内随着叶片而旋转。这种不均匀的气流,作用在蜗壳上形成了压力随时间的脉动,即形成了旋转噪声,旋转噪声的频率不是轴频而是高得多的叶频。涡流噪声则是气体的非定常流动引起压力脉动所造成的[9]。气动噪声的共同特征是其大小与风量有很大关系。

在叶轮进风口与进口集流器之间有一定的间隙,部分空气可以从间隙排出,因而可以控制风机的进风量。叶轮进风口与进口集流器之间的间隙是影响风机旋转噪声大小的重要因素,并对流量和风压也有较大的影响,间隙增大则噪声明显降低[10]。为了加强风机叶轮的强度,换装上的新叶轮厚度比旧叶轮有所增加,导致进风口与进口集流器之间的间隙变小,实际运行的流量过大。风机流量过大可能导致振动噪声过大。

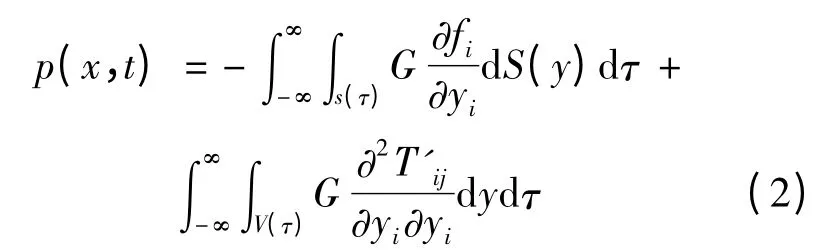

为了验证该分析,在不改变轴的转速的情况下,采取措施改变风量,测试振动噪声。①用挡板堵住部分进风口(封堵面积约为40%、50%);②将风机进口集流器拆除。在这两种情况下分别测试风机实际运行时的电流和振动速度,测试结果见表2。

表2 机组振动速度测试结果(2) mm/s

由表2可见,采取措施使风机实际运行流量变小之后,风机的振动明显降低。

此外,通过查阅相关资料,该型风机运行在额定工况时,流量为10 000 m3/h,全压为2 600 Pa,额定输入功率约为10 kW。现场测试风机运行时的电流为57 A,电压为240 V,估算得到电机功率为13.68 kW,大于额定输入功率,因此实际风量大于设计所需风量。

通过以上分析可以得出,风机的实际运行工况偏离额定工况点,引起风机进口堵塞,是导致风机整机振动过大的原因之一。

3.3 故障分析

综上所述,通风机振动过大是由叶片动平衡不好、机组轴安装不对中和风机进口堵塞这三个方面因素综合造成的。通风机的检修要从这三个方面着手。

4 措施和效果

1)在电机自由端轴承的凹槽内加平衡质量块,换上新的叶轮;

2)拆除联轴器螺栓,打表检验后,发现电机轴与风机轴确实为平行不对中,重新进行对中;

3)调整叶轮进风口与进口集流器的间隙,增大约2 mm。

机组经检修后,其振动烈度值满足GB11347—89中规定的可长期运行的要求,即Vrms≤4.5 mm/s。

[1]杨志伊,郑 文.设备状态监测与故障诊断[M].北京:中国计划出版社,2006.

[2]付泽民.船用风机不稳定振动研究[J].江苏船舶,2000(5):15-17.

[3]国家技术监督局.GB11347—89大型旋转机械振动烈度现场测量与评定的标准[S].1989.

[4]杨 洪.基于小波分析的韶钢4号风机故障诊断子系统的研究[D].长沙:中南大学,2007.

[5]刘晓波.风机故障监测与智能系统的研究与制作[D].武汉:武汉科技大学,2007.

[6]邓宏光,郑 文.基于频谱分析的炼油除尘风机故障诊断[J].风机技术,2009(3):77-79.

[7]乔文生,孙晓波.利用现场动平衡技术提高企业设备维修效率[J].风机技术,2002(2):56-57.

[8]刘国丹,王 刚,曹志坤,等.多翼离心风机噪声控制方案的优化研究[J].噪声与振动控制,2007(2):123-127.

[9]施 引,朱石坚,何 琳.船舶动力机械噪声及其控制[M].北京:国防工业出版社,1990.

[10]钱网生,裴汉民.船用风机降噪设计研究[J].舰船科学技术,1996(1):50-54.