三角转子发动机运动误差研究

2013-04-27冯保东黄艳松刘飞亭谢卫红

冯保东,黄艳松,刘飞亭,谢卫红

(1.海军驻株洲某军代表室;2.中航工业南方公司:湖南株洲 412002)

0 引言

德国工程师菲加士·汪克尔,在总结前人研究成果的基础上,解决了一些关键技术问题,于1954年研制成功第1台转子发动机。其结构新颖、紧凑轻巧,运转宁静顺畅。经过日本、美国、英国、法国、苏联、中国等许多国家50多年的研究发展,己经发展到实用阶段,成功地应用在汽车、卡丁车、小型气垫船和无人驾驶飞机上,并且在许多型号的小型飞机上进行飞行试验,目前最热门的应用领域是无人飞机(UAV)。三角转子发动机的独特性能可以与无人飞机的性能要求比较完美地贴合,由于小型三角转子发动机的故障率高、寿命短,出厂都注明不可用于有人飞行器[1]。

本文以某型三角转子发动机为例,采用PROE软件建立3维模型,通过运动机构仿真,研究了产生发动机运动误差的原因,并应用Imageware软件分析了发动机转子实际运动轨迹与缸体型线的偏差,结合发动机原理和特点探讨了运动误差对发动机工作的影响,确定了运动误差的测量方法及控制措施。

1 工作原理和特点

三角转子发动机是米勒循环发动机,其运动特点是:三角转子的中心绕输出轴中心公转的同时,三角转子本身又绕其中心自转。与传统的活塞往复式发动机的直线运动迥然不同,转子发动机取消了无用的直线运动和曲柄连杆机构。在三角转子转动时,以三角转子中心为中心的内齿圈与以输出轴中心为中心的齿轮啮合,齿轮固定在缸体上不转动,内齿圈与齿轮的齿数之比为3∶2。上述运动关系使得三角转子顶点的运动轨迹(即汽缸壁的形状)为旋轮线。三角转子把汽缸分成3个独立空间,3个空间各自先后完成进气、压缩、作功和排气,三角转子自转1周,发动机点火作功3次。由于以上运动关系,输出轴的转速是转子自转速度的3倍。采用三角转子旋转运动来控制压缩和排放,因而同样功率的转子发动机尺寸较小,质量较轻,而且振动和噪声较低[2]。

三角转子发动机与4冲程往复式动力机同样有4个循环过程:吸气(如图1中1~4所示)→压缩 (如图1中5~7所示)→膨胀(如图1中8~10所示)→排气(如图1中11、12所示)。

图1 三角转子发动机4个循环过程

三角转子发动机的特点:(1)极低的排放污染,采用分层燃烧系统的三角转子发动机的燃油消耗率指标己优于活塞式汽油机,排放污染达到欧Ⅳ标准;(2)极高的功质比,气缸体即机体,横截面接圆形,无直线运动部分径向突出,偏心轴位于发动机中心;(3)高扭矩,可获得大加速性能,功率高,每转1圈作功1次,作功频度相当于2冲程发动机。平均有效压力大大超过2冲程发动机,甚至比4冲程活塞发动机高;(4)振动和噪音低,运动惯性力和力矩都可以平衡,只有比活塞式发动机低的扭矩波动。为数不多的活动配合数目,间隙比较小,冲击很小。进排气流连续性好,压力波动小;(5)可靠性高,运动零部件少,没有气门、摇臂、凸轮、时规链等易损零部件;(6)磨损少、振动小,零件寿命长;(7)生产费用比活塞式少,价格低廉,整机零部件少,零部形状比较简单,尺度较小,加工面少,原材料消耗少。

2 常见故障

从1954年研制成功第1台三角转子发动机到现在,三角转子发动机在排除各种各样的故障的经历中走向成熟。早期的三角转子发动机振动大,经常失火,工作不平稳,冒黑烟,燃油消耗量大,密封件及缸体很容易磨损,局部过热,缸体、转子、内齿轮、密封条经常出现裂纹,轴承经常失效,偏心轴也经常断裂,由于几个关键件工作联系紧密,大一点的故障一出现几乎就要整机报废。现在新设计的三角转子发动机对上述故障也不得不防,在整机系统设计,零部件结构尺寸设计,材料选择,加工工艺等许多方面都要综合考虑[2]。

随着三角转子发动机技术走向成熟,寿命延长,容易暴露、容易解决的故障逐渐减少,随长期作时间累积而产生的顽固性故障逐渐增多。三角转子的径向密封槽、端面密封槽、密封小柱孔积炭,将密封件卡住,导至漏气,性能降低。还有径向密封条漏气、气缸振纹、弹簧断裂、断火、功率低等故障。

3 运动误差

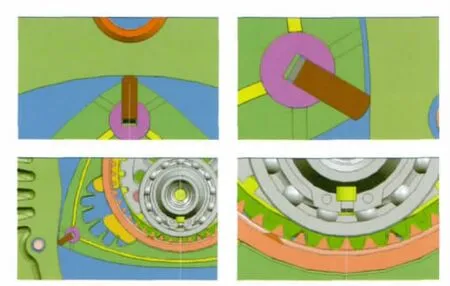

三角转子发动机最根本的设计思想:不论三角转子运动到哪个位置,缸体型面都与安装在三角转子上的径向密封条的圆柱面相切(如图2所示),使3个气室互不相通,各自顺序完成吸气、压缩、膨胀、排气4个过程。

图2 三角转子发动机

为了更清楚地显示径向密封条的圆柱面与缸体型面相切及一对相位齿轮的啮合关系,把图2的局部放大如图3所示。

图3 三角转子发动机局部放大

为了便于研究,把偏心轴和三角转子都运动到图2中的对称位置定为t0时刻的初始位置,从图3中的最后1个图片可见,相位齿轮的齿隙也是两边对称的,而相位齿轮在工作时实际的情况是工作面啮合(发动机逆时针转,工作面是右面),齿隙全在非工作面一侧。因此2个相位齿轮至少有1个不能与坐标系轴对称设计,而应旋转1个微小的角度以消除相位齿轮工作面的间隙。缸盖的加工和齿轮的安装定位都有误差,保持1个齿轮相对坐标系轴对称也不可能,因此实际发动机2个相位齿轮都在t0时刻的初始位置就对坐标系轴有微小的转角。2个相位齿轮必须配合好,才能使实际发动机的三角转子在缸体中按准确的轨迹运动,如果2个相位齿轮配合不好,三角转子在缸体中的运动情形如图4所示的各种情况,径向密封条离开缸体型面或三角转子与缸体干涉。

图4 三角转子在缸体中的运动情形

当然,干涉程度大时三角转子不可能装入缸体中,三角转子装入缸体中必须保持与缸体有适当的间隙,使发动机热态时亦不会发生三角转子刮擦缸体型面的事件。这种偏心轴和三角转子相对缸体运动的偏差就称为三角转子发动机运动误差,数值上以三角转子的实际转角与理论转角(偏心轴转角/3)之差来衡量,正值表示三角转子运动超前,负值表示三角转子运动滞后。

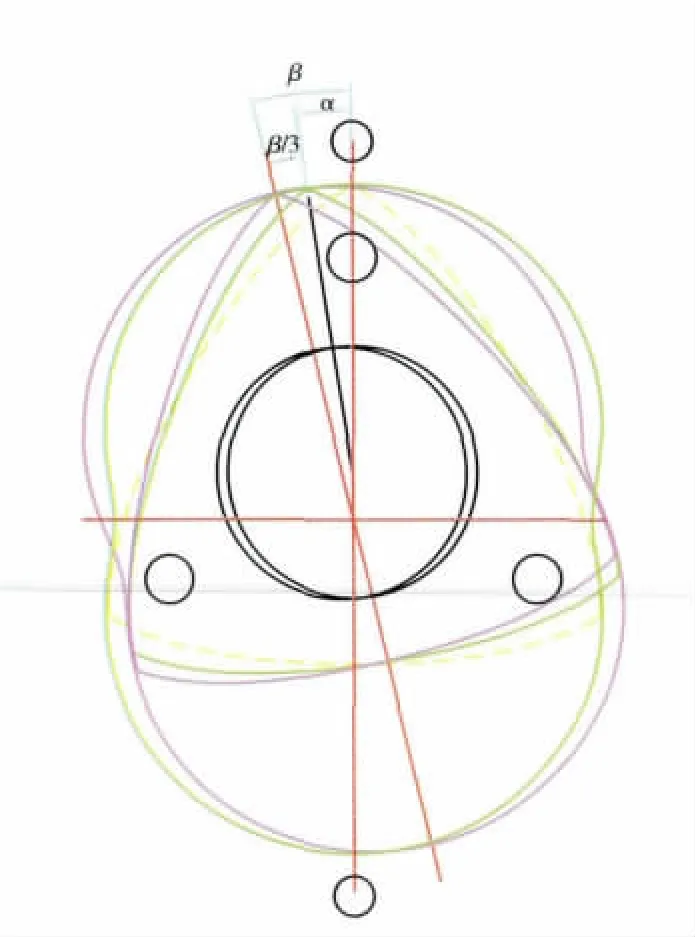

4 运动误差导致三角转子顶点轨迹偏离缸体

三角转子顶点轨迹相对缸体型面旋转了1.5倍运动误差角,如图5所示。三角转子发动机有运动误差时,三角转子顶点轨迹仍然是与缸体型线参数一致的长短辐旋轮线,但绕偏心轴主轴颈转了1.5倍运动误差角,由图中红色线表示。设三角转子运动误差角为α,即偏心轴和缸体在图2中坐标轴重合的对称位置时,三角转子运动超前α角。设偏心轴要再转β角才恰好追上三角转子(三角转子坐标轴与偏心轴偏心距方向重合),此时的β角方向就是三角转子顶点轨迹的坐标系方向,即相对缸体坐标系旋转了β角。三角转子转速只有偏心轴转速的1/3,因此α+=β,解得 β=1.5α。

图5 顶点轨迹相对缸体型面旋转了1.5倍运动误差角

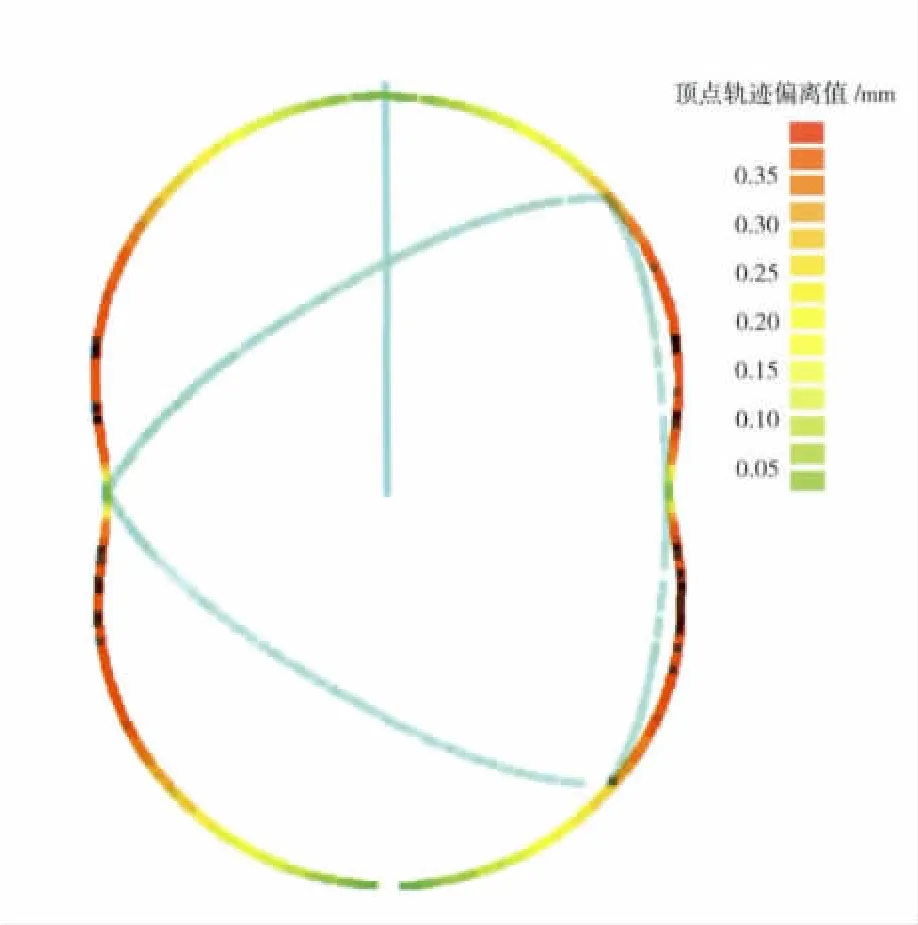

用Imageware软件分析FSZ1三角转子运动误差角6′时,三角转子顶点轨迹相对缸体型面偏离如图6所示,红色区偏离最多0.061 mm己超过缸体加工误差0.03 mm。三角转子运动误差每1′大约导致偏离0.01mm。

图6 运动误差角6′时三角转子顶点轨迹相对缸体型面偏离

5 运动误差及对工作的影响

三角转子顶点与缸体型面的间隙形成相邻工作室的漏气通道,因此三角转子顶点要安装可伸缩的径向密封条。径向密封条由径向密封簧片弹出,应始终贴着缸体型面运动,伸缩运动频率是2/3偏心轴转速频率,振辐比三角转子顶点轨迹相对缸体型面最大距离稍大。径向密封条伸缩运动是工作气体密封的需要,但对高温下工作的径向密封簧片是非常不利的,容易发生疲劳断裂。

三角转子发动机在运动误差大、缸体型面壁温高、油膜薄、转速高时会发生径向密封条弹跳现象,导致缸体振纹、弹簧断裂,径向密封条不能及时贴紧缸体型面,导致径向密封条漏气、断火、功率低。

三角转子发动机运动误差与三角转子发动机径向密封条漏气、缸体振纹、弹簧断裂、断火、功率低等故障有紧密的联系。因此,校准三角转子运动误差可减少许多故障,极大提高可靠性和寿命。

6 运动误差的测量方法

三角转子发动机的运动误差牵涉到的零部件非常多,而且是“运动时的误差”。直观的情况是整台发动机运转时偏心轴与三角转子从t0时刻到每一时刻相对缸体坐标系的转动角误差,其中偏心轴的转角应除以3,再与三角转子的转角相比较。采用3座标测量设备测量三角转子运动误差。

将带外齿轮与主轴颈轴承的前盖组件与缸体组合,装入带偏心轴颈轴承的偏心轴组件和未装密封件及弹簧的三角转子组件,用橡筋缠绕偏心轴主轴颈,另一端拉到螺桩上,对偏心轴施加1个力矩,用橡皮泥卡住三角转子使之不转动,于是相位齿轮工作面啮合,齿隙全偏于非工作面。测量装配状态如图7所示,在3座标测量机上进行测量。

图7 测量装配状态

某台三角转子发动机的运动误差的测量的数据如图8、9所示,虚线转子为无运动误差位置。

为了解齿隙造成的运动误差,对偏心轴正转与反转2种状态进行了测量。测量结果为正转时三角转子滞后 3°78′,反转时三角转子滞后 7°44′,因此齿隙造成三角转子的活动量为11°22′,这台三角转子发动机的运动误差较小,不容易发生运动误差造成的故障。反转运动误差大,易损坏发动机。

7 运动误差的控制方法

三角转子发动机的运动误差的控制是基于相位齿轮补偿原理,使工作状态下相位齿轮工作面啮合,齿隙偏在非工作面一侧时,三角转子和偏心轴在缸体坐标系中的静态位置在误差范围内。

三角转子发动机的转子和偏心轴对气缸的转角有严格的相位要求,依靠固定齿轮与内齿轮的工作面啮合传动保持正确的相位关系。应此相位齿轮的安装也有相位要求,当相位齿轮都按理论对中位置安装,转子和偏心轴对气缸的转角按相位要求摆放,则相位齿轮的齿隙是两边均分的,故实际的三角转子发动机的相位齿轮要旋转1个补偿角,使相位齿轮的齿隙都分布在非工作齿面间而使工作齿面接触。实际加工件的齿厚有误差,组合位置也有误差,因此补偿角应分组并针对每台发动机精确选配。补偿角可附着于以下3处:

(1)内齿圈相对三角转子。因内齿圈与三角转子是销钉焊接组合,难以加工调整,且三角转子与偏心轴有动平衡配对要求。因此补偿角不应附着于此处。

(2)固定外齿轮定位销(所图10所示)与前盖组合。因前盖是大组合件,不宜选配,因此补偿角不应附着于此处。

图10 固定外齿轮和定位销

(3)固定外齿轮。因固定外齿轮是个易拆卸的单个零件,零件尺寸不大,易于选用并按磨损情况更换,所以是最佳方案。

8 结束语

精确到分的运动误差控制是三角转子发动机的独特要求,其运动误差控制技术与准确的缸体型面加工技术是同等重要的,只有三角转子运动准确,缸体型面准确才有意义,而这2个准确是减少三角转子发动机许多故障的前提条件。

[1]卢法,余乃彪.三转子发动机[M].北京:国防工业出版社,1990:9.

LU Fa,YU Naibiao.Wankel engine[M].Beijing:National Defense Industry Press,1990:9.(in Chinese)

[2]常思勤.车辆及其发动机CAD技术[M].北京:北京理工大学出版社,1996:183.

CHANG Siqing.CAD technology in vehicle and engine[M].Beijing:Beijing Institute of Technology Press,1996:183.(in Chinese)

[3]叶克明.齿轮手册[M].北京:机械工业出版社,1990:18-20.

YE Keming.Handbook of gearwheel[M].Beijing:Mechanical Industry Press,1990:19-20.(in Chinese)

[4]方若愚,张岱华,孙关金.机械装配测量技术[M].北京:机械工业出版社,1985:390

FANG Ruoyu,ZHANG Daihua,SUN Guanjin.Measure technology of mechanical assemble[M].Beijing:Mechanical Industry Press,1985:390.(in Chinese)

[5]尹泽勇,李上福,李概奇.无人机动力装置的现状与发展[J].航空发动机,2007,33(1):10-13.

YIN Zeyong,LI Shangfu,LI Gaiqi.Current state and development of the unmaned aerial vehiche powerplants[J].Aeroengine,2007,33(1):10-13(in Chinese)

[6]钟晓晖,王小雷,勾昱君,等.1台微型三角转子发动机的研制与试验研究[J].航空发动机,2007,33(3):15-17.

ZHONG Xiaohui,WANG Xiaolei,GU Yujun,et al.Development and experimental investigation of a micro rotary rolygonal piston engine[J].Aeroengine,2007,33(3):15-17.(in Chinese)

[7]裴海灵,周乃君,高宏亮.三角转子发动机的特点及其发展概况综述[J].内燃机,2006(3):1-3.

PEI Hailing,ZHOU Naijun,GAO Hongliang.The characteristics and improvement of rotary engines[J].Internal Combustion Engines,2006(3):1-3.(in Chinese)

[8]陈有方,李红松,张勇.三角活塞发动机工作原理和理论型线的形成[J].重庆工学院学报,2003,74(5):26-28.

CHEN Youfang,LIHongsong,ZHANG Yong.The operarting pringciples and the creation of the theoritical model line of trianlge piston cirumgyrating engine[J].Journal of Chongqing Institute of Technology,2003,74(5):26-28.(in Chinese)

[9]刘长福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2006:6-7.

LIU Changfu,DENGMing.Structure analysis ofaeroengine[M].Xi'an:Northwest Polytechnic University Press,2006:6-7.(in Chinese)

[10]黎嘉杰,杨灿军,李伟,等.微型发动机原理性测试研究[J].机电工程,2003(5):133-135.

LI Jiajie,YANG Canjun,LIWei,et al.Testing research of themicro engine system principle[J].Mechanical&Electrical Engineering Magazine,2003(5):133-135.(in Chinese)