整体叶盘叶栅通道径向进给电解加工电场仿真和试验研究

2013-04-13廖德平李寒松徐正扬孙伦业

廖德平,李寒松,徐正扬,孙伦业,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

整体叶盘结构应用于新型航空发动机后,不仅有效减轻了发动机重量,减少了零件数量,还提高了发动机的推重比和可靠性,成为新型航空发动机的关键部件[1]。由于整体叶盘叶形复杂,精度要求高,且多采用钛合金、高温合金等难加工材料,给制造带来很大困难[2]。

整体叶盘的加工方法主要有数控铣削、电解加工等。数控铣削加工柔性好,可加工各种复杂形状的工件,在可切削材料的加工中能取得很好的加工效果,是目前加工整体叶盘的主要方法之一。但其在加工过程中刀具损耗严重,且在加工小通道、薄壁叶片和难加工材料时较困难[3]。电解加工是利用金属工件在电解液中发生阳极溶解反应来去除材料的一种加工方法。由于它具有工具电极无损耗、无切削力、不受材料强度和硬度的限制、可加工复杂型面等诸多优点[4-5],故受到了国内外学者的重视,并对此展开了一系列研究,取得了诸多成果,如:采用直线刃展成数控电解加工整体叶盘[6];采用倒置绝缘腔电极进行叶盘电解加工[7];在加工整体叶盘的过程中,测得了电流效率和电流密度之间的关系[8];分析了电解液浓度和流场对电解加工的影响[9];优化了电解加工的加工路径[10]等。

整体叶盘电解加工一般分为两个步骤:叶栅通道预加工和叶片型面精加工。径向进给电解加工属于叶栅通道预加工,其叶栅通道的余量和余量差(留给精加工的最大余量和最小余量的差值)会直接影响后续型面精加工的加工精度,因此有必要对影响叶栅通道余量的因素进行分析。在径向进给电解加工中,加工通道的形状由工具电极端面的型面线沿直线运动所形成的包络面并考虑最终加工间隙构成。在包络面确定的情况下,主要由加工间隙影响叶栅通道的形状,进而影响余量和余量差;而电解加工的成形规律反映的是电解加工间隙随加工时间、空间的分布[11],因此有必要对这种加工方式的成形规律进行研究。

本文通过建立基于电场分布的径向进给电解加工仿真模型,仿真其成形过程,进而研究其成形规律,并针对加工的叶栅通道余量不均匀(余量差过大)的问题,提出采用屏蔽式工具电极来代替非屏蔽式工具电极,并分析了两种工具电极的加工差异,最后开展相关工艺试验来验证方案的可行性。

1 问题提出

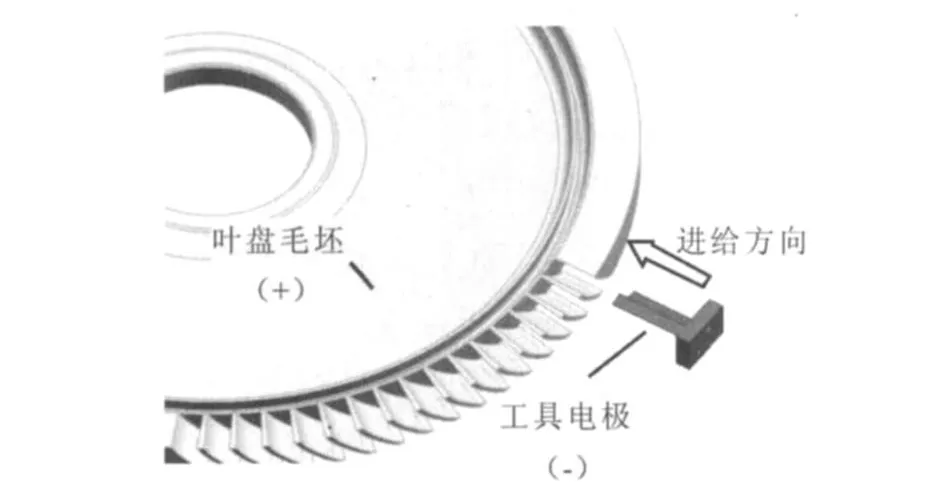

图1是整体叶盘径向进给电解加工示意图。叶盘毛坯接正极,工具电极接负极,工具电极沿叶盘毛坯径向运动,通过金属阳极溶解作用加工出叶栅通道。

图1 整体叶盘径向进给电解加工示意图

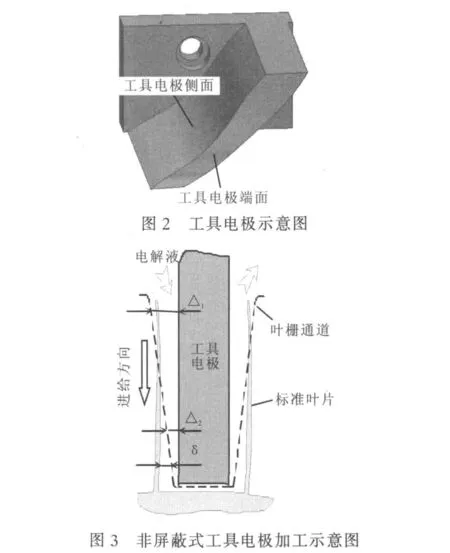

工具电极是影响叶栅通道形状的主要因素。图2是工具电极三维示意图,主要由侧面和端面两部分区域组成。

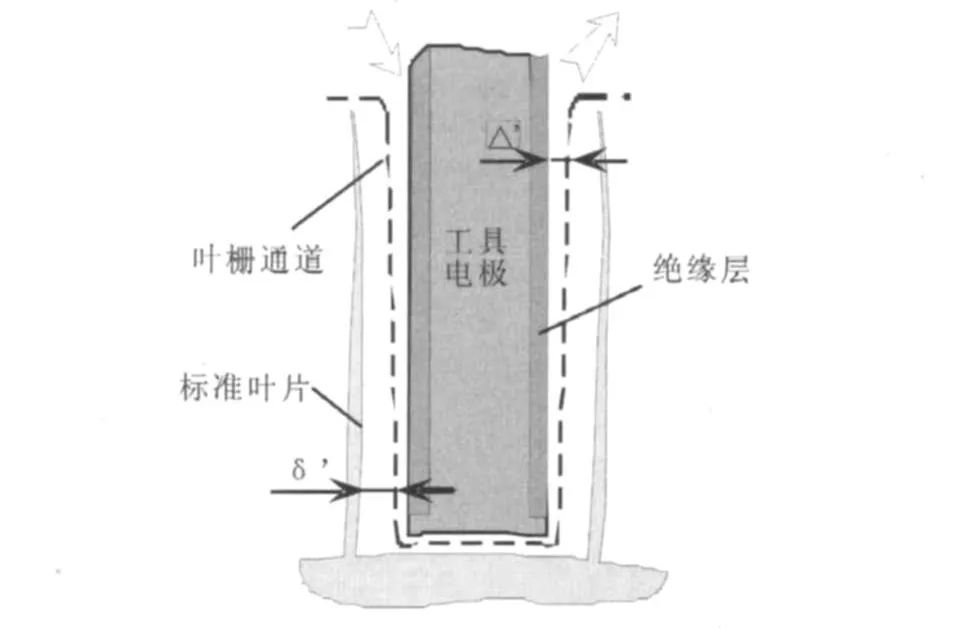

径向进给电解加工的加工间隙分为端面加工间隙和侧面加工间隙。侧面加工间隙指工具电极侧面和叶栅通道侧面的距离,是影响余量差的主要因素,侧面加工间隙不均匀会导致余量差变大。在加工过程中,电解液从叶栅通道左侧流进,右侧流出,带走加工产物和热量;工具电极沿叶盘毛坯径向运动,加工出叶栅通道的叶片型面和轮毂。加工过程示意图见图3,其中,虚线为加工的叶栅通道,由于受到工具电极侧面的杂散腐蚀作用,叶栅通道侧面先加工的区域会比后加工的区域间隙更大,即虚线所示的“喇叭口”形状,导致 Δ1与 Δ2相差较大,这使得叶栅通道与标准叶片之间的余量 δ也不均匀,给后续精加工带来很大困难。

为了使侧面加工间隙均匀,对工具电极的侧面进行屏蔽处理,以减小杂散腐蚀。图4是一种加屏蔽的工具电极加工示意图,工具电极侧面大部分区域用绝缘层屏蔽,以减小工具电极侧面对叶栅通道的杂散腐蚀,使通道侧面先加工好的区域和后加工好的区域的侧面间隙 Δ′相差较小,叶栅通道与标准叶片之间的余量 δ′也变得均匀。

图4 屏蔽式工具电极加工示意图

2 建模与仿真

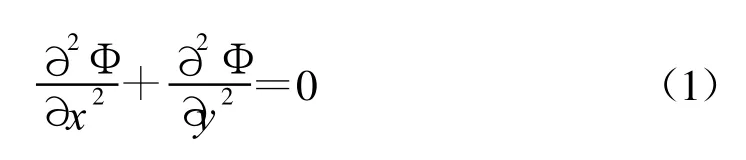

为了研究径向进给电解加工的成形规律,建立了基于电场的加工过程有限元仿真模型,并对两种工具电极的加工过程进行仿真模拟。以加屏蔽的工具电极为例,选取一个截面进行分析,建立电场分析模型(图5)。为了求解方便且不失准确,可假设电解液中的电场为无源电场,电解液电导率为常数且各向同性[1],同时不计阴阳极表面的过电位。由电场理论可知,在封闭区域 Ω内各点电势满足拉普拉斯方程:

将工具阴极和工件阳极视为不同电位的等势面,施加边界条件:

式中:Φ1为施加的工具阴极边界条件;Φ2为施加的工件阳极边界条件。除阴阳极边界外,其他边界的边界线法向和电力线垂直,所以施加边界条件为:

式中:n为边界表面各处法向向量;Φ3~Φ8为边界电势。施加的边界条件见图5。

经过Ansys计算,可求得工具阴极每一次进给之后 Ω内各点电场强度E的分布。根据导电媒介中的电场理论可知,电流密度i和电场强度E有如下关系:

式中:κ为溶液电导率。

在阳极边界上任意一点的腐蚀速度为:

图5 电场模型

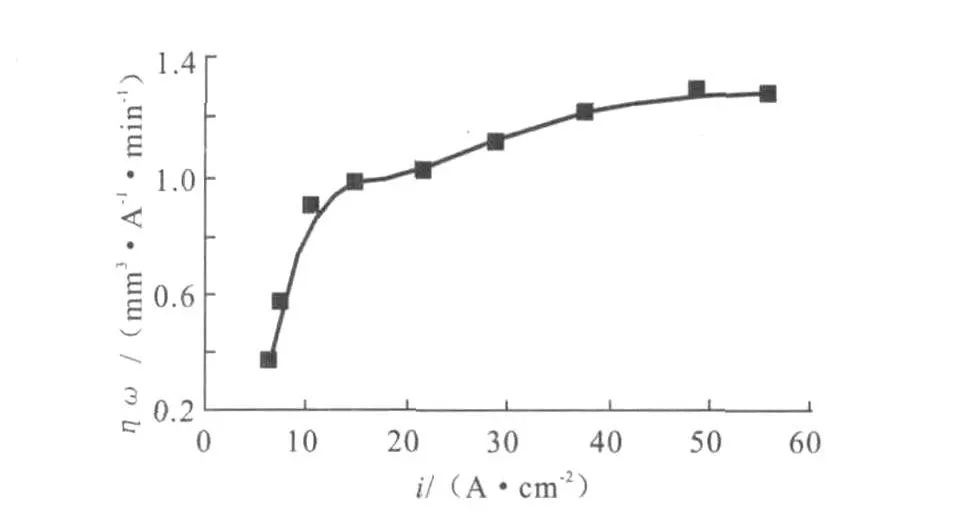

式中:η为电流效率;ω为体积电化学当量。η与电流密度i有关,由于不易计算,所以一般用实验方法[8]测得两者与电流密度的关系曲线(图6),实验在10%的NaNO3溶液中进行,工件材料为高温合金。

图6 GH4169的 η ω与i的关系曲线

在工件阳极边界上取若干个控制点,则任意一点P0(xi,yi)与经过 Δ t后的新坐标P(xi+1,yi+1)之间有如下关系:

式中:Δ t为步长;Ex、Ey分别为x方向和y方向的电场强度。将新节点坐标连接形成新的阳极轮廓线,根据初始电压等条件,可求得任一时刻的阳极轮廓及电场分布。

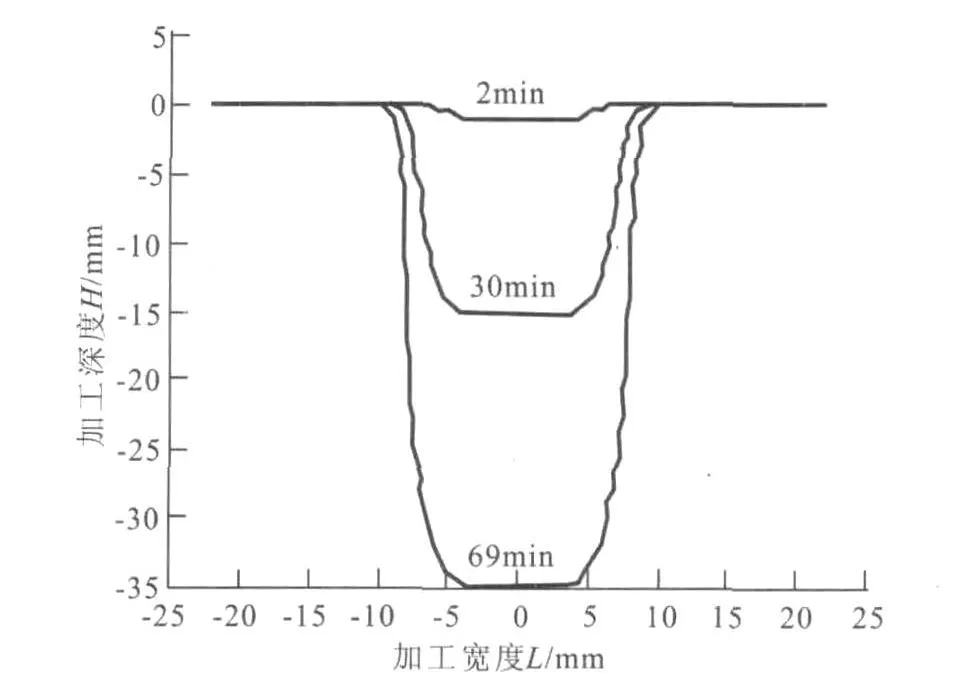

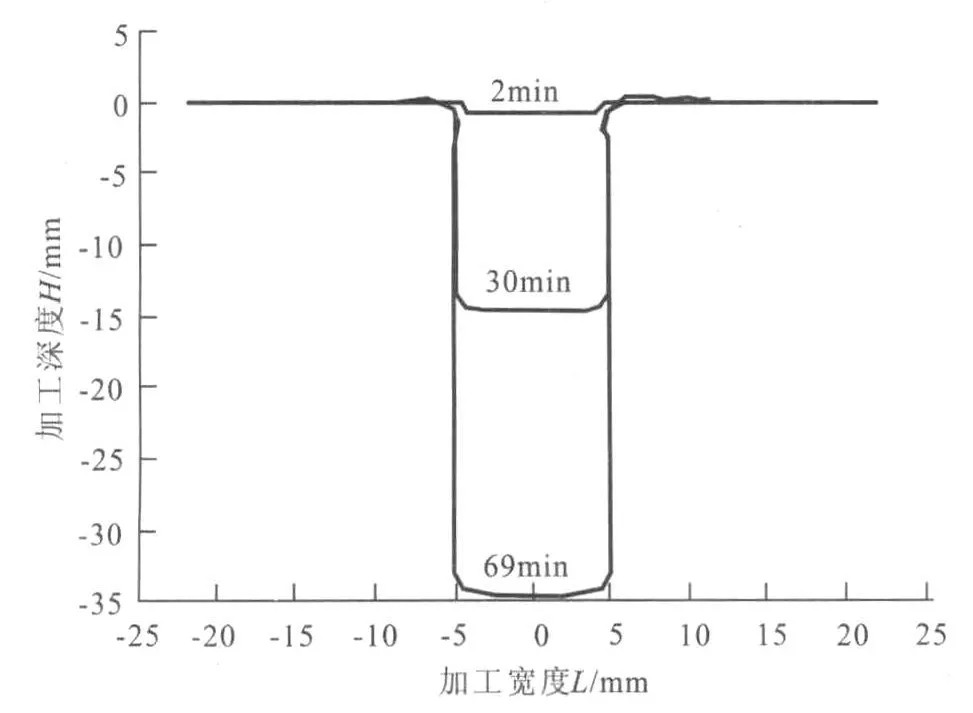

下面选取工具电极的一个截面仿真其成形过程。工具阴极电压为0 V,工件阳极电压为20 V,所取工具电极截面宽8.71 mm。图7和图8分别是非屏蔽式工具电极和屏蔽式工具电极在加工过程中阳极轮廓(叶栅通道)的变化过程。可看出在2 min时,非屏蔽式工具电极和屏蔽式工具电极仿真通道轮廓相近,轮廓最大宽度都为9.4 mm;在30 min时,非屏蔽式工具电极和屏蔽式工具电极仿真的通道轮廓的最大宽度分别为16.6 mm和11 mm;在69min(加工结束)时,非屏蔽式工具电极和屏蔽式工具电极仿真出的通道轮廓最大宽度分别为18.1 mm和11 mm,而最小宽度都为9.9 mm。因此,在加工结束时,非屏蔽式工具电极仿真的通道轮廓最大宽度和最小宽度之间的差为8.2 mm,侧面间隙差为4.1 mm;而屏蔽式工具电极仿真的通道轮廓最大宽度和最小宽度之间的差为1.1 mm,侧面间隙差为0.55 mm,所以采用屏蔽式工具电极比非屏蔽式工具电极仿真的通道轮廓的侧面间隙更均匀。

图7 非屏蔽式工具电极不同时刻的阳极轮廓

图8 屏蔽式工具电极不同时刻的阳极轮廓

3 试验与分析

3.1 试验条件与参数

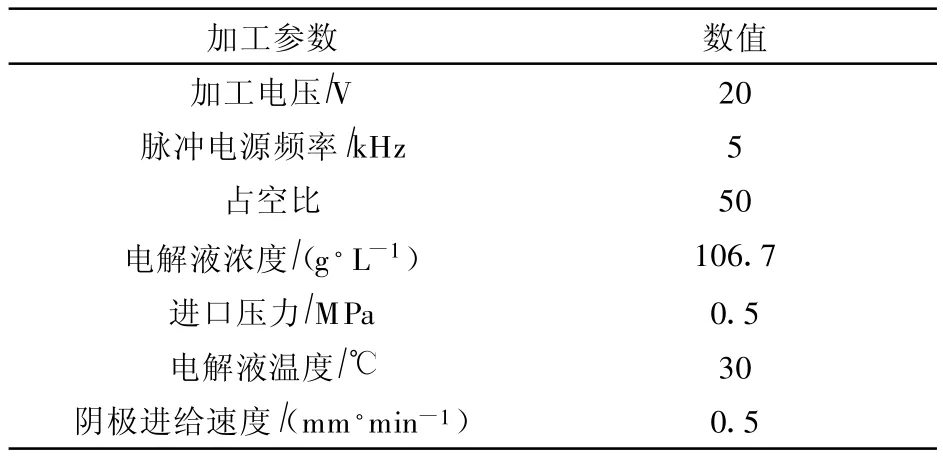

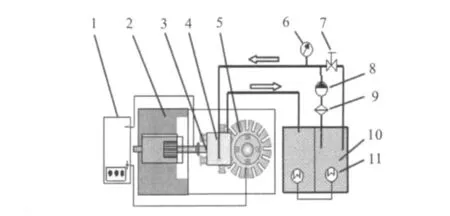

为验证分析结果,进行了整体叶盘叶栅通道径向进给电解加工试验,其加工系统装置见图9,包括:电解液系统、机床、夹具及电源等。电解液为NaNO3水溶液,工件材料为高温合金,采用脉冲电源加工,加工参数见表1。

表1 加工参数

试验结束后,使用Micro-Hite DCC三坐标测量机对加工通道进行检测,然后在UG中建模,并将试验结果与仿真结果进行对比分析。

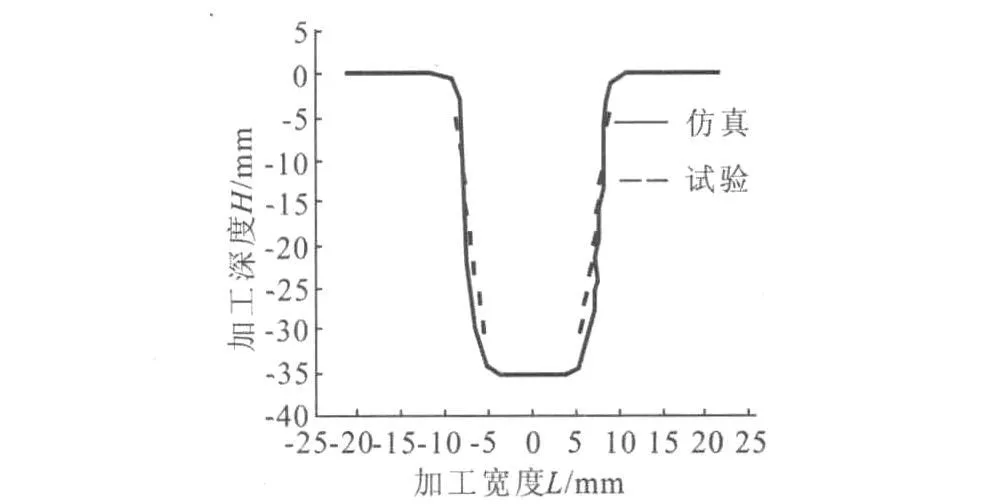

3.2 试验结果与仿真

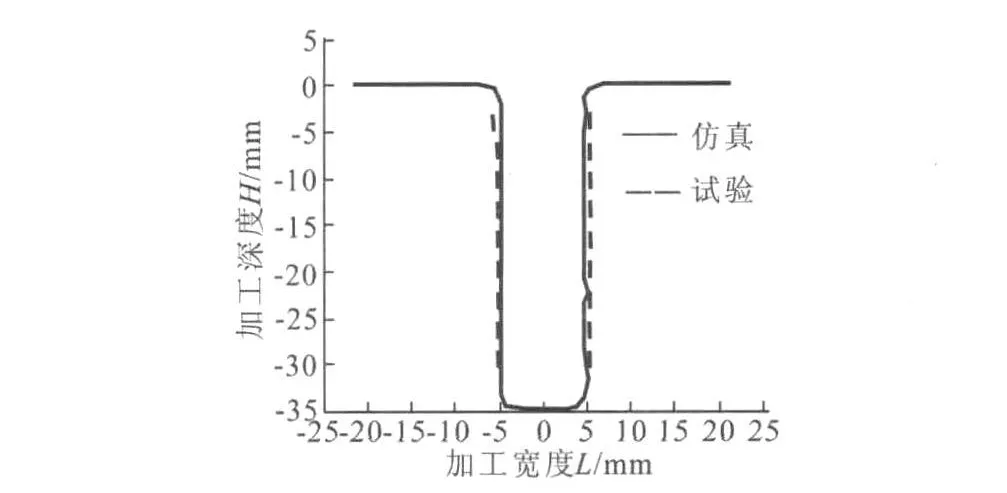

为了验证仿真的准确性,将试验结果和仿真结果进行比较。由图10和图11可看出,试验结果和仿真结果基本吻合。采用非屏蔽式工具电极的试验曲线比仿真曲线锥度更大,这是因为非屏蔽式工具电极加工的工件侧面间隙不均匀,在通道越深的位置,加工间隙越小,电解产物浓度越高,导致电导率下降,蚀除速度减小,致使加工宽度小于仿真宽度。

图9 径向进给电解加工系统装置

图10 非屏蔽式工具电极试验结果与仿真

图11 屏蔽式工具电极试验结果与仿真

3.3 试验结果与分析

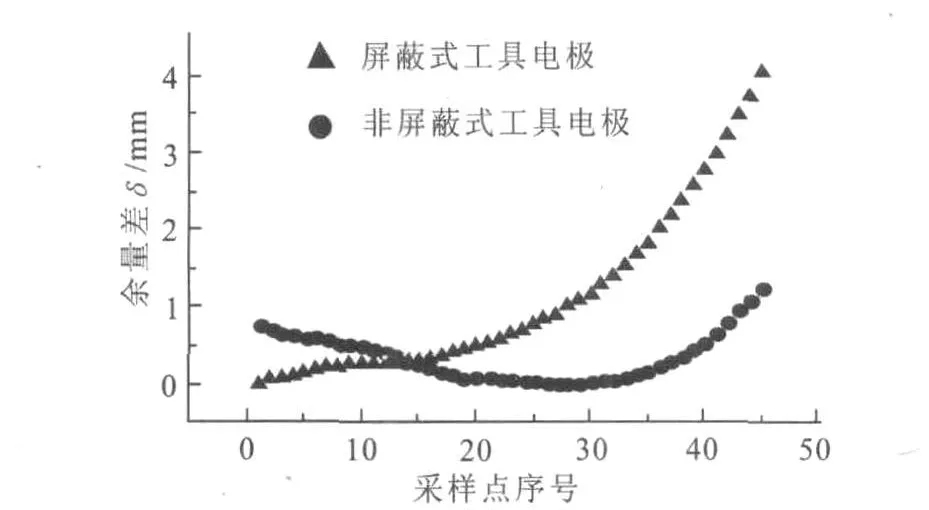

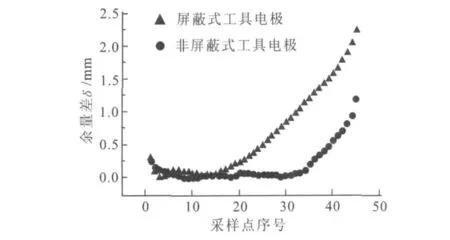

将加工通道与标准叶片通道比较,得到余量差。以排气边一条截面线为例,由图12和图13可看出,采用非屏蔽式工具电极加工的叶栅通道排气边截面线在叶盆和叶背的余量差分别为4.03 mm和2.23 mm,采用屏蔽式工具电极加工的叶栅通道排气边截面线在叶盆和叶背的余量差分别为1.24 mm和1.19 mm,余量分布均匀性明显提高。

在整个通道型面上,采用非屏蔽式工具电极加工出的叶栅通道在叶盆和叶背的余量差分别为4.11 mm和3.76 mm,采用屏蔽式工具电极加工出的叶栅通道在叶盆和叶背的余量差分别2.58 mm和2.53 mm,说明采用屏蔽式工具电极有助于提高叶栅通道的余量均匀性。

图12 叶盆单条截面线的余量差

图13 叶背单条截面线的余量差

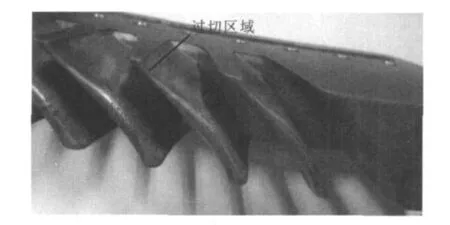

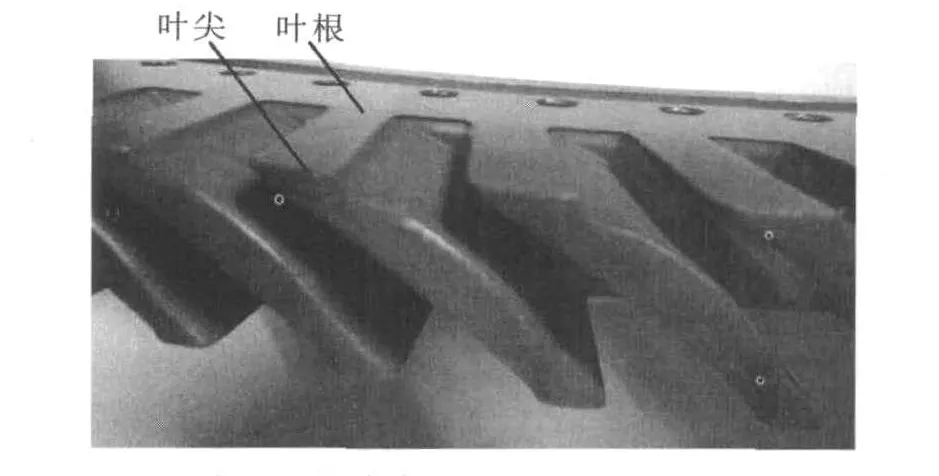

与屏蔽式工具电极加工出的叶片相比,非屏蔽式工具电极加工出的叶片叶根厚、叶尖薄,部分叶尖区域已过切(图14),说明采用非屏蔽式工具电极加工时,工具电极侧面对叶栅通道的杂散腐蚀影响较大,越靠近叶尖区域,杂散腐蚀程度越大,导致叶根叶尖厚薄相差过大,不利于后续精加工。而采用屏蔽式工具电极后,加工出的叶尖明显变厚(图15),说明采用屏蔽式工具电极能减小通道的杂散腐蚀,加工的通道在叶尖和附近区域的余量变大,使叶片在叶尖区域变厚,减小了叶尖和叶根的余量差,并有效防止了过切,有助于后续精加工。

图14 非屏蔽式工具电极加工的通道

图15 屏蔽式工具电极加工的通道

4 结论

(1)建立了径向进给电解加工的电场仿真模型,仿真了屏蔽式工具电极和非屏蔽式工具电极加工的动态变化过程,分析了屏蔽式工具电极和非屏蔽式工具电极的成形规律。结果表明:采用屏蔽式工具电极比采用非屏蔽式工具电极加工的叶栅通道的侧面间隙更均匀。

(2)分别采用非屏蔽式工具电极和屏蔽式工具电极进行电解加工试验。结果表明:与采用非屏蔽式工具电极相比,采用屏蔽式工具电极后,叶盆的余量差从4.11 mm减小到2.58 mm,叶背余量差从3.76 mm减小到2.53 mm,说明采用屏蔽式工具电极有助于减小加工通道的余量差。

[1] 黄春峰.航空发动机整体叶盘结构及发展趋势[J].现代零部件,2005(4):96-101.

[2] Sun Chunhua,Zhu Di,Li Zhiyong,et al.Application of FEM to tool design for electrochemical machining freeform surface[J].Finite Elements in Analysis and Design,2006,43(2):168-172.

[3] 徐家文,朱永伟,胡平旺,等.整体叶轮的数控电解加工及其在航天制造中的应用前景[J].宇航材料工艺,2003(1):31-71.

[4] Galantucci L M,T ricarico L.A computer-aid approach for the simulation of the directional-solidification process for gas turbine blades[J].Journal of Materials Processing Technology,1998,77:160-165.

[5] 朱荻.国外电解加工的研究进展[J].电加工与模具,2000(1):11-16.

[6] 朱永伟,徐家文,胡平旺,等.线状阴极数控展成电解加工成形规律的研究[J].航空精密制造技术,2003(1):13-16.

[7] Muthu P,Dhanalakshmi V,Sankaranarayanasamy K.Optimal tolerance design of assembly for minimum quality loss and manufacturing cost using metaheuristic algorithms[J].The International Journal of Advanced Manufacturing Technology,2009,44:1154-1164.

[8] 朱栋,朱荻,徐正扬,等.阴极调速法测定电解加工η ω-i曲线特性的试验研究与应用[J].航空学报,2010(4):858-864.

[9] 孙春华,朱荻,李志永,等.考虑流场特性的发动机叶片电解加工阴极设计及数值仿真[J].东南大学学报(自然科学版),2004,35(5):613-617.

[10] 李志永,朱荻,王蕾.电解加工发动机叶片阴极进给方向的优化[J].航空学报,2010(4):563-567.

[11] 徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.