转向拉杆力矩自动检测系统开发

2013-03-20马海峰王建姬广平丁国富

马海峰,王建,姬广平,丁国富

(1.西南交通大学先进设计制造技术研究所,四川成都610031;2.四川金星压缩机制造有限公司,四川成都610036)

连接杆、转向拉杆等接头总成是汽车上的重要部件,其强度和可靠性直接关系到汽车的行驶安全性及整车性能。我国已于1988年开始实施专业标准ZB T23006-87《汽车转向拉杆接头总成台架试验方法》,该标准的实施为检测连接杆、转向拉杆接头的质量提供了依据[1]。目前,国内生产这类配件的厂家大部分都没有相应的测量设备,或者是设备陈旧,难于满足多种接头总成的检测要求。针对这一情况,开发了一套能够自动测量不同类型汽车连接杆力矩的检测系统。

文中通过对原有测量方法的分析,提出了转向拉杆力矩自动检测系统,该系统采用顺序控制、数据采集处理等自动化技术代替传统手工测量方法,提高了效率和测量精度。

1 系统总体方案

1.1 试验条件

汽车转向拉杆接头总成主要由球头销座、球头销、拉杆、防尘罩等组成,如图1所示。

图1 接头总成结构

对转向拉杆力矩的测量是在模拟工作状态下进行的,在测量前和测量中,电机带动零件球头座和球头销的运动情况是不一样。

接头总成的试验条件为:测量前,球头销绕轴线正反空转各1 080°,同时球头销在接头总成的对称平面内上下摆动各3次,摆转角度为30°,完成后停在水平位置。测量时,球头销绕轴线正反转一定角度进行扭矩测量,球头销正反转的速度、角度可通过外部配置文件读入,方便了不同类型接头总成的测量[2]。

1.2 机械系统结构

机械装置在整个测量系统中起支撑和固定作用,具体结构如图2所示。

图中元件11为被测拉杆,通过机构完成试验条件要求受力及运动。元件8为亚德客STAS-16X25 单动引入型气缸,通过一个二位三通电磁阀通断实现摆动连接杆13的伸缩,从而实现对拉杆11的夹紧和松开。气缸8 固定在调心球轴承10 上,可以满足拉杆的上下运动,并在水平位置自动调心。JAP200 气动卡盘1与球头铰12 通过精密筒夹装在一起,夹持精度能达到0.010 mm以内。系统通过一个二位三通电磁阀控制气动卡盘1的夹紧和松开。

图2 力矩自动检测系统机械装置

工业电脑通过伺服驱动器控制伺服电机6 转动,带动气动卡盘1 和球头铰12 旋转。三位置气缸7 通过3个二位三通电磁阀,带动气缸8 和拉杆11 在a、b、c 3个位置间运动,这3个位置安装有限位开关,可以检测气缸是否运动到位。

扭矩传感器3 和电机6、气动卡盘1 通过联轴器连接。

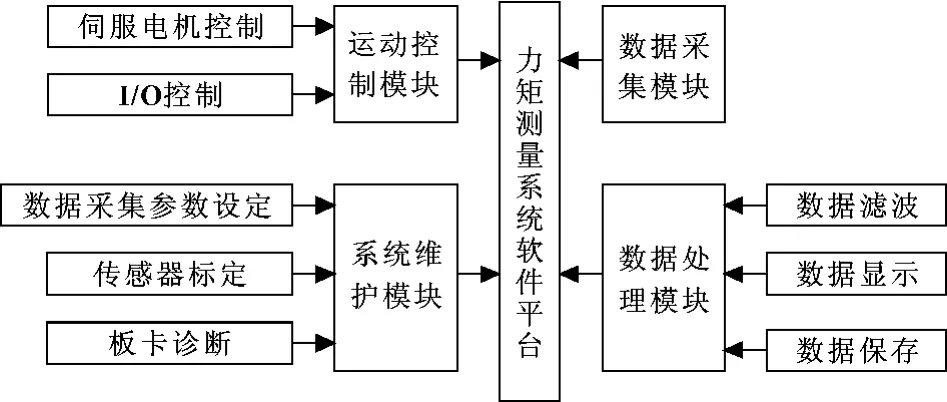

1.3 控制系统结构

系统的正常工作是靠硬件和软件两部分协同完成的。控制部分硬件主要包括工业电脑、PCI-2006数据采集卡、伺服电机、伺服电机驱动器、伺服电机运动控制卡、扭矩传感器、电磁阀、AC4161控制板卡,整体框图如图3所示[2-4]。

图3 力矩自动检测系统控制整体框图

该检测系统从功能上可以划分为4个较为独立的模块:运动控制模块、数据采集模块、数据处理模块、系统维护模块。各模块功能描述如下:

(1)运动控制模块

运动控制模块主要实现对伺服电机、气缸、警报灯等的控制,根据控制过程中使用的板卡类型又可分为伺服电机控制模块和I/O控制两个子模块。各子模块功能如下:

①伺服电机控制模块。伺服电机控制模块通过伺服电机运动控制卡(6030 板卡)、伺服电机驱动器控制伺服电机的启动、停止及电机的正反转。该检测系统中使用脉冲方式实现对伺服电机的控制。

②I/O控制模块。I/O控制模块通过AC4161控制板卡实现对按钮开关、行程开关输入信号的检测,并通过这些输入信号对三位置气缸、气动卡盘进行控制。此外,I/O控制模块还根据检测结果实现对警报灯的控制。

(2)数据采集模块

数据采集模块通过PCI-2006数据采集卡从扭矩传感器读取信号,可实现对数据采集卡的初始化,控制数据采卡完成对力矩信号的采样,并将采样数据存放到用户缓冲区中。

(3)数据处理和显示模块

数据处理模块对用户缓冲区中的数据进行滤波处理,去掉系统中的高频干扰信号,然后对数据作进一步的分析并将数据处理结果以图文的方式进行显示。

数据显示是系统和用户的交互,一方面将滤波后的数据以图形方式进行显示,另一方面将经过滤波的数据计算后与用户设定值进行比较,将比较结果以图形和文字的方式呈现给用户。

(4)系统维护模块

该检测系统中,设置了系统维护模块,通过系统维护模块用户可以设置系统参数、诊断板卡故障、查询历史数据、标定传感器。

①系统参数设置。用户可以设置伺服电机的运行参数,设置力矩上、下限,设置测量点数。

②板卡故障诊断:通过板卡故障诊断可以对AC4161 板卡的输入、输出端口,伺服电机控制卡,数据采集卡进行测试,及时发现系统故障。

③历史数据查询。通过历史数据查询界面,用户可以浏览已经测量过的零件结果。

④传感器标定。由于环境因素的影响,传感器使用一段时间后其零点往往会偏离原来固有的零点,因此需要对传感器的零点进行校正。传统方法需要将传感器从测量装置上拆卸下来,拆卸和安装都比较费时。该系统可直接在测量装置上进行标定,操作简单不会影响生产。

软件结构如图4所示。

图4 力矩自动检测软件系统结构

2 关键技术

通过扭矩传感器进行力矩信号的采集和处理是该系统的关键。系统采用CYB-804S 扭矩传感器,由于传感器输出为电压信号,且现场环境存在干扰,导致信号波动失真,所以从数据采集卡上读取的采样信号,首先应经过滤波处理去掉噪声和干扰,尽可能得到最真实的采样值,然后才能对该采样值作进一步的处理。

2.1 数据实时采集

数据采集模块通过PCI-2006数据采集卡从扭矩传感器上读取信号,在程序中定义了 CPCI2006CARD类,通过该类访问数据采集卡提供的上层API函数以实现对数据采集卡的管理。为了方便数据处理模块对采样数据的进一步处理,数据采集模块将从数据采集卡上读取的数据以动态数组的方式存放到内存中。

(1)采集点选择

由于机械安装存在间隙,所以在选择采集点的时候要避开起始误差点。经过试验,选择± 20°作为采集起始点,正反转各采集8个点。

(2)程序处理

对PCI-2006数据采集卡进行编程时,应首先创建一个设备对象句柄hDevice,然后将此句柄作为参数传递给其他函数,如InitDeviceProAD可以使用hDevice 句柄以程序查询方式初始化设备的AD 部件,ReadDeviceProAD函数可以用hDevice 句柄实现对AD数据的采样读取,最后可以通过ReleaseDevice将hDevice释放掉,具体流程如图5所示。

图5 PCI-2006数据卡采集编程流程

2.2 数据处理

对于干扰信号,可以通过数字滤波的方法加以消弱或滤除,从而保证测量数据的准确性[5-6]。

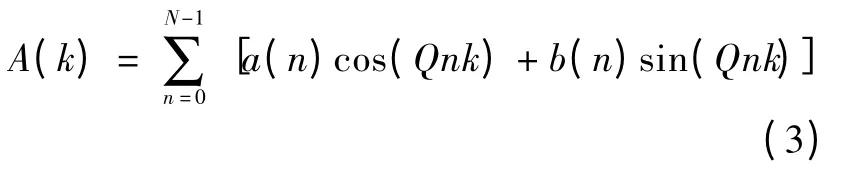

在测量过程中,扭矩信号的变化很平缓,其信号频率在几赫兹左右,因此可以用数字方式模拟低通滤波器,将采样过程中的高频干扰信号去掉,该检测系统采用正反傅里叶变换实现对高频信号的滤除。

傅里叶变换原理如下:x(n)(n=0,1,2,…,N-1)的离散傅里叶变换定义为

设x(n)=a(n)+jb(n),X(k)=A(k)+jB(k),则上式变为

即

序列X(k)的离散傅里叶反变换定义为:

上式与离散傅里叶正变换的区别在于将WN改为并多了一个除以N的运算。计算公式如下:

数据滤波过程中,首先对采集的信号进行傅里叶正变换得出信号的频谱图,然后利用傅里叶反变换将信号中的高频干扰信号(频率大于6 Hz的信号)滤除。在程序中定义了CAnalysis类,通过该类实现对采样数据的滤波处理。

3 系统测试

试验采用四川望锦机械有限公司CH2 拉杆总成20个,力矩范围为0.5~1.0 N·m,检测现场如图6所示,测量数据如表1所示。

图6 现场检测

表1 CH2 拉杆摆动力矩测量对比数据 N·m

误差在允许范围内,且测量时间相比手动节约45.6%。

4 结束语

转向拉杆力矩自动检测系统满足了自动、高效测量的要求,提高了测量的效率和正确性,减少了因手工测量带来的人为误差,充分满足了对不同零件进行大批量自动检测的要求。这套设备投产以来运行稳定,安全可靠。

【1】全国汽车标准化技术委员会.QC/T 306-1999 汽车动力转向控制阀总成台架试验方法[S].

【2】沈钰.智能化汽车转向拉杆球接头总成试验台的设计与研究[J].汽车技术,1996(7):33-36.

【3】金良.汽车转向拉杆及球头销寿命试验台的开发[J].汽车技术,2001(5):21-23.

【4】周斌,韩少军,李召富.汽车转向拉杆接头总成试验台的开发[J].汽车科技,2009(1):61-63.

【5】杨书仪,陈立锋.基于PLC的模拟信号数字滤波方法的研究[J].机床与液压,2005(8):172-173.

【6】陈益民,张忠夫.减速离合器制动性能在线检测系统的设计与实现[J].机床与液压,2003(5):271-272.