五轴联动3D刀补矢量后处理算法的研究

2013-03-20黄秀文高伟强胡泽华章晶庄朱协

黄秀文,高伟强,胡泽华,章晶,庄朱协

(广东工业大学机电工程学院,广东广州510006)

随着数控技术的日益成熟,五轴数控机床因其强大的加工能力和较高的加工精度得到越来越广泛的应用。在五轴加工中,当CAM 编程理论刀具与实际加工刀具尺寸不相符,或使用加工刀具出现磨损使刀具半径发生变化,这时刀具补偿就显得尤其重要。与三轴联动中的2D刀具半径补偿相比,五轴数控加工刀补是在3D 空间进行的,由于每步加工刀路的刀轴矢量都有可能发生变化,刀具半径的补偿方向也随时变化。而目前ISO6983 中定义的NC指令格式没有关于五轴刀具半径补偿方向的描述,机床NC控制器无法从NC程序中获得刀补方向的信息,即传统的平面刀补相关的指令,如:G17/G18/G19、G41/G42/G40等在五轴加工中已失效[1]。插补程序段中提供的数据信息仅仅是刀具中心点坐标和刀具轴的方位角,刀具半径补偿实际上不可能进行,因为控制器不知道该往哪个方向进行补偿,而这个方向对于刀具半径补偿非常重要[2]。在国外一些高档五轴数控系统中自定义了接受刀补矢量方向的NC指令格式,例如FANUC15-MA (FANUC,1994)[3]、CINCINNIATI MILACRON ACRAMATIC 950 (CINCINNIATI,1990)[4]等,FANUC控制器采用了I_J_K_码表示,而CINCINNIATI 则是采用P_O_R_码表示[5]。

但是目前商品化的CAM系统不支持这类带有3D刀补矢量的NC代码格式,要使用这类系统中的3D刀补功能,只能花惊人的代价购附带的专用编程系统或后处理器。研发五轴数控系统的3D刀补功能,首先要研究3D刀补矢量的计算和处理方法,解决带有刀补矢量的五轴数控编程问题。五轴加工主要针对复杂形面,必须借助CAM软件生成NC代码。目前CAM软件不支持带有3D刀补矢量的NC代码输出,但一些CAM软件生成的五轴刀位数据源文件(Cutter Location Source file,简称CLSF)可提供详细的几何信息,通过对刀位数据文件的分析、处理,可计算出各刀位点的刀具半径3D 补偿矢量,为实现五轴空间刀补提供必要的计算信息。

针对具有A/C轴的双回转工作台五轴联动机床的运动结构模型,以UG NX6.0 对叶片进行建模、加工生成的刀位数据文件(CLSF文件)为例,研究了通过设计开发专用后处理器来输出带有3D刀补矢量的NC代码的方法。

1 五轴3D刀补矢量计算方法

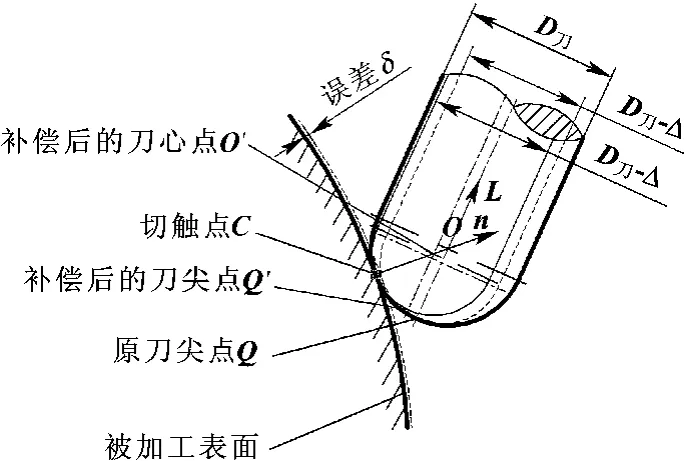

Contacting Point)C 不发生变化。为此,在刀轴方向不变的前提下,使半径变化后的刀具中心只能沿切触点法向n 移动,以补偿由于刀具半径变化带来的误差。因此,切触点法向n可作为刀补矢量。

图1 五轴机床加工原理图

图2 五轴3D刀补几何模型

在数控系统中进行实时刀补时,如果可以从NC代码中获得原刀尖点Q、刀轴矢量 (Tool-Axis Vector)L、刀补矢量n,就可以通过矢量运算和坐标变换求出补偿后的刀位点数据Q'和各进给轴坐标,由运动控制器实现补偿后的五轴联动插补运算。由此可知,求解刀补矢量n 成为解决五轴3D刀补的关键问题。

1.1 五轴3D刀补矢量计算

对于非刀补的五轴NC代码,控制器可以从NC代码中获得刀尖点Q的坐标和两个转角坐标,根据五轴机床的结构及运动模型,通过几何运算可求出刀轴矢量L(lx,ly,lz)。

CAM软件生成的刀位数据文件可以获得刀尖点(点Q)坐标和刀轴矢量L。由矢量关系:

其中:r为理论刀具半径;

O为球刀中心点矢量。可求出球刀中心点O的坐标。由于点O 在切触点的法向量通过的直线上,如果能够获得刀具与被加工表面的切触点C的坐标,就可以由公式(2)求出刀补矢量n。

由式(1)、(2)可知,要计算刀补矢量n,除了刀尖点坐标和刀轴矢量外,还需提供刀具切触点C的坐标。

1.2 UG的刀位数据文件中的刀具切触点数据

在UG NX6.0的CAM模块中创建五轴加工操作时,如果勾选了“非切削移动”对话框的“输出切触点数据”选项,其生成的CLSF文件将带有各个刀位的切触点坐标。下面是一段UG输出的刀位数据:FEDRAT/MMPM,600.0000 ////FEDRAT 语句:用于定义刀轨进给速度及其单位;////

五轴空间刀补几何模型如图1、2所示。在数控3D刀补中,当刀具半径发生变化(D刀-Δ)时,必须保证刀具与被加工表面的刀位切触点 (Cutting

“GOTO”语句的格式归纳如下:GOTO /X_,Y_,Z_,I_,J_,K_$$II_,JJ_,KK_其中:X_,Y_,Z_为刀尖点Q 在工件坐标系中的坐标;I_,J_,K_为单位刀轴矢量的三项分量;II_,JJ_,KK_为切触点C 在工件坐标系下的坐标,用“$$”符号来划分。

提取其中的刀尖点、切触点坐标和刀轴矢量,由式(1)、(2)可计算出刀补矢量。通过专用后处理器对CLSF文件处理,最终输出带有3D刀补矢量信息的五轴NC代码。

2 双转台型五轴机床后置处理

由刀位数据和切触点坐标计算出刀补矢量后,需根据五轴机床的结构和运动模型,运用坐标变换的处理方法,将刀位数据转换成特定机床的NC代码。这一过程就是数控后处理。

以具有A/C轴双回转台五轴机床为例,参考FANUC 带刀补的NC指令格式,定义带有刀具补偿矢量的NC代码格式为:

G01 Xx_ Yy_ Zz_ Aa_ Cc_ Ii_ Jj_ Kk_

其中:Ii_ Jj_ Kk_为刀具单位补偿矢量的三项分量。

2.1 A/C轴双转台五轴机床结构运动模型

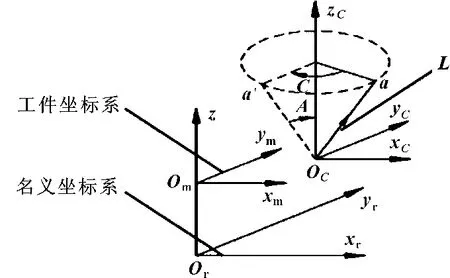

如图3所示为A/C轴双回转台五轴立式机床模型。其中A/C轴转台搭载在X-Y 工作台上,工作台运动结构配置采用“Y—X—A—C—工件”的串行运动链形式;刀具沿Z轴方向运动。A轴摆动角度范围:±110°,C轴转台运动范围:±2 100 000°。图4为五轴双回转工作台示意图,其中OmXmYmZ为工件坐标系:指的是编程坐标系;OrXrYrZ为名义坐标系:机床A、C轴回转中心线交点为原点建立的机床运动坐标系;OcXcYcZc为刀具参考坐标系:刀具旋转摆动参考坐标系;L 指的是刀轴矢量。

图3 五轴双转台数控机床

图4 五轴双回转工作台示意图

2.2 NC代码的进给轴坐标计算

刀位数据转换成A/C轴双转台五轴机床的NC代码,需要进行坐标变换等数学处理。设切触点C的坐标为(xC,yC,zC),根据刀具的刀位文件输出的信息,包含有刀尖点Q坐标为(xQ,yQ,zQ),刀轴单位矢量L=(lx,ly,lz)。

2.2.1 NC回转坐标A/C轴的计算

计算机床的运动坐标值(相对于OrXrYrZ 名义坐标系)X、Y、Z 及相应的回转角度A、C[6]。由于刀具相对于工件在空间作旋转摆动,刀尖点坐标时刻在变化,需先通过CLSF 中的刀轴矢量来计算出A、C角,然后再确定刀具摆动后的刀尖点坐标。

A、C 转角的计算有如下两种情况:

第一种情况:工作台相对刀具转动,工作台绕X、Z轴旋转,同样遵守右手法则,即四指所指方向为正方向,即逆时针方向为正方向。首先将刀轴的起点移到工件坐标系的原点,将刀轴矢量绕Z轴顺时针转到(-Y) (+Z)平面上,再将刀轴矢量绕X轴顺时针旋转到与Z轴坐标方向一致[7],则刀具相对于工件旋转方向与以上刚好相反。为此,首先刀轴矢量L 相对于工件绕X轴逆时针转动A角,然后使刀轴矢量L 相对于工件绕Z轴逆时针转动C角。A、C角的计算公式定义如下:

当lx=0时,令[7]:

第二种情况:刀轴矢量也可以绕Z轴顺时针转到(+Y) (+Z)平面上,再将刀轴矢量绕X轴逆时针旋转到与Z轴坐标方向一致,则刀具相对于工件旋转方向与以上刚好相反。则计算公式与公式(3)类似,简写为A'=-A;C'=C+180°,其中A、C 均为公式(3)计算的结果。

由于考虑到加工的效益,避免转台的空跑现象,在刀路合理(不发生干涉)的条件下,小角度的转动可以更快地进入加工状态。

图5 A、C角度判定示意图

(1)A角的正负变换,可以减少C角度的大范围、大角度的旋转,加工时,由于是小角度的转角,A角度由负到正或者由正到负,是通过零度角来判定。图5为A、C角度判定示意图。其中Ln(lnx,lny,lnz),L(n+1)(l(n+1)x,l(n+1)y,l(n+1)z)分别表示第n条、第n+1条GOTO 语句的刀轴矢量。

(2)计算C角

如果:(1)lnxl(n+1)y-lnyl(n+1)x≥0,则属逆时针方向,旋转为正,那么Cn+1=Cn+C_corner;

(2)lnxl(n+1)y-lnyl(n+1)x<0,则属顺时针方向,旋转为负,那么Cn+1=Cn-C_corner;

2.2.2 机床运动坐标X、Y、Z的计算

求刀尖点Q(xQ,yQ,zQ)经工作台转动后在名义坐标系OrXrYrZ 中的位置 (即机床运动坐标值X,Y,Z),需要注意的是,在进行坐标变换的时候,要按照先动轴后定轴的顺序[8]。

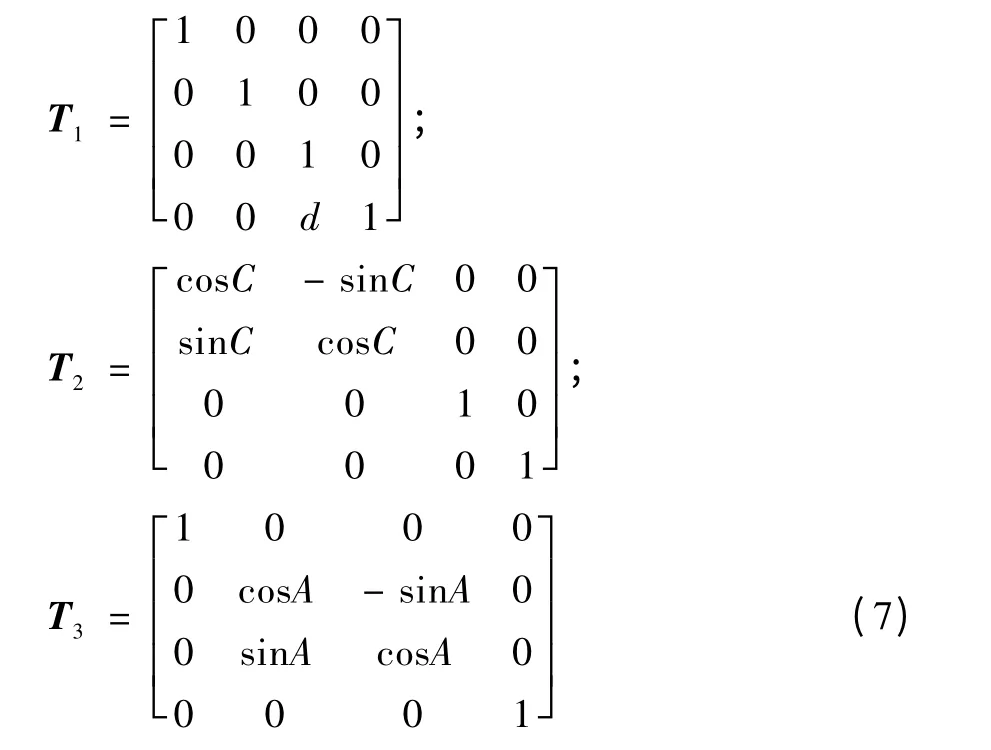

将工件坐标系OmXmYmZ 平移到名义坐标系OrXrYrZ,变换矩阵为T1;工作台(工件)绕C轴顺时针转动C角,变换矩阵为T2;工作台(工件)绕A轴顺时针转动A角,变换矩阵为T3:

其中| OmOr|=d,即编程坐标系与名义坐标系在Z轴方向的偏置值;

则[X Y Z 1]=[xQyQzQ1]T1T2T3,将 式(7)代入整理可得:

3 带刀补矢量的后置处理器程序开发及其仿真验证

基于上述计算方法,以VC++6.0为编程平台开发了一个生成带刀补矢量的五轴数控专用后置处理软件。程序的部分流程如图6所示。程序启动,通过用户输入刀具半径尺寸和偏置值d 等数据,打开CLSF文件,提取CLSF文件中的刀尖点坐标、切触点坐标和刀轴矢量等信息进行信息加工,最终生成带有3D刀补矢量的NC代码。后置处理的软件界面如图7所示。

图6 程序的流程图

图7 后置处理的软件界面

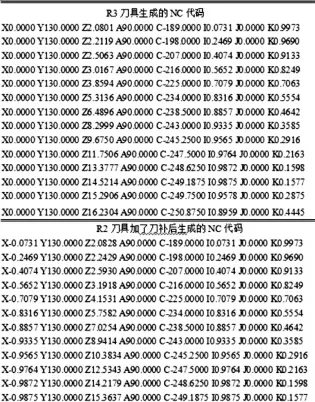

图8 NC代码生成

图9是Vericut7.0 上模拟加工的叶片,仿真加工过程没有发生干涉、碰刀和过切、欠切等现象,符合加工要求。

图10为加了刀补后重新生成的NC代码对比图,图11为3D刀具补偿示意图。由图11可知,两把刀具在切触点处唯一点处与曲面相切,且加工结果并没有发生过切、欠切、碰刀现象,满足模拟实验加工要求。

图9 加工叶片仿真

图10 3D刀补后NC代码对比图

图11 3D刀具补偿示意图

4 结束语

要开发具有3D刀补功能的五轴数控系统,首先需研究五轴3D刀补的计算和处理方法,解决带刀补矢量的五轴NC代码的编程问题。作者针对A/C轴双转台五轴机床结构模型,研究五轴3D刀补矢量的计算方法,分析了五轴数控后置处理过程相关算法,并开发了一个专用后处理器,实现了带刀补矢量的五轴NC代码输出转换。在此基础上,以叶片零件五轴加工为例,在Vericut7.0 上进行NC代码模拟加工验证,并对生成的3D刀补矢量进行图形模拟分析,仿真及分析结果均满足加工精度要求。所研究的五轴3D刀补及其后处理算法,对开发具有3D刀具补偿功能的五轴联动数控系统,实现五轴联动加工的空间刀具补偿具有一定的参考价值。

【1】陈良骥.复杂曲面数控加工相关技术[M].北京:知识产权出版社,2008:176-177.

【2】李粉霞,杨洁明.基于五轴联动数控系统刀具半径补偿的研究[J].机床与液压,2010,38(3):60-63.

【3】FANUC.Programming Manual for FANUC Series 15-MA[M].1994.

【4】Cincinnati Milacron.Programming Manual for Cincinnati Milacron Acramatic 950PC/MC Rel 2.0 Computer Numerical Control[M].1990.

【5】陈良骥,王永章.五轴联动数控加工中的刀具补偿方法[J].制造技术与机床,2006(2):22-25.

【6】何永红,齐乐华,赵宝林.双转台五轴数控机床后置处理算法研究[J].制造技术与机床,2006(1):9-12.

【7】刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2001:139-140.

【8】张香玲.五坐标数控系统刀具长度补偿算法的研究与实现[D].沈阳:中国科学院沈阳计算技术研究所,2008.