中国纯电动汽车设计有待改进

2013-03-01傅世枢

傅世枢

(正道汽车公司,辽宁 沈阳 110013)

1 纯电动汽车安全的重要性

1.1 纯电动汽车综合工况要求

安全性是汽车商业化生产的首要前提条件,与传统内燃机汽车不同,纯电动汽车的安全性除车辆碰撞乘员安全性有严格的要求外,还特有高压防护和防电磁辐射两项要求。

与混合动力汽车不同,纯电动汽车充电后在一定车速下的续驶里程,由车载锂离子动力蓄电池组的容量决定,最高车速则由驱动电机额定功率决定。对纯电动汽车的动力性、经济性的综合要求是:在60 km/h的平均车速下,其综合工况续驶里程必须达到150km的要求,这就决定了纯电动汽车的车载动力锂离子蓄电池组必须是大容量的。根据欧姆定律

式中:P——纯电动汽车驱动电机消耗的电功率;U——驱动电机的端电压,I——驱动电机的额定电流,cosφ——高压电力系统的功率因数。

而驱动电机的热损耗Q=I2R,R为驱动电机的电阻。为使Q降低,就必须使通过各用电器的电流I减小,因此在驱动功率一定的情况下,就必须提高电力系统的电压。日本的纯电动汽车通常在330 V以上,混合动力汽车通常为650 V,德国奔驰公司最近开发出的奔驰C级纯电动跑车的驱动电机额定电压却高达800 V(德国人的理由是:对于现代电工材料,800 V与650 V属于同一绝缘等级!)。可见,纯电动汽车的车载动力电池组必须同时具有高压和大容量 (FSV车为32~35kWh),从而大大增加了纯电动汽车的危险性。因此对于纯电动汽车,可靠性和安全性便成为第一位重要评价指标。

1.2 NHTSA试验现状

正是由于纯电动汽车和插电式混合动力汽车的安全性越来越成为人们关注的焦点,所以美国国家高速公路交通安全管理局NHTSA(National Highway Traffic Safety Administration)从2011年5月12日起,对目前在美国市场销售的13种电动汽车 (包括纯电动汽车、插电式混合动力汽车和普通混合动力汽车),根据国际标准ISO TC22 SC21和欧盟标准IEC TC69的要求,以及美国关于碰撞安全性的新车评估规程US NCAP的4~5星级要求和美国联邦机动车安全标准FMVSS,包括:①FMVSS 208(前撞);②FMVSS 214(可移动障壁侧撞和圆柱侧撞);③FMVSS 301(后撞);④FMVSS 305(电动车辆—电解液溅出及电机保护、电动汽车的电绝缘,该标准中有对蓄电池组泄露量限值要求和动力蓄电池组的储存寿命以及对高压电绝缘的要求)。NHTSA按上述各种标准和有关安全性的新车评估规程,各自进行9项碰撞安全性试验。

2011年NHTSA先后对美国通用雪佛兰 (Chevrolet)沃蓝达 (Volt)牌增程式混合动力汽车和日产叶子(Leaf)牌纯电动汽车,按上述标准和规程进行了各9项碰撞安全性试验,并于2011年11月25日发表了对上述两种汽车的 《安全性调查报告》。该 《报告》称:对Volt进行了各种碰撞测试,试验后被试车在停车场存放3周后,出现起火,火灾烧毁了汽车,火灾源于车内,蓄电池组破损、冷却液渗漏 (请注意,不是电解液!),电路短路。其实NHTSA本意是模拟真实环境中的碰撞,未料到会导致起火。为确认Volt车碰撞后起火是源自锂离子蓄电池组受损,NHTSA于Volt牌增程式电动汽车的 《安全性调查报告》发布前一周,再次对Volt进行侧撞试验。在这次试验中共使用3辆Volt车,结果由于蓄电池组损伤造成两辆被试验车起火,碰撞失火概率高达66.7%。通用沃蓝达 (Volt)牌增程式电动汽车的动力蓄电池组是由韩国LG Chem.公司提供的,于是引起通用与LG Chem.的麻烦,而通用也不得不从2012年1月起,停产5个月进行整顿,对已售出的Volt回收,以现有传统车供用户免费替用。值得注意的是,日产叶子 (Leaf)车却顺利过关。据报道,NHTSA 2012年已开始对剩下的11种电动汽车继续进行试验。

1.3 中国纯电动汽车安全性要求状况

中国现已实施的 《纯电动乘用车技术条件》(以下简称为 《条件》)和2012年3月发布的 《电动汽车科技发展 “十二五”专项规划》(以下简称为《规划》)却对纯电动汽车的特殊安全性,特别是对动力蓄电组高压防护丝毫未提及,只是支言片语地提到 “安全性”。尤其令人不解的是,本来任何种类现代汽车总是由动力总成、底盘、车身和车载网络四大总成组成,可是 《规划》却以 “三横”替代,却偏偏不含对车辆安全性和空车品质至关重要的车身总成。 “动力蓄电池组”虽然在 《规划》中被列在 “三横”中,但却并未对其总成提出要求,尤其是未对 “不得使用含有易燃的有机电解液”作出规定, 《条件》也未对各种检验和试验提出强制性要求,更没有对动力蓄电池组的总成形式和它在车身总成中的安装部位做出规定。

深圳 “5·26”交通肇事后,比亚迪不是认真检查本企业产品的设计缺陷,寻找改进措施,而是急急忙忙发表公告,声称e6符合国标,肇事属极端特例。换句话说,比亚迪e6是完全符合国标的,现在即使有问题也是国标有问题,与比亚迪无关;尤其令人不能容忍的是某些 “专家”竟以美国通用Volt牌增程式混合动力汽车也发生过起火事件来说事,其逻辑是:连美国电动车都着火,比亚迪e6失火当在情理之中。

2012年5月在美国举办的 “电动汽车安全技术学术讨论会”上,日本日产大谈成功经验,日本网民更是在博客Tweet上写道:韩国-着火,中国-爆炸,日本-成功。

1.4 纯电动汽车设计改进与目标

从2010年12月开始在美国生产、销售的日产叶子 (Leaf)牌纯电动汽车,是当今世界上已量产,整车和各主要总成的设计、制造均较成功的一款A级纯电动轿车。它不仅能满足国际标准ISO TC22 SC21和欧盟IEC TC69的要求,而且能满足美国关于碰撞安全性的新车评估规程US NCAP的4~5星级要求和美国联邦机动车安全标准的各项法规要求。总之,从产品设计和制造角度来看,日产叶子 (Leaf)车不愧是当今世界纯电动汽车的第一个样板车。

根据纯电动汽车未来发展要求,从2008年起,世界主要国家 (包括中国)的各大钢铁公司和汽车研发机构 (共17个单位)共同立项,研发 “下一代钢制环境适应汽车FSV(Future Steel Vehicle)(主要是各类电动汽车)”。该项目分为两个阶段,见表1。

表1 FSV钢制环境适应汽车的两个阶段

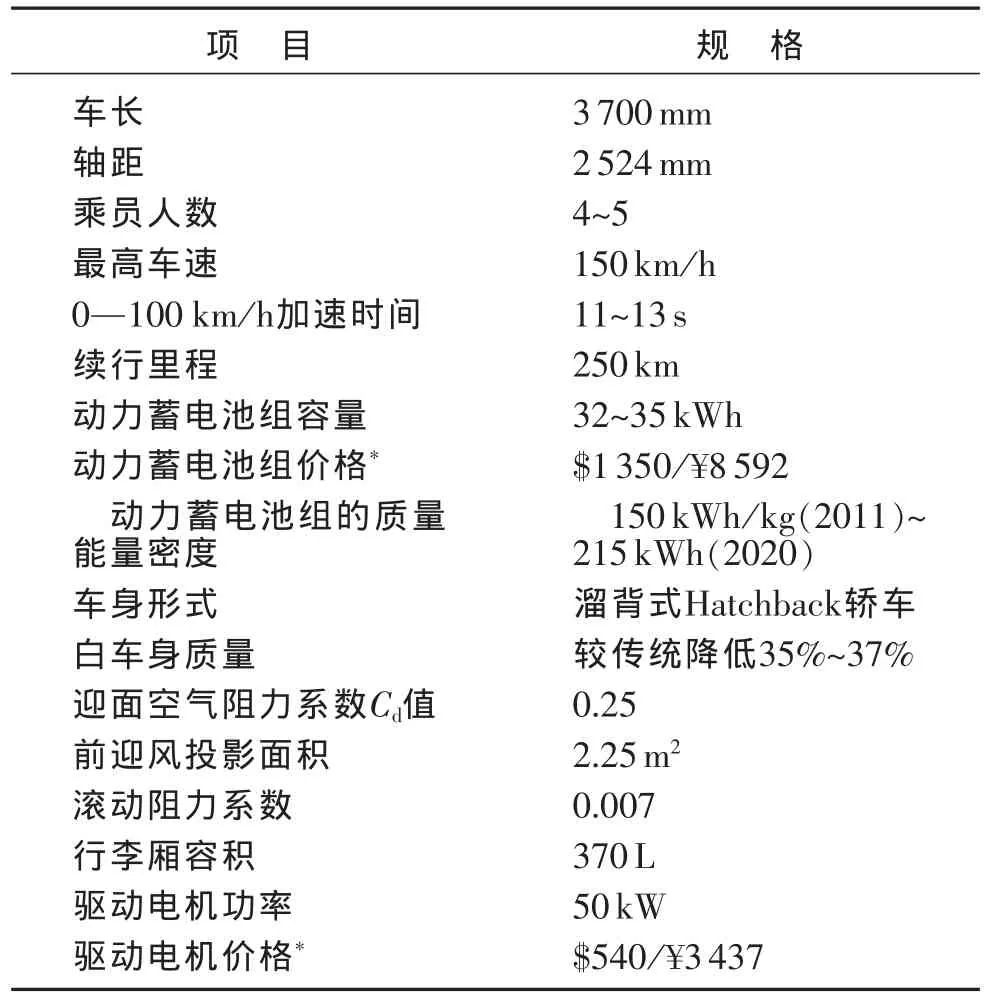

FSV项目的研发人员基于国际标准ISO TC22 SC21和欧盟IEC TC69标准以及美国各种电动汽车法规,以车身轻量化,提高车身碰撞安全性和降低制造成本为目标,从2008年起,历时2年,至2010年一季度,已完成了项目第1阶段目标,取得重要成果。FSV项目第1阶段样车FSV I的基本规格见表2。

笔者在剖析Leaf和FSV I两车以及现已量产的三菱i-MiEV牌纯电动汽车的基础上,与比亚迪e6车相应结构进行比较,找出差距,从而明确中国未来纯电动汽车开发普及,必须建立在具有牢固的安全性防护高压蓄电池组基础上。

2 总体设计/总布置设计

与传统汽车的安全性要求不同,纯电动汽车在碰撞后存在如下几点安全隐患:①车辆碰撞时造成车辆损坏,导致乘员机械伤亡 (必须采用各种主、被动安全装置系统进行防护);②电力系统的各部件高压绝缘防护罩、绝缘护套损坏,引起漏电使乘员因直接或间接触电而伤亡;③高压动力蓄电池组碰伤或损坏,造成高压电池组内部短路或漏液而过热、发烟、失火,或是由于过充电造成过热,而发烟、着火;④电力系统的屏蔽损坏而造成严重的电磁辐射。总之,纯电动汽车碰撞后会造成二次事故,更须防护,碰撞安全概念如图1所示。由于纯电动汽车的高压电力系统的电压高达330~345 V/650~800 V,即使没有发生碰撞,也必须进行高压绝缘防护和相应的防电磁辐射屏蔽要求。

表2 FSV I样车的技术规格

综上所述,纯电动汽车的安全性要求是全方位安全性防护要求。在进行纯电动汽车的总体设计时,必须首先考虑纯电动汽车的上述特殊安全性要求。

2.1 乘客座舱与动力蓄电池组以钢板分离

进行纯电动汽车的车辆总体设计时,必须确保发生碰撞时乘客座舱内的乘员不与高压电力系统(包括动力蓄电池组)接触,为此,必须将所有高压电力系统及系统中的各高压电部件均布置于车身底板下。还要保证当发生碰撞时,高压电力线束不被夹住。图2为三菱i-MiEV牌纯电动汽车的动力蓄电池组在车身中的安装情况。

只有将乘客座舱与动力蓄电池组以钢板分离开来,才能确保乘员生命安全。退一步说,即使蓄电池出现短路起火,乘员也可通过早已开锁的车门逃离到车外,保住生命。日产Leaf、三菱i-MiEV两车都是将两者分开的,如图3所示。

问题在于:国内许多电动汽车的设计并未考虑这一简单有效的乘员安全防护措施。

2.2 蓄电池组装于车身中的最安全部位

蓄电池组安装的最安全部位在车架的两纵梁之间和后桥之前、前桥之后,在很大程度上可减轻或防止来自前、后、左和右方的碰撞造成的损伤。

FSV车的蓄电池组最初设计呈T字形,配置于后桥上在2个车轮之间和排气管通道之间。后经仿真碰撞试验证明电池组在碰撞时,可能受损,于是将其改为I字形,置于排气管通道位置。从而满足了车架的 “两纵梁之间和后桥之前、前桥之后”的要求,如图4所示。

日产Leaf车的总体布置同样遵守了 “蓄电池组安装在车架的两纵梁之间和后桥之前、前桥之后”这一原则,如图5所示。

比亚迪e6蓄电池组的安装部位,如果也能满足上述原则,即使发生后撞,那么最先遭受撞击的是后保险杠-车架-备胎,其次是带车轮的后桥,冲击能量遭到很大削减后,才会传到蓄电池组。因此e6即使遭到撞击起火,由于时间短,有机电解液泄漏量不够多,也不至于在数秒时间内产生熊熊大火,致使乘客座舱内的乘员无暇逃离。

2.3 总体设计中必须考虑高压电力系统的安全防护

众所周知,人体安全电压值为36V。高电压是指直流电的工作电压值为60~1 500 V;交流电的工作电压值为30~1 000 V。高压电力系统是指工作电压值在上述范围内的高压电部件和电力线束以及插接件。纯电动汽车和混合动力汽车的电力驱动系统的工作电压:直流电的电压值普遍超过300 V,交流电的工作电压,则达345~800 V,这就是说纯电动汽车驱动系统的电力系统是高压电力系统。

世界主要高压电安全法规如表3所示。

表3 世界主要高压安全防护法规

2.3.1 直接接触保护 (Protection against electric shock)

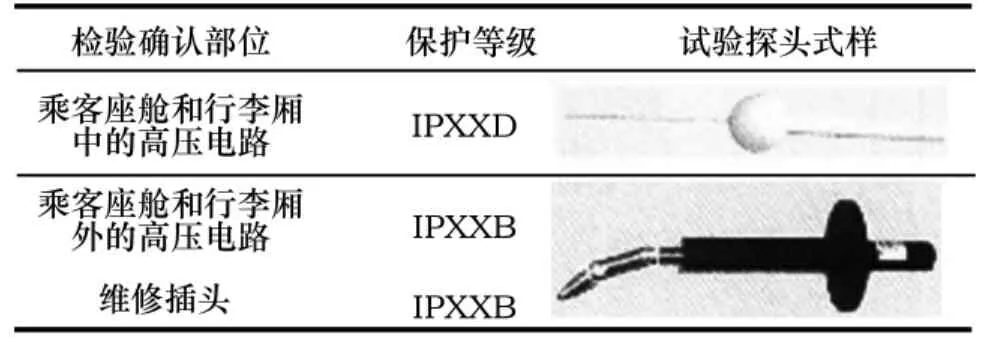

在纯电动汽车中,乘员直接触及蓄电池组和其他高压电力系统的部件 (包括DC/DC升压器、DC/AC逆变器、主线束/高压绝缘屏蔽电力电缆以及插接件)会导致触电,因此它们均需具有保护外套/障壁 (包括橡胶绝缘、金属网屏障及塑料封闭外壳等)防护,避免乘员直接触及。最为重要的是上述保护装置不得在未使用工具的情况下被打开、拆开或移除。而确认检验部位是否符合直接接触防护的做法,是用表4所示各类试验探头和试验探针来确定的。

表4 检验部位、保护等级和试验探头式样

除客舱和行李厢外,IPXXB测试探头不可接触带电体;在客舱和行李厢内,应确定使用IPXXD试验探头,并且不可接触带电体。

2.3.2 间接接触保护 (Protection against indirect contact)

在电绝缘的高压电路 (包括动力蓄电池组、高压电部件和高压电力主线束以及插接件),在正常情况下,它们都是由障壁、保护外套、保护罩隔离的,车辆乘员触及不到它们。可是在电绝缘的高压电路由于故障,例如发生碰撞或是由于某种外来冲击,使上述外套、护罩所保护的带电体漏电时,那些高压电部件会与车身间产生危险的电位差。为此必须将障壁、护套或护罩的裸露部分连接到低阻抗的带电底盘/车身,以使它们具有相同电位。因为与人体相比,带电的底盘/车身与高压部件间的电阻要低得多,所以几乎没有电流通过人体。三菱i-MiEV纯电动汽车的车载动力蓄电池组与底盘/车身就是连接在一起的,如图6所示。

为确保间接接触保护性能,当电流大于0.2 A时,所有外露可导电部件与车身/底盘间之电阻值必须低于0.1Ω。

为满足直接接触保护和间接接触保护要求,三菱i-MiEV牌纯电动汽车的高压电力系统安全措施整车结构如图7所示。

2.3.3 确保绝缘阻抗 (Isolation resistance)

由于动量转换装置或其他电器装置的影响,使高压电路与带电底盘/车身 (电路系统参考电位)间无法完全断开。为确保乘员安全,必须确保高压电力系统与车身之间绝缘阻抗大于法规值:①对于直流电源的电力主线束处于工作电压时应至少为100Ω/V(如三菱i-MiEV纯电动汽车的驱动电池组额定电压为330V,因此其绝缘电阻必须超过33kΩ);②对于交流电源的电力主线束处于工作电压时则至少为500Ω/V。

不论是直接接触导致的乘员触电,还是间接接触导致的乘员触电,乘员的人体都必须被防护,所以在纯电动汽车上必须设置漏电检测系统。当人体与高压电力系统中的部件存在电位差,可能形成闭合回路时,就会危及乘员的人身安全。所以必须避免形成上述闭合回路。为此必须监控高压电系统部件与带电底盘/车身间的绝缘电阻,当电阻值呈现低下时,漏电检测系统必须向用户发出警报。三菱i-MiEV牌纯电动汽车的漏电检测系统的原理如图8所示。

3 纯电动汽车的专用车身

3.1 车身必须对动力蓄电池组形成多重防护

由于纯电动汽车的被动安全性在很大程度上取决于对动力蓄电池组的防护程度,所以,纯电动汽车的车身除与传统汽车同样有对乘坐人员安全性保护外,更为重要的是对动力蓄电池组的防护。为了最大限度地防止车辆在碰撞时对动力电池组造成损伤,因此在设计、开发纯电动汽车的车身时必须采用多重防护结构。如图9所示,日产叶子 (Leaf)牌纯电动汽车的蓄电池组多重防护车身设计具有示范意义。

为确保电池组的结构在发生侧撞时足够坚强,三菱i-MiEV牌纯电动汽车在蓄电池组的下部设置4根横梁,如图2a所示。

此外,三菱i-MiEV牌纯电动汽车在其车身侧围和蓄电池组之间具有良好的变形空间,发生侧撞时可充分吸收碰撞能量,如图10所示。

几乎可以肯定地说,比亚迪e6纯电动汽车车身如果也具有上述对蓄电池组的防护作用,就绝不会发生 “5·26”交通肇事那样的车毁人亡后果。

3.2 白车身质量减轻35%以上

在确保乘员和动力蓄电池组安全与E动力总成最佳配置的前提下,白车身质量较同级传统汽车轻35%以上。

由于各国在短期内 (2015年以前)无望提高锂离子蓄电池组的单位质量的能量,因此,要确保续驶里程就必须减轻白车身质量,否则就必须加大蓄电池的容量,这就不仅会导致空车质量加大,更为严重的是会加大着火危险,而且会造成电池组成本进一步增加。

笔者将另文详细介绍纯电动汽车专用车身轻量化、抗碰撞和高压电防护的开发设计问题。

4 E动力总成的安装部位和安装形式

纯电动汽车的E动力总成在车身中的安装部位和安装形式的最佳化,对于整车性能,特别是安全性具有重要意义。如同传统车的动力总成安装在一个辅助副车架上,日产Leaf车的E动力总成 (包括驱动电机+5CVT金属带式无级变速器+蓄电池组管理系统BMS+高压绝缘屏蔽电力线束/电缆)也安装在一个副车架上,具有铝合金压铸件外壳的逆变器安装在驱动电机上方的骨架上。而E动力总成均安装于前端骨架中,因而得到可靠防护。如图11、图12所示。

日产Leaf牌纯电动汽车的高压动力主线束外部由绝缘护套保护,处于车身底板下的动力电池组、电压高达345 V的驱动电机、DC/AC逆变器均被前围与乘客座舱隔开,从而确保了乘员安全。如图13所示。

5 动力蓄电池组总成

在纯电动汽车中,动力蓄电池组就相当于传统内燃机汽车中的燃料。燃料需要容器——燃油箱,那么动力蓄电池组也同样需要容器。在传统汽车的总布置设计中,燃油箱在车身中的安装是有严格要求的:不论遭受来自哪个方向的撞击,只允许燃油箱旋转,绝不允许燃油箱变形。这一要求同样也适于纯电动汽车的动力蓄电池组总成 (含动力蓄电池组Pack+动力蓄电池组支架+动力蓄电池组管理系统BMS+封装动力蓄电池组容器)。日产叶子车动力蓄电池组总成容器外形如图14所示。

日产汽车公司正是根据上述思路,为Leaf车的动力蓄电池组设计了相应的零部件,在总装车间的动力蓄电池组总成的分装线被装配成”肥皂盒型”的分总成/部件 (见图15),当整车总装配时使用剪式升降车进行安装,如图16所示。

动力蓄电池组总成具有水密性,不透水,因此即使车辆浅涉水也会确保乘员安全。试验的时间规范为1h,见图17。

Leaf车的动力蓄电池组及电力主线束和BMS电池组管理系统均封装在具有水密性的容器中,不仅动力电池组和高压电系统得到可靠的防碰撞安全性,避免动力蓄电池组及高压电力系统因碰撞造成的二次事故,而且可确保Leaf车的浅涉水安全性。如图18所示。

在Leaf车中,动力蓄电池组和电力主线束以及电池组管理系统均安装在具有水密性的由钢板冲压制成的 “蓄电池组容器”中,不仅能确保车辆发生碰撞时,动力蓄电池组、电力主线束和BMS系统不受损伤,而且可确保雨天行驶和一定深度的浅涉水行驶的安全性。

将动力蓄电池组安装在 “容器”后,进行前偏置碰撞试验。碰撞后的车辆前端虽已破损 (图19a),可是动力蓄电池组却毫发未损 (图19b),因此绝不会引起火灾。

三菱i-MiEV牌纯电动汽车的动力蓄电池组、主线束和接触器以及各类传感器均安装于骨架中 (图20a),再装配上盖,也形成一个具有水密性的”肥皂盒”型锂离子蓄电池组总成,抗冲击、防碰撞,避免电池组内部短路,避免失火。

6 碰撞时高压电断开系统

纯电动汽车在总体设计和车身设计阶段不仅要充分考虑发生碰撞后避免乘员和救护者触电,而且还要在检测到遭受碰撞后,立即将高压电部件和蓄电池组断开,以切断发烟、失火的祸患根源。

纯电动汽车在车身前、后端和左、右两侧均安装有碰撞传感器,当碰撞强度水平超过一定强度值(指加速度值)时,车内的EV-ECU单元便会发出指令,通过接触器使动力蓄电池组内的高压电回路断开。三菱i-MiEV牌纯电动汽车搭载的封装在蓄电池组总成内的高压电部件断开系统图如图21所示。

图21中,SRS-ECU由中央安全气囊传感器、点火控制驱动电路、安全传感器、备用电源、诊断电路、记忆电路和安全电路组成,用于接收前气囊碰撞传感器输入的信号,判断是否需要引爆气囊充气,并对SRS系统具有故障诊断功能。EV-ECU包含如下功能:①动力电池管理系统;②高压电控制系统;③续驶里程控制系统;④牵引力控制系统;⑤平滑起动控制系统;⑥动力蓄电池容量推测系统;⑦再生制动控制系统;⑧节能控制系统。

Leaf车电力系统的高压电断开系统的方框图如图22所示。当车辆发生碰撞时,安装于蓄电池组上碰撞系统中的A/B传感器工作,通过车辆控制模块VCM,切断接线盒J/B中的主继电器RLY,从而实现动力蓄电池组的高压电防护;当检测、校准电力系统时,需接通主继电器,以便全面检测、校准系统正常工作参数;当维修、保养蓄电池组的各电芯、电堆 (共96处)和电池组的总电压时,需使用维修保养断开连接开关SD/SW。使用车载充电器还是外接快速充电器进行充电,只需通过操作相关继电器即可。

7 局域网与电力、电子系统

纯电动汽车的局域网LAN(24V弱电系统)必须与动力蓄电池组所属电力驱动系统的控制系统相连接,其主控制单元HU必须与通信单元CU连接,而专门设置的通信单元不仅可通过无线电方式:全球定位仪GPS、伽利略卫星通信系统 (Galileo-使用SIS信号)、多频音发生器UMTG(Universal Multifrequency Tone Generator)、3G、4G和车载通信/专用短程通信/窄域通信DSRC(Dedicated Short Range Communications,主要用于高速公路交通管理)实现通信,而且还具有与电力驱动系统的控制系统的接口,实现对电力驱动系统 (特别是对蓄电池组)的控制。

纯电动汽车虽然没有自诊系统OBD II,但必须使充电电缆与外部电源直接进行通信联系。Leaf车的LAN拓扑结构图如图23所示。三菱i-MiEV纯电动汽车的电力、电子系统原理图如图24所示。

8 动力蓄电池组检验试验

动力蓄电池组的每个电芯在组成电堆前,必须在线逐个进行试验检测,同时还要对电堆进行各类检验、试验。更为重要的是动力蓄电池组在安装之前、之后还要进行各种安全性检测与试验。不同的企业所进行的试验项目不同,但有些试验项目却是共同的。

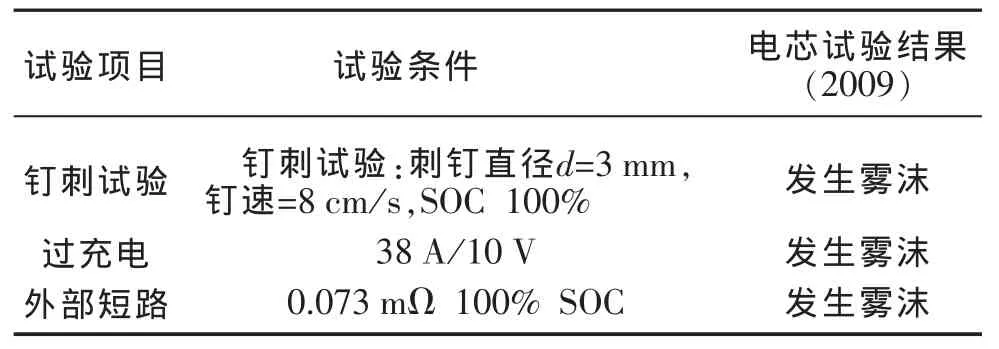

1)韩国LG.Chem.公司所进行的电芯出厂检验试验 (表5)。

表5 韩国LG.Chem.公司对电芯进行的出厂检验试验

2)三菱i-MiEV牌纯电动汽车所进行的电芯(东芝公司产品SCiBTM)压碎检验试验 (图25)。

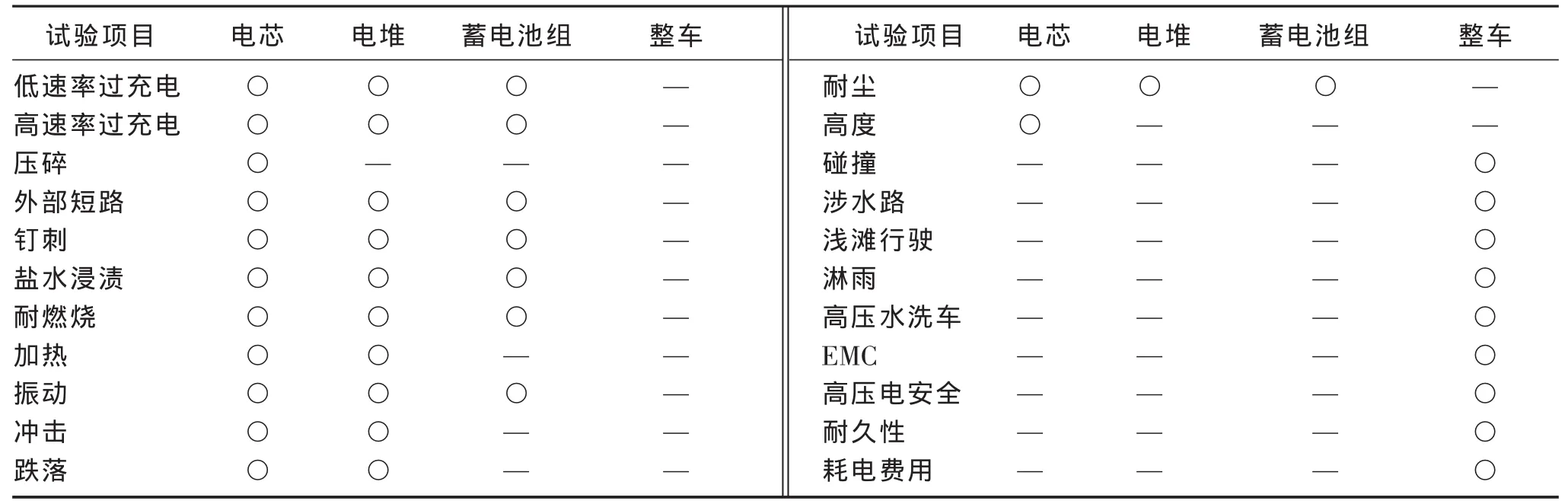

3)三菱i-MiEV牌纯电动汽车进行的与锂离子动力蓄电池组安全性有关的试验项目如表6所示。

4)日本NEC公司对电芯所进行的试验 (图26)。

5)总装工艺过程中有关电力系统安全性的检验工序。

为确保纯电动汽车的高压电力系统安全性,不仅要对动力蓄电池组总成的电芯、电堆、电池组和各高压电部件进行检测、试验,而且必须在整车上进行带电检验动力蓄电池组、EV ECU模块以及车载充电机;更为重要的是必须在整车总装末端检测线上进行淋雨试验 (包括防漏电)、各类ECU功能以及带电检测高压电安全;还要在试车场定期抽验涉水路行驶、浅滩行驶、高压水洗车、电磁辐射(EMC)以及碰撞、耐久性和耗电费用等功能。

表6 i-MiEV牌纯电动汽车安全性试验项目

日本三菱i-MiEV牌纯电动汽车的总装工艺流程图如图27所示。图中粗实线框内工序为工艺流程中(除整车总装末端检测线外)与高压电力系统有关的安装和检查工序。

毋庸赘言,对于纯电动汽车的行驶安全性,即使其各种高压电部件品质优良,如果没有严格、正确的工艺规程和检验工序,纯电动汽车的整车就不可能有可靠的安全保障。

图27中的EV ECU模块检验请参看本文第6章“碰撞时高压电断开系统”中对EV ECU功能的叙述。ECU检验项目有2个方面内容:一是与驾驶员相关的信息:加速踏板位置信息、制动踏板位置信息和换档杆位置信息;二是来自传感器的信息:包括有关各个安全气囊的燃爆打开的信息、与ABS系统相关的信息和ETACS电子时间报警控制系统有关的信息。

中国纯电动汽车安全性的问题在于,不论是国家标准还是比亚迪e6电动汽车的工艺和检验规程,均未实施如图27所示的各种严格的检查、检验和试验要求。

9 动力蓄电池组的管理系统BMS

9.1 有机电解液锂离子蓄电池组的管理系统BMS

在动力蓄电池组总成内部必须设置蓄电池组管理系统BMS,防止各电芯、电堆过充电和防止碰撞时发生短路,如图28所示。

在液态电解质锂离子蓄电池组实际使用过程中,可能在某些意外的情况下,如受到外部冲击等各种原因,造成上述保护控制管理系统BMS损坏,导致电芯充电电压过高 (或放电电压过低),于是剩余的一部分锂离子就会从正极经电解质、在负极表面以金属锂形成沉积。而金属锂的表面欠电位沉积,极易形成 “枝晶”,从而刺穿隔膜,造成正负极在电芯内短路,使电源系统产生数十安培的短路电流,这会引起起火爆炸等安全事故。其次,由于电源系统的某元件出现故障,例如某电芯温度局部过高或者壳体破损接触空气,造成电源系统电流超过十数安培的过电流,金属锂又非常活泼,熔点也低,这就非常危险,易于导致发生安全事故。所以在动力蓄电池组内部必须设置过电流保护和短路保护系统,避免整个电池组损坏、失效。

9.2 全固体锂离子蓄电池组BMS

全固体锂离子蓄电池组的电芯结构中已不含有隔膜。现以三菱i-MiEV牌纯电动汽车为例,为防止碰撞时发生电池内部短路,设置可检测电池电芯电压与温度的电芯监测单元CMU(Cell Monitor Unit),并监控由多个电芯串联所构成电堆的电压与电流和各平衡电芯之间的电压,CMU直接安装在由8个电芯构成的模块上,如图29所示。

CMU的基板由带电压传感器的高电压部分和顶部装有通信部件的低电压部分构成,中间使用绝缘元件传递信息,如图30所示。

每辆车有数个CMU,它们可通过控制器局域网CAN通信、对电池组管理控制单元BMU传递信息数据。电池组的信息数据传输全部由低压配线完成,即使车辆遭受过度冲击,系统受到损伤,系统也能实现防止发烟和着火。

一旦电池处于过充电状态,就可能发烟、着火,所以掌握充电状态就成为提高电池组安全、可靠性的重要手段。由CMU通过CAN通信向BMU传递电压信息,如果通信中断和发生不可预见故障,在通信数据 “凝固”的情况下,要求系统仍能不过充电,如图31所示。

由多个CMU传来的电压信息数据,它们带有来自各CMU的ID编码数据,定期地发送到BMU,接收上述电压数据的BMU,不断监视所收到的电压数据,不得漏掉ID。如果超过一定的时间,还没有接收到本应接收到的ID编码数据,则可判定通信线路已中断,必须立即停止向高压电力系统通电,并接通警示装置 (图31)。

在电池组或电堆均由电芯串联构成的情况下,充电时,所有电芯均流过同等电流,所以监视有代表性的电芯电压,就等于监视了其他电芯的充电状态。不过在这种情况下,要求各电芯处于同样充电状态,要求全电池组充电电源波形平滑化。在三菱i-MiEV纯电动汽车中,某个CMU内实装的电芯具有电压平滑化的机能,假如某个CMU的电压数据 “凝固”,那么根据其他CMU的电压数据进行控制充电,也可确保防止过充电,这种由数个CMU构成的系统即使发生局部数据 “凝固”,仍可防止 “过充电”。

特别是当所有由CMU传递的数据均处于 “凝固”状态的情况下,通过检测其他高电压部件的总电压,也可检测出系统处于过电压状态,从而停止充电,并接通警示装置。

由于具有上述二重、三重保护,所以三菱i-MiEV纯电动汽车的动力蓄电池组管理系统具有防过充电的 “顽强性”。

此外,必须强调的是,在高共模电压和高达200 A的电子开关瞬变的情况下,电池组管理系统(BMS)可对不同的电芯进行精确测量。系统的精度必须达到mV级,采样必须在严格的延迟时间范围内保持同步。采样速度和精度都会影响整个系统的效率。

三菱i-MiEV牌纯电动汽车的动力蓄电池组的管理系统图如图32所示。

日产叶子Leaf牌纯电动汽车的动力蓄电池也为全固体锂离子蓄电池,其动力蓄电池组的管理系统BMS具有的功能如下:①对电池组的下述参数连续进行监控:每个电芯的电压,充电状态SOC,蓄电池温度,蓄电池组硬件条件;②为BMS优化提供电力需求的条件 (蓄电池组按车辆工况所需提供功率并使其最佳化);③蓄电池组管理系统BMS对意外情况的响应,根据安全模式或在下述情况下完全关闭:过充电,温度过高,电芯损坏,碰撞。

9.3 可靠性要求

可靠性是电动汽车品质的关键要求之一。BMS系统一方面必须提供安全机制,以便检测蓄电池组的电芯、电堆、线束、监控电路和通信总线等的故障。另一方面,为确保电力系统的安全性,还要设置主监控器和备用监控器,为电力系统提供冗余性能——双保险!此外,数据保护机制也有助于进行错误检测。尽可能降低断开高压电路的功耗,还要求BMS具备较低功耗以减少对电池电量的消耗,同时避免加剧电池各电芯的不平衡。

10 纯电动汽车各种标准与法规

整车和电池组以及电堆必须能承担各类危险,必须满足全球目标市场国家所发布的与汽车相关的各种标准与法规。

目前除日本汽车公司有两款真正意义上的量产纯电动汽车 (三菱公司的iMiEV和日产公司的Leaf)在市场销售外,其他品牌只是试验或试销品。在美国和日本各自的纯电动汽车保有量都不超过3万辆,所以技术和市场远不成熟。

制定电动车辆安全标准等国际标准的联合国专门机构 “世界车辆法规协调论坛 (WP29)”的碰撞安全工作组GRSP目前已基本确定采用日本标准。基本照搬了2007年11月日本国土交通省发布的日本电动汽车的安全标准。这也就是本文以日本开发的纯电动汽车为 “样板车”来说明和解释问题的根本原因。

日产公司为能尽早在世界各地销售其产品,它们所采用的品质对策就是广纳博收全球各国的标准和法规,相互取长补短。如美国对于碰撞安全的法规和标准就更完善一些,而日本则在车辆高压电防护方面更为周全,至于欧洲则对车身轻量化和电器电工材料绝缘等级的掌握更胜一筹,并对车辆的其他各类标准的制订也更为精准。这就是为什么日产在开发Leaf时,从整车到蓄电池组、电堆均按满足全球各目标市场国家的标准和法规要求进行,要求能应对机械、电学和热学各方面的危险事件,而不是醉心 “以日本为主”,见图33。

当代汽车安全的要求,已从主、被动安全演变到安全性预测。安全性预测在国外已经非常成熟。2011年11月国际标准化组织已正式颁布实施了国际标准ISO 26262《道路车辆—功能安全》。该标准主要定位在特定的电气器件、电子设备、可编程电子器件等专门用于汽车领域的部件,是提高汽车电子、电气产品功能安全的国际标准。目前电动汽车设计中的一个大难题是如何预先评估潜在的危害和风险,并且采取适当措施减低这些风险。国际标准ISO26262规定了汽车开发中要进行 “危害和风险分析”。

[1]Claude Harris.Overview of NHTSA EV Safety Testing and Research[Z].2012.

[2]MohamedAlamgir.LG Chem.Power,Safetydesign parameters for Li-ion propulsion batteries and interaction with vehicle manufacturers to achieve EV safety[Z].2012.

[3]吉田裕明,吉川隆夫,神谷祐司,等.リチウムイオン電池を搭载した電気自動車の安全性[J].自動車技术,2012(7).

[4]东芝、NEC、日产汽车、三菱汽车网上资料[Z].