混煤燃烧过程中的交互作用与动力学特性研究

2013-02-18马国伟张晓明刘建华马骏骥

马国伟,张晓明,刘建华,马骏骥

(1. 宁夏电力能源科技有限公司,宁夏 银川750002;2. 西安航天动力研究所,陕西 西安710100;3. 华电宁夏灵武发电有限责任公司,宁夏 银川751401)

0 引言

目前随着国内动力用煤供应形势日益紧张,越来越多的电站在实际生产运行时很难燃用设计煤种,在现有的燃煤条件下,为了最大限度保证锅炉燃烧的安全性、经济性以及环保性,混煤掺烧技术已成为国内燃煤电站的必然选择[1]。然而,混煤的燃烧特性比单一煤种复杂得多,这使得许多电站在燃用混煤时出现各种各样的问题,特别是燃用特性差异较大煤种的混煤时,常出现制粉系统出力低、煤粉偏粗、着火困难、燃烧不稳定、飞灰含碳量高、锅炉效率下降及污染物排放量增加等问题[2]。

国内大多数燃用混煤的电站都是依靠经验,缺少理论指导和科学依据,尽管近年来众多研究机构针对动力混煤的燃烧特性开展了诸多研究,但是缺少对混煤燃烧过程中交互作用的研究。本文通过对比混煤燃烧实验结果和理论计算的差别,利用各种燃烧特性指标,研究分析混煤燃烧过程中的交互作用。以宁夏地区动力混煤为研究对象,采用热重分析法研究了混煤燃烧过程中的交互作用与动力学特性,并讨论了配比及氧浓度对混煤燃烧特性的影响。实验结果表明,燃烧性能差异较大的煤种掺烧时,在混煤燃烧DTG 曲线的易燃峰与难燃峰之间会发生明显的协同交互作用。

1 实验

1.1 煤样的选取与制备

本实验选用了宁夏地区3 种比较典型的煤种:灵新煤(LX)、乾程煤(QC)及新井煤(XJ)3种煤样分别经过破碎、磨制及筛分后按照质量配比均匀掺混。实验所选用的混煤煤样为灵新煤(LX)掺混乾程煤(QC)和新井煤(XJ)掺混乾程煤(QC),粒径分布为100 ~125 μm。

1.2 煤质特性

实验煤样的煤质特性数据包括工业分析、元素分析及收到基低位发热量,如表1 所示。其中,燃料比是指煤中固定碳与挥发分的比值,表示为FCdaf/Vdaf,可以用来评价煤的燃烧性质,通常情况下挥发分越高,燃料比越小,煤的着火特性和燃烧性能越好。从表1 可看出,这3 种煤着火和燃烧性能由好到差顺序为LX >XJ >QC。

表1 实验煤样煤质特性分析Tab.1 Coal characteristics analysis of tested coal samples

1.3 实验方法

本文采用德国NETZSCH 公司生产的STA409热重分析仪,对3 种单煤及其混煤进行热重实验研究。所用煤样的样品量为10 ±0.1 mg,采用Al2O3坩埚盛放煤样。实验气氛为氧气和氮气的混合气体,氧气与氮气的体积流量比为21 ∶79,气体总流量为100 mL/min。实验前,用Sartorius公司生产的MC5 型微克级电子天平称量所需的样品量,放入热重分析仪后,用实验气氛吹扫30 min,待仪器稳定后开始实验,在20 ℃/min 的升温速率下,将煤样从室温加热到1 200 ℃。

2 混煤燃烧过程中的交互作用研究

混煤燃烧的理论DTG 曲线可由组分煤种单独燃烧的DTG 曲线按加权平均方法计算得到,其计算表达式如下:

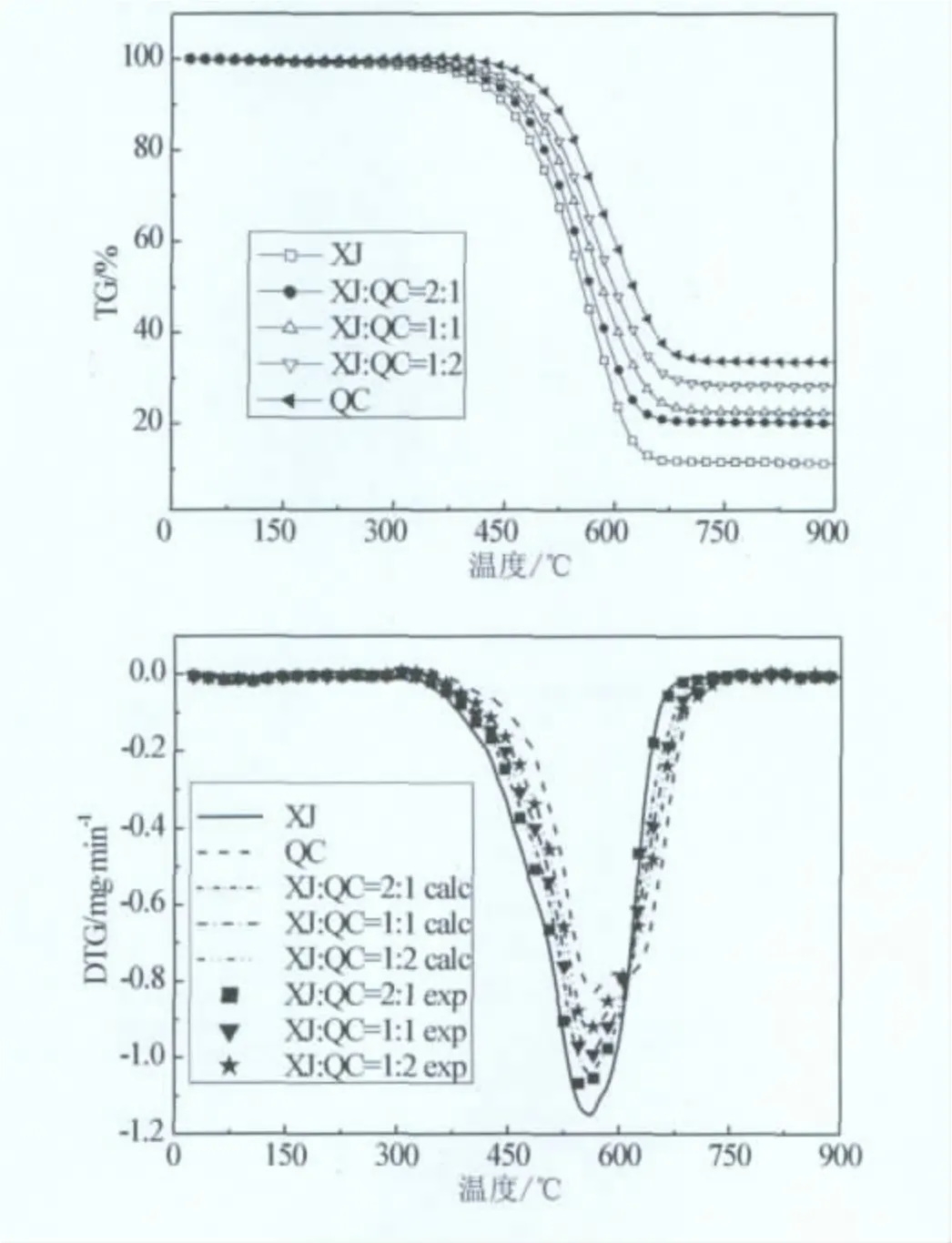

式中:(dG/dt)A和(dG/dt)B分别为A 煤种和B煤种的燃烧速率;xA和xB分别为A 煤种和B 煤种在混煤中的质量分数。混煤热重实验的TG -DTG 曲线如图1 和图2 所示。

2.1 灵新煤与乾程煤掺烧

从图1 可看出,灵新煤与乾程煤单独燃烧时,灵新煤的热重燃烧曲线明显比乾程煤靠近低温区;灵新煤的着火、燃烬及整个燃烧过程均比乾程煤提前,这主要是由于灵新煤的燃料比(1.79)与乾程煤(2.54)相差较大,其燃烧性能明显优于乾程煤。当灵新煤与乾程煤掺烧时,混煤的燃烧热重曲线介于参与掺混的两种单煤之间;并且随着混煤中乾程煤所占比例的提高,混煤燃烧失重曲线向高温区移动,混煤的着火性能变差,燃烬时间明显变长,燃烬性能变差。由图1 还可发现,混煤的着火温度接近于挥发分含量较高的灵新煤,而燃烬温度接近于挥发分较低的乾程煤。

图1 灵新煤掺烧乾程煤TG-DTG 曲线Fig.1 TG-DTG curves of blended coals of LX and QC

分析灵新煤与乾程煤掺烧的DTG 曲线可以发现,与单煤燃烧过程不同,混煤在燃烧过程中出现双峰,第一个峰为易燃峰,其接近于着火性能较好的灵新煤的最大燃烧速率峰;第二个峰为难燃峰,其接近于燃烧性能较差的乾程煤的最大燃烧速率峰。G1与G2分别表示易燃峰与难燃峰下烧掉的燃料量,通过计算得出:当乾程煤的掺混比例分别为33.3%,50.0%及66.7%时,难燃峰的燃烧量占总燃烧量的比值G2/ (G1+G2)分别为23.3%,39.0%及63.1%,这表明在灵新煤的燃烧过程中伴随着部分乾程煤的燃烧。

图2 新井煤掺烧乾程煤TG-DTG 曲线Fig.2 TG-DTG curves of blended coals of XJ and QC

比较图1 中混煤燃烧的理论DTG 曲线与实验DTG 曲线可以发现:在300 ~470 ℃混煤的实验燃烧速率与理论燃烧速率非常接近;在470 ~600 ℃混煤的实验燃烧速率明显大于理论燃烧速率;在650 ℃之后,混煤的实验燃烧速率与理论燃烧速率也非常接近。造成这种现象的主要原因是:乾程煤的着火温度为498 ℃,在300 ~470 ℃燃烧的全部为灵新煤;在470 ~600 ℃灵新煤与乾程煤同时燃烧,两种单煤之间发生了强烈的协同交互作用;灵新煤的燃烬温度为514 ℃,在600℃之后,燃烧的全部为乾程煤。由表2 可知,混煤的易燃峰对应温度为470 ℃左右,而难燃峰对应的温度为600 ℃左右。由此可见,混煤燃烧过程中组分煤种之间的交互作用主要发生在DTG 曲线的难燃峰与易燃峰之间。

表2 混煤燃烧的特征温度Tab.2 Characteristic temperatures of blended coals

2.2 新井煤与乾程煤掺烧

从图2 中可看出,当新井煤与乾程煤掺烧时,不同配比下混煤的燃烧失重过程与单煤非常相似,在DTG 曲线上也没有出现“双峰”现象。这主要是由于新井煤的燃料比 (2.30)与乾程煤(2.54)相差不大,燃烧性能非常接近,两种单煤的燃烧过程几乎同时进行。通过比较图2 中混煤燃烧的理论DTG 曲线与实验DTG 曲线,可以发现:在混煤的整个燃烧过程中,实验DTG 曲线与理论DTG 曲线之间没有明显的差异。这说明,两种燃烧性能差异较小的煤种混烧时,在燃烧过程中两种单煤之间不会发生明显的协同交互作用。

3 混煤的燃烧特性研究

3.1 配比对混煤燃烧特性的影响

本文采用着火指数Cb[3]来反映混煤在燃烧前期的反应能力,利用燃烬指数Hj[4]来反映混煤在燃烧后期的燃烬性能,其表达式如下:

式中:Ti为着火温度,℃;(dG/dt)max为最大燃烧速率速率,mg·min-1;Tmax为最大燃烧速率对应速率,℃;Th为燃烬温度,℃;ΔTh为DTG 后半峰对应的温度区间,℃;ΔT 为DTG 总峰宽对应的温度区间,℃。混煤着火及燃烬指数随配比的变化规律如图3 所示。

图3 混煤的燃烧特性指数随配比的变化规律Fig.3 Change rule of blended coal combustion characteristic index with blended ratio

从图3 (a)中可看出,灵新煤的着火指数Cb和燃烬指数Hj均大于乾程煤,这主要是由于灵新煤的燃料比(1.79)明显低于乾程煤(2.54),燃烧的反应能力高于乾程煤。灵新煤与乾程煤掺烧时,随着乾程煤掺混比例的提高,混煤的着火特性和燃烬特性均表现出降低的趋势,且混煤的着火特性随配比基本呈线性变化。当乾程煤的掺混比例小于50%时,混煤的燃烬特性随配比呈线性变化;而当乾程煤的掺混比例大于50%时,混煤的燃烬指数突降,燃烬性能大幅度下降。由此可见,性能差异较大的煤种掺烧时,难燃煤所占比例提高到一定程度会导致混煤燃烬性能的急剧下降。从图3 (b)中可看出,当新井煤与乾程单独燃烧时,由于新井煤的挥发分含量较高,其着火性能优于乾程煤;并且随着乾程煤掺混比例的提高,混煤的着火特性基本呈现出线性降低的趋势。而由于灵新煤的燃料比(2.30)和乾程煤(2.54)相差不大,两种煤掺烧后混煤的燃烧特性没有明显的变化。

3.2 氧浓度对混煤燃烧特性的影响

煤粉在锅炉炉膛内的燃烧过程中,随着燃烧反应的进行,炉膛中的氧气逐渐被消耗,氧浓度将从最初空气中的21%逐渐降低到炉膛出口的3% ~4%,煤粉的燃烬过程实际是在低氧浓度下进行的。因此,有必要研究燃烧过程中氧浓度的变化对混煤燃烧特性的影响。综合燃烧特性指数[3]S 综合考虑了煤的着火及燃烬过程,本文利用该指数来评价氧浓度变化对混煤燃烧特性的影响,其表达式如下:

式中:(dG/dt)mean为平均失重速率,mg·min-1。灵新煤与乾程煤混烧时,在不同氧浓度下综合燃烧特性随配比变化规律如图4 所示。

图4 不同氧浓度下混煤的综合燃烧特性随配比的变化规律Fig.4 Change rule of blended coal comprehensive combustion characteristic index with blended ratio under different oxygen concentration

由图4 可见,在相同的掺混比例条件下,混煤的综合燃烧特性随氧浓度的降低而下降,这主要是由于氧浓度的降低使氧气很难附着到煤粉颗粒表面与煤中可燃质进行燃烧反应,降低了煤的着火性能;另一方面是氧浓度的降低使焦炭在燃烧后期的燃烧状况恶化,降低了煤的燃烬特性。此外还可发现,随着混煤中易燃煤掺混比例的降低,氧浓度对混煤综合燃烧特性的影响逐渐降低。当易燃煤与难燃煤混烧时,易燃煤的快速燃烧会导致难燃煤焦炭在燃烧后期氧气不足,燃烬性能变差。因此,易燃煤掺混比例的减少会降低易燃煤在燃烧过程中对氧气的竞争,降低对难燃煤燃烧性能的影响。由此可见,适当提高氧气浓度对混煤的燃烧是非常有利的,特别是当两种燃烧性能差异较大的煤种掺烧时。

4 混煤的燃烧动力学特性研究

燃烧反应动力学参数的求取方法有很多,随着热重分析技术的进步,越来越多的研究者利用热重分析求解燃烧过程中的动力学参数。本文采用Coats-Redfern 积分法[5]来求解程序升温燃烧过程中的动力学参数。根据Coats-Redfern 方程:

n≠1 时,

式中:m0为样品的初始质量;m∞为样品的最终质量;m 为样品燃烧反应某一时刻的质量;β 为程序升温速率。

文献[6]通过实验证明,阿仑尼乌斯方程不能用来描述一个温度范围很宽的燃烧过程,当所选温度区间较宽时,得到的动力学参数将与实际值产生较大的误差。在不同的温度区间,所得到的燃烧反应动力学参数是不同的,应该分别求解不同燃烧温度区间的动力学参数。本文将煤的燃烧过程分为两个区间:低温区(Ti-Tmax)和高温区(Tmax-Th),在两个温度区间内均采用上文提到的Coats-Redfern 积分法来求解程序升温燃烧过程中的动力学参数。本文以灵新煤与乾程煤掺烧的混煤为例求解了两种单煤在不同配比下混煤的动力学参数,具体数据见表3。

表3 混煤燃烧动力学参数Tab.3 Kinetic parameters of blended coal combustion

从表3 可看出,在不同的温度区间所得到的动力学参数是不同的,这与文献[8]得到的结论是一致的。低温区的活化能明显高于高温区的活化能,这说明在低温区需要较高的能量来维持燃烧反应的进行。焦炭的燃烧主要发生在高温区,但其燃烧过程却只消耗了较小的能量,发生这种现象的主要原因一方面可能是煤中矿物质在高温区的催化反应所致[7],另一方面是燃烧前期释放的热量对后期的燃烧过程的促进作用。表3 中的活化能是在分段温度区间得到的,因而不能用来描述煤在整个燃烧过程中的反应活性,本文采用文献[7]中提到的平均活化能Em的概念来描述煤在整个燃烧过程中的活化能,其表达式如下:

式中:E1~En为不同温度区间的活化能,kJ·mol-1;F1~Fn为不同温度区间的失重质量分数,%。灵新煤掺烧乾程煤平均活化能Em数据见表4。

表4 混煤燃烧平均活化能EmTab.4 Mean activation energy Em of blended coal combustion

从表4 中可以看出,灵新煤燃烧过程中的平均活化能小于乾程煤,这与灵新煤的反应活性大于乾程煤有直接关系。同时可发现,混煤的平均活化能明显低于两种单煤加权平均计算的结果,且随着混煤中活性较低煤种掺混比例的提高,平均活化能相反地表现出了降低的趋势,这与文献[8 ~10]中所得实验结果是一致的。从上文得出的结论可知,随着混煤中高活性煤种掺入比例的提高,混煤的反应活性也随之提高,而通过活化能评判得出的结论正好与之相反。造成这种现象的主要原因是:两种单煤的燃烧性能差异较大,在燃烧过程中发生了剧烈的协同交互作用。由此可见,当两种性能差异较大的煤种掺烧时,不能简单地从活化能的大小来判断混煤燃烧的反应活性。

5 结论

(1)燃烧性能差异较大的煤种掺烧时,在混煤燃烧DTG 曲线的易燃峰与难燃峰之间会发生明显的协同交互作用;而燃烧性能接近的煤种掺烧时,不会发生明显的协同交互作用。

(2)混煤的着火特性接近于易燃煤,而燃烬特性接近于难燃煤。随着混煤中易燃煤掺混比例的提高,混煤的燃烧特性得到改善;但当难燃煤的掺混比例大于50%时,混煤的燃烬特性将大幅度下降。氧浓度的增加可以提高混煤的燃烧特性,但随着混煤中易燃煤含量的减少,氧浓度对混煤燃烧特性的影响逐渐降低。

(3)性能差异较大的煤种掺烧时,燃烧过程中组分煤之间发生了强烈的交互作用,因此不能通过活化能的大小来判断混煤燃烧的反应活性。

[1]段学农,朱光明,焦庆丰,等.电厂锅炉混煤掺烧技术研究与实践[J].中国电力,2008,41 (6):51-54.Duan Xuenong,Zhu Guangming,Jiao Qingfeng,et al.Research and practice of blended coal combustion technology in power plant boiler [J].Electric Power,2008,41(6):51-54.

[2]Haas J,Tamura M,Weber R.Characterisation of coal blends for pulverised fuel combustion [J].Fuel,2001,80 (9):1317-1323.

[3]孙学信.煤粉锅炉燃烧试验技术与方法[M].北京:中国电力出版社,2001.

[4]方立军,高正阳,阎维平.利用热天平对电厂混煤燃烬特性的实验研究[J].华北电力技术,2001,(1):7-9,24.Fang Lijun,Gao Zhengyang,Yan Weiping.Experiment study on burn out characteristic of blended coal in power plant by thermobalance [J].North China Electric Power,2001,(1):7-9,24.

[5]胡祖荣,史启祯.热分析动力学[M].北京:科学出版社,2001.

[6]陈义良,张孝春,孙慈,等.燃烧原理[M].北京:航空工业出版社,1992.

[7]Xu Y,Zhang C,Xia J.Experimental study on the comprehensive behavior of combustion for blended coals [J].Asia-Pacific Journal of Chemical Engineering,2010,5 (3):435-440.

[8]谢克昌.煤的结构与反应特性[M].北京:科学出版社,2002.

[9]平传娟,周俊虎,程军,等.混煤热解反应动力学特性研究[J].中国电机工程学报,2007,27 (17):6-10.Ping Chuanjuan,Zhou Junhu,Cheng Jun,et al.Research on the pyrolysis kinetics of blended coals [J].Proceedings of the CSEE,2007,27 (17):6-10.

[10]宁国睿.低热值石炭煤掺烧比例分析[J].电力科学与工程,2008,24 (1):38-40.Ning Guorui.Study on mixed firing proportion about low calorific value carboniferous coal [J].Electric Power Science and Engineering,2008,24 (10):38-40.