草甘膦母液膜处理技术研究的探讨

2012-12-25佘慧玲姜胜宝詹波祝小红崔小芳黎星

佘慧玲,姜胜宝,詹波,祝小红,崔小芳,黎星

(浙江新安化工集团股份有限公司,浙江 建德 311600)

草甘膦母液膜处理技术研究的探讨

佘慧玲,姜胜宝,詹波,祝小红,崔小芳,黎星

(浙江新安化工集团股份有限公司,浙江 建德 311600)

阐述了草甘膦母液中的主要杂质成分及杂质的量平衡,并结合当前膜法母液处理工艺流程,剖析了该工艺存在的突出问题和必须突破的技术难点,探讨了草甘膦母液处理的研究方向。

草甘膦;母液;膜处理;磷元素;回收利用

草甘膦是一种低毒、高效、广谱的灭生性除草剂。由于具有药效好、用药安全、使用成本低等突出优点,目前它已成为全球产量和用量最大的农药品种,同时也是世界上增长最快的除草剂。目前全球草甘膦产能突破100万t/a,其中国内产能超过70万t/a,实际年产量约30万t,预计未来5~10年内仍然具有良好的市场前景。

草甘膦的生产工艺主要有两种,一种是甘氨酸法工艺,另一种是IDA法工艺,国内主要采用的是甘氨酸法工艺。草甘膦生产中会产生大量的母液,由于该母液中溶解有1%左右的草甘膦,所以在2010年以前都是采用浓缩后配制10%水剂来消化,而这些水剂全部销往国内市场。随着社会环境意识的增强,近几年,我国逐渐加大各种农药生产“三废”的整治力度,大力鼓励制剂出口,严抓“三废”治理,目的是改变农药行业中将优质原药出口、农药生产过程中的“三废”污染国内环境的现状。2009年2月25日,农业部、工信部发布了第1158号公告,明确了国家对草甘膦行业“三废”整治的决心及目标[1]。草甘膦母液的去向问题一时成为公众关注的焦点。国内草甘膦生产企业及科研院所纷纷开展了母液处理技术的研究,并提出了各种处理工艺,其中膜法母液处理技术是目前众多母液处理技术中的热点,也是最有争议的一条工艺路线。

膜技术是一种高效分离技术,在海水淡化等领域具有广阔的应用前景。应用膜技术对草甘膦母液进行分离处理,是利用膜的选择分离特性,将草甘膦母液转化为易处理的组分单元,然后再进行后续处理。关于膜法母液处理技术的应用情况,张海滨等[2]在“采用膜处理技术资源化回收草甘膦母液废水的研究”一文中明确指出了母液中的杂质成分具有潜在的环境风险,并介绍了通过膜处理将草甘膦母液分为三个部分后,分别进行相应的处理,可以解决草甘膦的母液问题。但该文并未对膜法母液处理技术进行详细介绍,而且对膜技术在草甘膦母液处理应用过程中存在的问题没有讨论,对于母液用于配制30%水剂的环境风险等问题亦未加说明。为增进大家对膜法草甘膦母液处理技术进展的了解,笔者结合自身从事草甘膦母液处理技术的研究情况,拟从草甘膦母液中的杂质成分及杂质的量平衡等方面进行介绍,着重讨论目前膜法母液处理工艺中存在的技术难点和杂质的真实去向,并对膜技术的应用前景进行展望,以飨读者。

1 草甘膦母液中的杂质、含量及来源

1.1 甘氨酸法草甘膦母液杂质的来源及成分[3]

1.1.1 甘氨酸法母液中杂质的来源及主要成分

甘氨酸法草甘膦是以甘氨酸、亚磷酸二甲酯、多聚甲醛、盐酸、液碱等为主要原料,以三乙胺为催化剂,以甲醇为溶剂,通过解聚、加成、缩合、水解等反应步骤合成而得。

主反应如下:

该工艺中草甘膦收率一般在 左右 (以甘氨酸计),磷元素的有效利用率只有62%左右,其他约占38%未被利用的的磷元素中,约2~3%存在于低浓度生产废水中,剩余的存在于草甘膦母液中。草甘膦母液的产生量约5 t/t草甘膦,其已知主要成分及含量为:草甘膦1.0%、增甘膦 甘氨酸 甲基草甘膦亚磷酸根2.0% 、羟甲基磷酸0.8% 。1.1.2 草甘膦生产过程中磷元素平衡

为便于对草甘膦母液中杂质总量的了解,表1中列出了草甘膦生产中磷元素和甘氨酸基团的平衡数据。

表1 吨草甘膦生产中磷元素和甘氨酸基团平衡情况

草甘膦合成中,由亚磷酸二甲酯或甘氨酸发生反应生成的目标产物及副产物都为难挥发性物质,所以副产物最后主要存在于母液中,仅有少部分通过汽沫夹带、渗漏、工艺洗涤等方式进入生产过程中的低含量废水中,该部分废水可通过除磷处理和生化处理达标排放。通过权威机构测定母液中已知杂质的含量,累计总量与母液中总磷的量吻合,只有2.2%的磷元素和2.6%的甘氨酸基团的杂质无法判断具体结构或损失。吨产品草甘膦所产生的母液中,仅已知的有机物杂质就达到415 Kg(其中包括草甘膦50 kg)。而实际上通过烘干法除去氯化钠和水分后测定的母液中固体则达到550 kg。

1.2 IDA法草甘膦母液杂质的来源及成分

与甘氨酸法草甘膦母液相比,从双甘膦为起始原料的IDA法草甘膦母液相对杂质较少,无氯化钠等无机盐,主要有害成分是甲醛、甲酸及双甘膦氧化过程中产生的其它副产物。IDA法草甘膦母液的主要成分如表2所示。

表2 IDA法草甘膦母液的主要成分及含量

2 草甘膦母液膜处理技术

2.1 膜处理技术原理

膜处理技术是根据化合物分子量的大小采用膜材料进行选择性分离的技术。利用膜的选择性分离是实现大分子物质和小分子物质的分离、纯化、浓缩的过程。它与传统过滤的不同在于膜可以在分子范围内进行分离。膜分离过程为物理过程,无相变和化学反应,在大分子有机物与无机离子和水等小分子物质的分离上有广泛的应用。

草甘膦母液膜处理技术即是利用膜的选择性分离原理,根据母液中各杂质成分的分子量及电荷状态不同,先将母液中的无机盐(或小分子物质,如甲醛、甲酸等)分离,然后再分离草甘膦和增甘膦(或双甘膦)等,最后得到含草甘膦含量较高的膜浓液,将其进行草甘膦回收或配制成30%水剂。

2.2 甘氨酸法草甘膦母液处理工艺

2.2.1 甘氨酸法草甘膦母液处理工艺流程

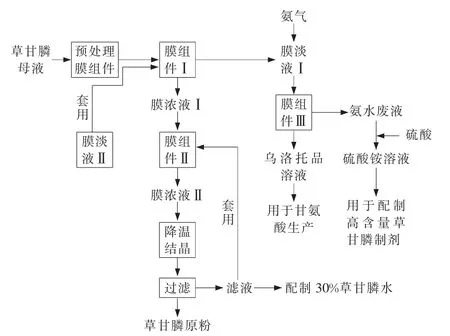

随着膜处理技术在草甘膦母液处理中应用研究的不断深入和完善,逐步形成较理想的膜处理工艺流程如图1:

图1 甘氨酸法草甘膦母液膜处理工艺流程简图

而在图 所示的膜法母液处理流程原型上还存在着进一步改进和优化的思路。改进思路包括:(1)图1中的膜淡液Ⅰ不进行蒸发浓缩,而采用耐盐菌进行微生物处理,然后排放;或再进一步经膜纯化后,用于氯碱生产;(2)将图1中膜淡液Ⅲ输送至膜组件Ⅱ套用,可达到提高草甘膦回收率及降低工艺水消耗的双重目的;(3)图1中的膜浓液Ⅲ直接取草甘膦固体,剩余的高浓度液体再进行其它环保处理;(4)将膜浓液Ⅰ直接用于配制30%水剂。

2.2.2 甘氨酸法母液膜处理流程中的物量平衡分析

为了便于计算和表达,对图1中的物量和含量取定值(平均值)进行数据分析,如表3。

2.2.3 膜法母液处理技术的技术难点及可行性分析

2.2.3.1 技术难点

(1)膜的寿命

膜是膜技术的核心。对于草甘膦母液这样成分复杂的体系,极易造成膜污染,会缩短膜的寿命。据报导,一般工业废水处理用膜的寿命约一年左右,而对于草甘膦母液这种高浓度有机物废水体系,膜的寿命又会进一步缩短,而且膜的成本高昂,母液膜处理装置的维护和运行成本很高。据悉,有厂家将膜处理回收的工业盐用于氯碱生产,使得原本能使用6年的进口氯碱膜在使用2年后频繁出现故障。

表3 吨草甘膦生产中膜处理过程中有机物分配情况简表

膜处理的逃逸率和分离彻底性问题

膜处理的原理是根据物质分子大小进行渗透分离,而草甘膦母液中大部分有机杂质与草甘膦的结构相似,分子量也相差不大,因此,母液的分离,对膜的选择透过性的要求非常高,目前还未发现可将草甘膦母液中不同分子量的有机物彻底分离的报道,无法做到通过膜将草甘膦从众多有机物中有效分离出来,只能大致分成草甘膦含量较高和含量较低的有机相。

而且在膜分离的过程中逃逸率的问题目前还不可避免,在分离小分子氯化钠和水的时候,有机物的逃逸率仍然较严重,含盐淡液生化处理困难,而且高含盐量的废水即使其它指标达到排放标准也无法排放。因此,目前已产业化的膜处理工艺采用的是通过浓缩处理,回收工业盐,馏分通过生化处理达标排放,少量浓缩残液通过焚烧或配制30%水剂消耗。

(3)膜浓液Ⅱ的出路问题

在膜处理工艺中,如果只是将氯化钠和水进行分离,膜浓液Ⅰ就用于配制30%水剂,则会将母液中97%的有机杂质带入到水剂中,严重影响制剂稳定性,因而限制了母液加入量,同时这种做法也违背了第1158号公告的初衷。

如果采用多级膜处理工艺,对回收草甘膦相的有机物进行减量分离,则将会如本文工艺中一样产生膜浓液Ⅱ,该部分有机相主要含增甘膦等大分子有机物,而且含量高、总量大,根据表3中分析数据,吨草甘膦产生该有机相0.6吨,含有机物35.8%,占母液中有机杂质总量的39%。一般的氧化、生化法即使能处理,不仅处理成本高,而且将产生大量的含磷危险固废,会造成新的污染。妥善解决这部分废液的出路是影响该工艺的关键问题之一,否则将仍然回到母液焚烧这条路上。

(4)膜淡液Ⅲ的出路问题

采用多级浓缩提取草甘膦的膜处理工艺,对于小分子的有机杂质将会形成膜淡液Ⅲ,据悉可以采用套用的处理思路解决。该部分废水相吨草甘膦产生量0.3 t,占母液中杂质总量的12% ,在不停的套用中杂质成分会越来越多,或者进入膜浓液Ⅱ或膜浓液Ⅲ中,增加其它废水的处理负荷,失去套用的意义。

含盐淡液的后续处理问题

含盐淡液中氯化钠含量超过10%,直接蒸发浓缩,能耗高,经济性差。采用嗜盐菌微生物处理等方法,可将淡液中的总磷及CODCr降至排放标准,在国外和沿海可以直接排入大海。但我国草甘膦生产企业一般分布在内陆,大江、大湖都是我国重要饮用水水源,若直接排入水体,必然会造成极大的城市饮用水安全隐患。随着国家环保政策的严厉,水体中无机盐的检查力度将会更大,这种处理方法很难实现。

(6)处理成本

膜技术的处理成本包括原料消耗、公用工程消耗、新增废水处理以及膜组件维护等四个方面。其中公用工程、膜组件维护和新增废水处理占主要部分。仅膜淡液Ⅰ蒸发所耗的蒸汽就达3.05 t蒸汽 /t草甘膦,即使采用节能蒸发(按 0.5 t蒸汽/t馏分算),费用为540元;以膜的使用寿命为1年计算,其维护成本就在500~1000元/t草甘膦;新增废水及有机相残液的处理预计将在1000元/t草甘膦以上。2.2.3.2 可行性分析

膜法母液处理技术的根本意义在于通过膜分离回收母液中有用成分来对母液进行处理。该技术在第一步的应用是成功的,有效降低了母液中氯化钠的含量,并将母液进行大幅度的提浓。但膜法处理始终只是一个物理分离过程,其有机杂质没有得到任何转化,目前仅仅只对占杂质总量9%的草甘膦进行了回收利用,而对其它杂质没有有效处理的相关措施,在膜处理工艺介绍中都回避了关于母液中大量有机杂质去向的说明。草甘膦母液中存在的500 Kg杂质究竟去了哪里呢?无非有两个途径:一是与从母液中回收的草甘膦一起进入到30%水剂中,将原来的10%水剂变成了30%;二是形成高浓度废水通过焚烧或填埋或其它特殊途径处理。

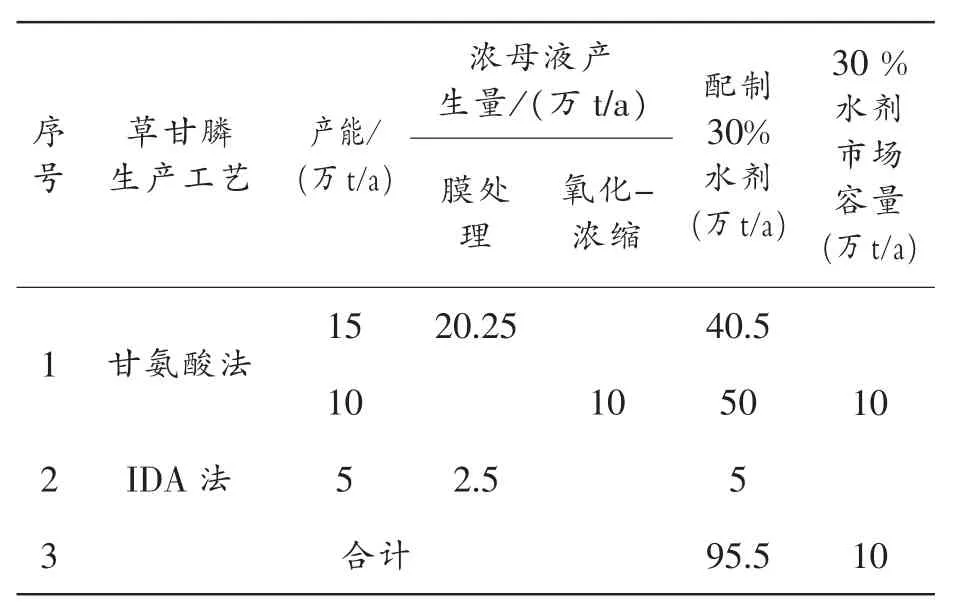

根据秦龙等[4]在“高含量草甘膦水剂中添加草甘膦母液的可行性研究”一文中的研究结果,为了保证30%水剂的稳定性,草甘膦母液在水剂中的加入量会受到很大的限制,不可能随意地在水剂中添加母液。我国草甘膦生产和母液处理情况及30%水剂市场情况分析如表4所示。

表 我国草甘膦生产浓母液配制 水剂情况

从表4可以看出,采用配制30%水剂消耗浓母液的方式处理草甘膦母液,全国将会产生95.5万t/a 30% 水剂,然而30% 水剂的国内市场容量只有10万t/a,同时国外市场对水剂中的杂质等指标控制严格,其稳定性和药效要求较高,采用母液配制的水剂根本无法出口。而国内市场通过该方法仅仅只能消化10.5%的母液量,远远无法解决草甘膦母液的出路问题。可见,用于配制30%水剂的方法即使政策允许,市场也无法消化。

如此,母液中的500 kg左右的杂质只能通过焚烧或填埋等进行处理。按目前国内固废的处理成本,每吨固废的处理成本在3000元左右,则每吨草甘膦对应母液的处理成本就近4000元,加上膜处理成本,总处理成本接近5000元/t草甘膦,如此高昂的费用,当前国内草甘膦企业难以承受。

2.3 IDA草甘膦母液处理工艺

IDA法草甘膦母液主要来源于双甘膦氧化后得到草甘膦后剩下的废液。

事实上,IDA法草甘膦工艺中,草甘膦母液仅是该工艺产生废液中的一种,而更难处理的是双甘膦母液。双甘膦母液中除含甲醛、甲酸、双甘膦等有机成分外,还含高达18%左右的氯化钠,属于比草甘膦母液更难处理的高盐有机废水。据透露,Monsanto公司到目前为止都尚未完全解决该难题。采用膜技术,先将双甘膦母液中的无机盐分离、浓缩,回收部分双甘膦。浓液进行焚烧或深埋,淡液再采用耐盐菌进行生化处理,然后排放。而高浓度含盐废水的排放同样遇到甘氨酸法母液膜处理淡液排放的问题,势必会对国内饮用水体系产生重大的安全隐患,是我国绝对禁止的排放途径。

鉴于膜法研究的重点是草甘膦母液,因此本文中将不再赘述双甘膦母液的处理情况,以下重点讨论IDA法草甘膦母液的膜处理工艺。

2.3.1 IDA法草甘膦母液膜处理工艺流程

图2 IDA法草甘膦母液处理工艺流程简图

图2所示的母液处理流程仅是膜法的一种,亦有在上述基础上进行改进的工艺,如膜淡液Ⅰ不经膜组件Ⅲ而直接氧化、生化处理,然后排放等。

草甘膦母液经泵输送先经预处理膜组件除去悬浮性污染杂质,然后进入膜组件Ⅰ进行一级分离,得到膜淡液Ⅰ和膜浓液Ⅰ。其中,膜淡液Ⅰ的主要杂质为甲醛。膜浓液Ⅰ继续进入膜组件Ⅱ进行二级分离,分别得到膜淡液Ⅱ和膜浓液Ⅱ。膜淡液Ⅱ回流至膜组件Ⅰ的进口循环套用。膜浓液Ⅱ经降温、结晶、过滤后,分别得到草甘膦固体及滤液,其中,滤液回流至膜组件Ⅱ进口进行循环套用,套用10~20次后,停止套用,滤液经水洗及膜分离后用于配制30%草甘膦水剂。

膜淡液Ⅰ与氨气充分反应后,进入膜组件Ⅲ进行分离,分别得到含乌洛托品15~25%的膜浓液和含氨水的膜淡液。其中,含乌洛托品的溶液可用作合成甘氨酸的催化剂。含氨水的膜淡液与硫酸中和反应后得到硫酸铵溶液,可用作草甘膦制剂的生产。

2.3.2 IDA法草甘膦母液膜处理技术存在的技术难点及可行性分析

2.3.2.1 技术难点

IDA法草甘膦母液不含无机盐,主要杂质是甲醛、甲酸及未转化完的双甘膦等,相比甘氨酸母液要纯净,而且国内在膜分离方面的研究已较深入,并获得了产业化应用。但由于 法草甘膦母液的特殊性,该工艺目前在应用中仍存在不少技术难点,主要集中于两点:

(1)含甲醛废液处理

图1所示的工艺是含甲醛废液(膜淡液Ⅰ)与氨气反应,经三级膜分离,形成含乌洛托品的混合溶液和含氨水的混合溶液两部分。含乌洛托品的混合溶液中仍含有一定浓度的草甘膦、双甘膦及甲酸等杂质,若直接用于生产甘氨酸,势必要影响甘氨酸的品质。也有从含乌洛托品的混合液中结晶取出乌洛托品固体的方法,但剩余液体的出路问题目前尚无办法解决。含氨水的混合液与硫酸反应生产含硫酸铵的混合液后,仍含有大量的有机杂质,若用于配制草甘膦制剂,必然会将杂质带入其中,影响制剂产品的稳定性,而且会将其中含有的有毒有害杂质带入环境,造成新的污染。

因此,须开发新的甲醛废液处理方法,以完善膜处理工艺。

(2)取粉后草甘膦母液的出路

取粉的母液中草甘膦含量较高,还含有其他的有机杂质,尽管目前工艺采用的是循环套用思路,但由于要保证取出原粉的质量,因此必然会导致母液中杂质的积累,无法实现长期循环。循环结束后的母液用于配制30%水剂的方案,与甘氨酸法草甘膦母液的处理思路一样,母液中所含的大量有机物将以通过水剂的方式转移至环境中,造成新的污染。可见,开发取粉后的母液处理技术仍是该工艺必须面对的核心问题之一。

2.3.2.2 可行性分析

IDA法草甘膦母液膜处理工艺能从母液中提取80%左右的草甘膦固体,可以提高草甘膦干粉的总收率。但无论是甲醛的综合利用,还是硫酸铵用作草甘膦制剂的助剂,都无法完全解决甲醛废液及母液的出路问题。

综上所述,IDA法草甘膦母液膜处理技术仍需开展含甲醛废水的综合治理及滤液的后续处理研究,不解决这些难点,该技术在应用过程中会始终存在着潜在的环境危害。

3 草甘膦母液处理技术前景展望

当前,草甘膦母液的出路问题仍是公众关注的焦点之一。草甘膦母液处理技术的研究和探索仍在持续之中。从目前草甘膦市场情况及国家的政策方面来看,草甘膦母液处理的技术研究,一是处理成本要能为生产企业所接受,二是处理方法要适应当前及今后国家的行业政策,即资源综合利用,经济、环境效益良好等。

膜法草甘膦母液处理技术已在国内不少大型草甘膦企业获得了产业化应用,但从母液中杂质的总磷平衡出发,可以明确看出:膜技术只是实现了母液中不同成分的相对分离,只是将母液中的有机物进行了重新分配,并没有得到有效的回收、转化或消失。而且母液中的主要有机杂质仍集中用于配制30%水剂,仍然会转移至生态环境,造成新的污染。同时,母液中剩余的其它有机成分目前仍没有有效的处理方法,如果转移成危险固废处理,费用高昂,生产企业难以接受。

可见,由于膜法草甘膦母液处理技术的局限性,除非在膜的质量及分离效率获得质的突破,否则,膜法母液处理技术的应用前景就会受到巨大的限制。

事实上,草甘膦母液中含大量的磷元素,而磷是一种宝贵的战略资源,如果能从磷元素的回收及综合利用角度出发,而不是将目光仅仅停留在母液中这几种已知的成分上,去回收其中的一种或几种少数有用物质,那么我们的研究将可能开辟一条全新的道路。现在已经有单位开发出了“高含磷废水磷资源回收利用”的处理工艺,在万吨级装置上实现了产业化应用,而且装置运行状况良好,创造了良好的经济、社会效益。该工艺的应用前景十分看好,有望成为有机磷农药和磷化工中含磷废水处理的共性技术[5]。

[1]郝祥忠.1158号公告对草甘膦水剂生产的影响及对策[J].安徽化工,2009,35(4):9-11.

[2]张海滨.采用膜处理技术资源化回收草甘膦母液废水的研究[J].农药科学与管理,2011,32(2):31-33.

[3]黄明.甘氨酸法合成草甘膦中由甲醛引发的副反应研究[J].农药学学报,2010,12(1):37-41.

[4]秦龙.高含量草甘膦水剂中添加草甘膦母液的可行性研究[J].中国农药,2011,7(12):26-30.

[5]周曙光.草甘膦母液处理技术新进展 [J].中国农药,2012,8(5):5-8.

10.3969/j.issn.1007-2217.2012.03.002

2012-07-15