基于Dynaform的油底壳一次拉深成形探究

2012-12-21胡建华苏广才吕超珍

覃 天,胡建华,苏广才,吕超珍

(1.广西工业职业技术学院机械系,广西 南宁 530001;2.柳州五顺汽车配件厂,广西 柳州 545005;3.广西大学 材料科学与工程学院,广西 南宁 530004)

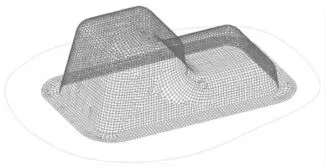

CN100 汽车发动机油底壳,是非常典型的“龙门口”类型的板料冲压拉深零件(如图1所示)。这种类型的零件变形程度大,尺寸精度高,拉延深度深为145 mm。拉深变形时的受力情况、金属变形情况以及流动规律都极为复杂[1],而且金属板料冲压的时候,容易出现起皱、破裂、减薄、未充分拉深和出现回弹量过大的问题[2]。在油底壳成形工序中,拉深是其中最为关键与最核心的部分。

图1 油底壳零件结构示意图

由于CN100汽车发动机油底壳是典型的“龙门口”类型的板料冲压拉深零件,拉深次数的多少,与企业的生产成本是直接关联的。因此,为了得到CN100 汽车发动机油底壳最佳的拉深工艺方案,本文探讨了一次拉深成形工艺方案的可行性。

1 展开获得坯料轮廓线

合理地确定油底壳毛坯的尺寸及其形状非常重要,像油底壳这种“龙门口”类型的零件,拉伸的时候各处变形的不均匀,会导致工件型腔进料的不均匀,所以零件的品质相对是难以控制的[3]。因此,对零件的冲压毛坯在大批大量生产之前,就应该对其形状进行优化设计,提高板料的成型品质[4],获得表面品质高并且板厚变化均匀的零件。

Dynaform 发展到5..5的版本时,增加了“BSE”即“坯料工程”,可以帮助用户准确地预测出毛坯的外形尺寸,帮助用户缩短计算毛坯的时间,缩短制造的周期[5]。零件展开后所得到的毛坯展开线,如图2所示;毛坯的长度与宽度,如图3所示。

图2 毛坯展开轮廓线

2 工艺方案

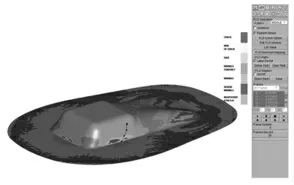

此方案参照Dynaform“坯料工程”里面展开的坯料轮廓线,以该轮廓作为边界做出板料拉深件的毛坯(如图4所示),在理论上最合理,最省材料,最后冲压得出的结果,切边的外轮廓与零件成型的基本一致[6],在理论上最可行。

工艺参数:板料厚度为1.5 mm,凸凹模间隙一般取板料厚度的1.1 t,所以凸凹模间隙1.65 mm,摩擦系数在Dynaform 中,钢与钢之间的摩擦系数采用的是0.125,虚拟冲压速度2 000 mm/s。

图4 方案毛坯

图5 方案成形极限图

图6 方案板料减薄量图

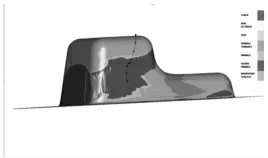

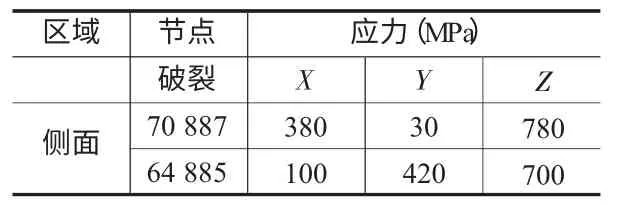

在油底壳的侧面取节点70 887(如图5),背面取节点64 885(如图5),这两个节点均为随机选取,详细探讨引起油底壳大面积破裂的应力因素。

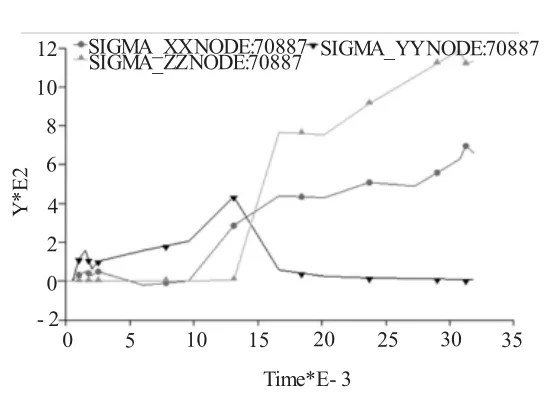

图8是节点70 887的正应力分量σxx,σyy,σzz,在X,Y,Z方向上随时间变化的曲线图。追踪节点70 887从冲压开始到冲压结束的运动轨迹(如图7所示)。

图7 节点70 887 轨迹图

图8 节点70 887 在XX、YY、ZZ方向的正应力

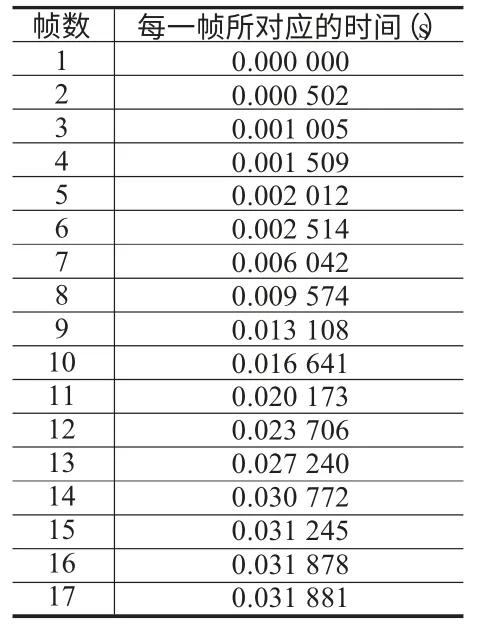

在成形极限图中观测该节点,发现当动画运行到第9 帧的时候(如图9所示),时间点为0.013 108 s(表1),油底壳侧面还没有裂,只是有破裂的趋势,而当动画运行到第10 帧(如图10),时间点为0.016 641 s(表1),发现油底壳侧面已经裂开,在图8中观测到在该时间点Z方向的应力达到一个极大值,约为780 MPa,在该时间点X方向的应力约380 MPa,在Y方向的应力约为30 MPa,在X、Y、Z 这3个方向上的应力关系为根据此可推断Z方向的应力是油底壳产生破裂的主要因素。

图9 节点70887 第9 帧的成形极限图

图10 节点70 887 第10 帧的成形极限图

图12是节点64 885的正应力分量σxx,σyy,σzz,在X、Y、Z方向上随时间变化的曲线图。追踪该节点64 885 从冲压开始到冲压结束的运动轨迹(如图11)。在成形极限图中观测该节点,发现当动画运行到第9 帧(如图13所示),时间点为0.013 108 s(如表1所示),油底壳侧面还没有裂,也只是有破裂的趋势,而当动画运行到第10 帧(如图14所示),时间点为0.016 641 s(如表1所示),发现油底壳侧面已经裂开,在图12中观测到在该时间点Z方向的应力,约为700 MPa,而在该时间点X方向的应力约100 MPa,在Y方向的应力约为420 MPa,在X、Y、Z 这3个方向上的应力关系为根据此可推断,Z方向的应力是油底壳产生破裂的主要因素。

图11 节点64 885 轨迹图

图12 节点64 885 在XX、YY、ZZ方向的正应力

图13 节点64885 第9 帧的成形极限图

图14 节点64885 第10 帧的成形极限图

表1 成形极限图每一帧图所对应的时间

3 结束语

从各节点3个方向的应力曲线图可以看出,造成零件材料破裂的主要应力,是来自各个节点Z方向的应力,分别为780 MPa、700 MPa。另外一个原因,是最大应力与最小应力相差悬殊,从而引起破裂。从表2可以看出,在破裂的瞬间,节点70 887 Z方向的应力比最小的应力大750 MPa,节点64 885 Z方向的应力比最小应力大600 MPa。

表2 节点在3个方向的应力

在本方案明显可以看出,油底壳一次性冲压成形的可能性微乎其微,因为成形过程中破裂太严重,破裂的主要区域来自深盒区域,而且出现大面积拉裂的部位,基本是出现在深盒中段部位,改良的前景不太乐观,所以否决了油底壳的一次拉深成形的方案。

考虑采用二次拉深成型的可行性。在二次成形的结果,要重点考虑深盒部分,深盒容易拉裂,因为其深度达到145 mm。在考虑拉深工艺的时候,首先把深盒部分先拉出一部分,这个作为第一步,然后第二次拉深的时候,再完整第把整个油底壳完整的拉出来,以此作为拉深工艺的初步设想。

[1]龚红英,何丹农,张质良.计算机仿真技术在现代冲压成形过程中的应用[J].锻压技术,2003,(5):35-38.

[2]汪 锐,郑晓丹,等.复杂零件多道次拉深成形的计算机数值模拟[J].塑性工程学报,2001,(6):17-19.

[3]J Woodthorpe,R Pearce.The Anomalous Behavior of Aluminum sheets under Balanced Biaxial Tension [J].International Journal of Mechanical Science,1970,(12):341-360.

[4]R Hill.Plasticity Theory of Textured Aggregates [J].Proceeding of Camb.Phil.,1979,(85):150-179.

[5]彭颖红.金属塑性成形数值模拟技术[M].上海:上海交通大学出版社,1999.

[6]钟志华,李光耀,等.薄板冲压成型过程的计算机数值模拟与应用[M].北京:北京理工大学出版社,1998.