载荷对AuNi9/金镀层摩擦副摩擦磨损性能的影响

2012-12-14王新平肖金坤周科朝

王新平,肖金坤,张 雷,周科朝

(中南大学 粉末冶金国家重点实验室,长沙 410083)

金合金具有优异的导电、导热和接触电阻低而稳定等性能,以及抗氧化、抗硫化,在有机气氛中不易生成聚合物的特点,常被用作高端电接触材料,如卫星导电滑环中的电接触材料,为太阳帆板与卫星主体间传输电功率和电信号。由于金合金导电滑环具有体积小、密度低、传输电功率大和磨屑产生量少等特点,因此在卫星等宇航机构中得到广泛的应用[1-5]。随着卫星负载的仪器越来越多,电源系统提供的功率也要求越来越大,对导电滑环的性能提出了更高的要求:1) 电噪声低,以减小电信号在传输过程中的失真;2) 电刷与滑环间摩擦力小,保证电刷与滑环自由转动;3) 耐磨损,以提高导电滑环的使用寿命[1,6]。

一些研究表明,金合金和金镀层的主要磨损机理为粘着磨损和磨粒磨损,同时也出现脆断、微动和剥层磨损的现象。软的金镀层容易发生粘着磨损,通过添加一些合金元素,如Ni、Ag、Cu、Pd等,进行合金化,可以提高镀层的硬度,降低粘着磨损,但镀层硬度的提高会导致其脆性断裂的发生,只有在低载荷条件下应用才不需考虑其脆性的影响[7]。研究发现,镍镀层作为铜基体与金镀层的中间镀层,能使金镀层的磨损降低到最低。CONTEJR等[1]研究金合金滑环时发现,金镀层滑环表面存在许多犁沟,金丝电刷对金镀层滑环产生犁削,并认为提高金镀层的硬度可以降低其磨损,合理的刷/环硬度配比关系如下:金丝电刷硬度为(180±15)HV,金镀层滑环硬度为(130±15)HV。ANTLER和DROZDOWICZ[8]对金镀层的微动磨损进行了研究,发现金镀层容易发生转移,并且由于转移金属的加工硬化和细小硬质颗粒的生成,出现磨粒磨损现象。BANERJEE等[9]在分析银作电刷铜作滑环的摩擦副摩擦磨损过程中产生的磨屑时,发现磨损过程存在粘着、犁沟、抛光和熔化等效应。BROWN等[4]对无润滑状态的银丝电刷的磨损机制进行了探讨,电刷摩擦测试条件:电流密度为15 A/cm2、滑动速度为0.1~90 m/s、载荷为0.05 N,对偶为镀金铜环;本文作者认为电刷的磨损机制主要有摩擦接触面的粘着磨损、疲劳磨损及断裂等方式,并指出对于所用丝刷,粘着磨损是其主要的磨损机制。为保证电刷与滑环始终处于良好的接触状态,在电刷上施加合适的载荷是非常重要的,低载荷虽能够提高导电滑环的使用寿命,但会损害电接触的稳定性;高载荷能够降低电刷与滑环的接触电阻,改善电接触性能,但同时也提高了磨损率和增加了摩擦力[10-13]。随着航天事业的发展,需要开发更高性能的导电滑环,因而有必要对金合金导电滑环的摩擦磨损机理进行更深入的研究。本文作者以我国民用航天器主流环/刷材料为基本研究对象,采用不同载荷对AuNi9和金镀层对偶盘的摩擦磨损进行研究,并对其摩擦磨损机理进行探讨。

1 实验

基体材料为锡青铜,其尺寸为d60 mm×10 mm,硬度为30HRc。电镀前,需将基体表面抛光至粗糙度Ra=0.08 μm,然后用无水乙醇超声清洗干净,采用电镀方法制备了厚度约为 3 μm 金镀层。实验中采用AuNi9合金丝的直径为 480 μm,硬度为 250HV。在SFT-2M型销盘式摩擦磨损试验机上进行摩擦磨损实验,将AuNi9合金丝弯曲成半径为5 mm的半圆形,其圆弧顶端与金镀层表面垂直接触,AuNi9合金丝圆弧在金镀层表面滑动。根据导电滑环工况使用条件,试验载荷选用0.2和0.4 N两个条件,摩擦盘转速为100 r/min(滑动线速度为0.25 m/s),滑动总距离为20和40 km。试验环境为大气环境,温度为20 ℃,相对湿度为30%~60%。由精度为0.005 N的压力传感器采集摩擦因数数据,采用FEI Quanta-200型扫描电子显微镜(SEM)对试样磨损表面形貌和磨屑形貌进行观察。

2 结果与讨论

2.1 载荷对摩擦因数的影响

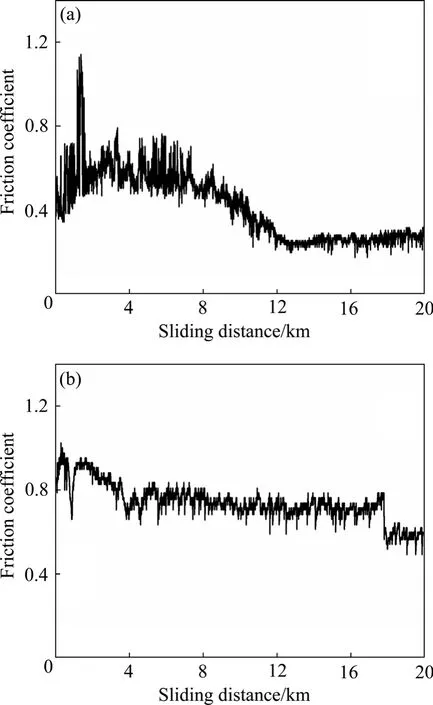

图1 载荷对金镀层摩擦因数的影响Fig.1 Effect of load on friction coefficient of Au coating:(a) 0.4 N; (b) 0.2 N

金镀层不仅具有抗氧化、抗硫化和抗表面污染等性能,还能保证电连接的长期可靠稳定,以及在滑动摩擦过程中起润滑的作用。当较软的金镀层与对偶材料产生摩擦时,金便向对偶表面转移形成转移膜,使摩擦发生在软金属与转移膜之间,从而降低滑动摩擦阻力。图1所示为金镀层在载荷分别为0.2 N和0.4 N条件下的摩擦因数曲线。由图1可知,在低载荷(0.2 N)条件下,摩擦因数维持在较高的状态,稳定摩擦因数为 0.8,但摩擦因数的变化比较平稳;高载荷(0.4 N)条件下,摩擦因数在前12 km滑动距离内波动幅度较大,此后摩擦因数变得非常平稳,稳定摩擦因数为0.3。高载荷初始阶段摩擦因数波动较大,这是由于金镀层在此阶段发生了较剧烈的磨损,大块的磨屑从金镀层中剥落引起摩擦因数的波动。当金镀层因磨损减薄至一定厚度时,高硬度的铜合金基体起到主要的承载作用,而摩擦面之间较薄软质的金镀层又具有良好的润滑效果,因此,该阶段摩擦因数低且平稳,同时镀层的磨损也因此减小。低载荷条件获得高而平稳的摩擦因数,其原因是金镀层在低载荷条件主要发生粘着而产生高的摩擦因数,但镀层未出现严重的破坏,故摩擦因数比较平稳。

2.2 载荷对金镀层磨损的影响

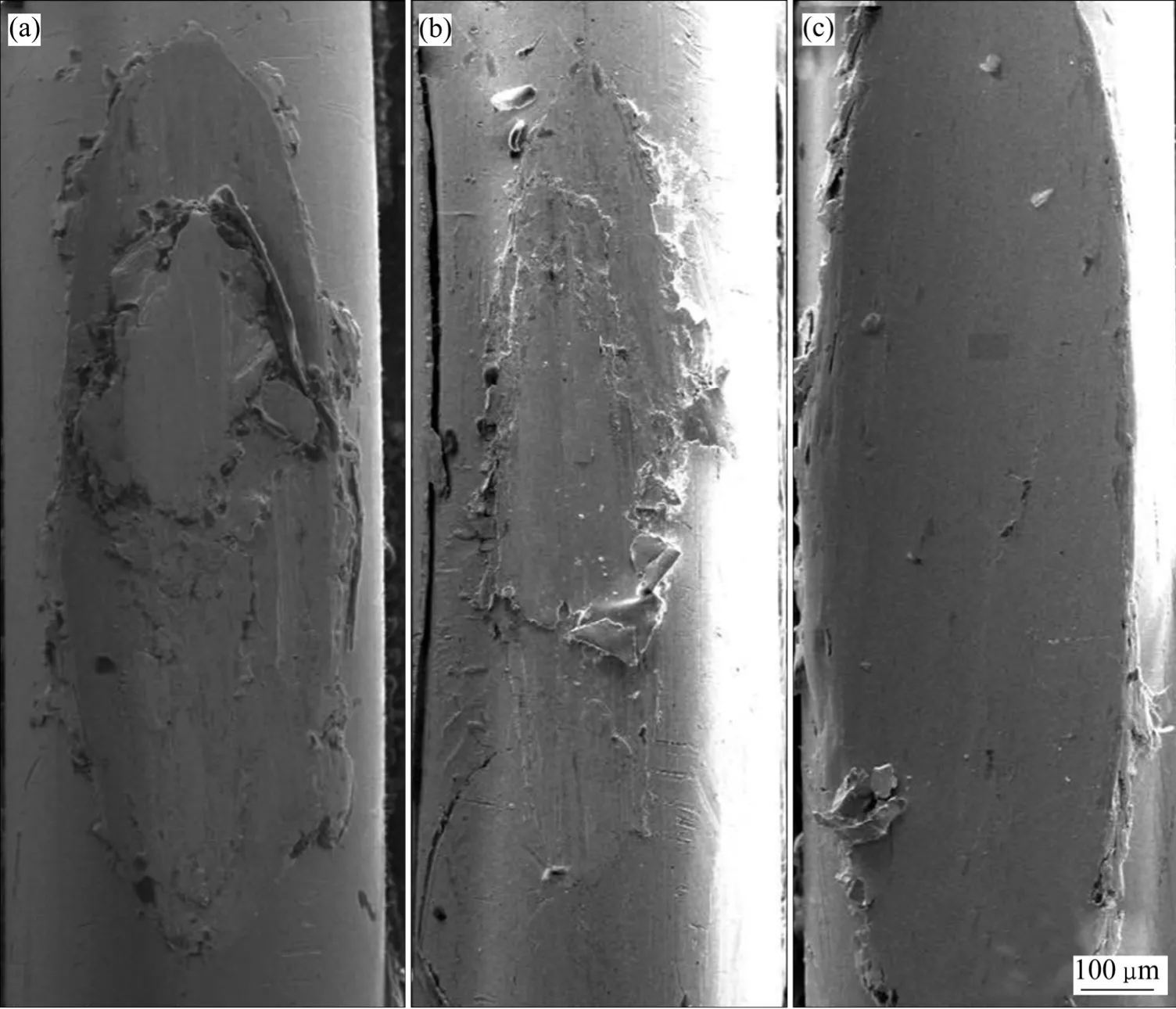

金镀层磨损表面的形貌如图2所示。图2(a)所示为在载荷为0.4 N、滑动距离为60 km条件下金镀层的磨损表面,可以观察到金镀层已被磨损,沿着滑动方向形成了较深的犁沟,金镀层发生了严重的塑性变形,塑性变形的镀层被挤向犁沟的两侧,犁沟中心仍有一层较薄且光滑的金镀层,对AuNi9合金丝的滑动提供润滑作用;而在相同载荷条件下,滑动距离为 20 km 金镀层的磨损表面(如图2(b)所示)也形成了几条较浅的犁沟,磨损形貌呈现与图2(a)类似的特点,但磨损较轻。比较图2(a)和(b)可知,金镀层的磨损主要发生在前20 km,此后磨损减轻。图1(a)中的摩擦因数曲线同样表明镀层的磨损随着滑动距离的增加而逐渐降低。因此,当接触载荷较高时,应通过合金化提高镀层的硬度,增强其抵抗塑性变形的能力,才能够有效降低其因塑性变形而引起的磨损,改善其耐磨损性能。图2(c)所示为金镀层在载荷为0.2 N、滑动距离为20 km条件下磨损表面的形貌,金镀层磨损表面中间呈现一条浅而窄的犁沟,磨损表面两侧没有出现明显的塑性变形材料的堆积,仅发生了轻微的塑性变形。低载荷条件下的磨损表面存在许多细小的凹坑,没有高载荷条件下光滑,表明低载荷条件下金镀层主要发生粘着磨损,而高载荷条件下金镀层因塑性变形引起的磨粒磨损更为显著[14-16]。

2.3 载荷对AuNi9合金磨损的影响

图2 金镀层磨损表面形貌Fig.2 Surface morphologies of worn surfaces of Au coating:(a) Under 0.4 N load after sliding 60 km; (b) Under 0.4 N load after sliding 20 km; (c) Under 0.2 N after sliding 20 km

合金丝的磨损对摩擦副的摩擦因数、接触电阻和使用寿命都有重要影响。若选择合适硬度的合金丝,经过一定距离的跑合后,通过合金丝自身发生一定体积的磨损能够增大其与镀层的表观接触面积;如此不仅能降低高硬度合金丝对镀层造成的磨损,还能降低接触电阻和提高接触电阻的稳定性。图3所示为AuNi9合金丝的磨损表面形貌。高载荷条件下的磨损表面(图3(a)和(b))出现了不均匀的磨损,AuNi9合金丝摩擦表面在摩擦力的作用下发生了严重的塑性变形。磨损表面产生片状剥层结构,片状结构沿滑动方向延展,其末端翘曲(见图3(a)),在磨损表面层状结构的边缘可以看到裂纹已扩展到表面材料的内部,这部分材料即将以片状磨屑的形式从表面脱落下来,同时在图3(b)中观察到大块的薄片状材料也发生了严重的塑性变形,且一部分已与表面发生了分离。磨损表面的其他区域没有出现严重塑性变形,表面存在细小的犁沟,呈典型的磨粒磨损特征,因此,AuNi9合金丝在高载荷条件下主要发生疲劳磨损并伴有轻微的磨粒磨损。由图3(a)和(b)还可以明显看出,随着滑动距离的增加,AuNi9合金丝的磨损也随着增加。图3(c)所示为低载荷条件下AuNi9合金丝的磨损表面形貌。磨损表面平滑、整洁,磨损面上观察到平行于滑动方向窄长的犁沟,没有发生明显的塑性变形,以上特征表明AuNi9合金丝在低载荷条件下主要发生磨粒磨损。比较高载荷和低载荷条件下AuNi9合金丝的磨损表面(见图3(b)和(c)),发现在低载荷条件下,AuNi9合金丝的磨损更加严重,这是由于低载荷条件下AuNi9合金丝在摩擦过程中发生较高频率的振动,甚至有轻微的共振,导致合金丝磨粒磨损加剧并形成平整的磨损面。

2.4 载荷对磨屑形貌的影响

图3 AuNi9合金丝磨损表面形貌Fig.3 Surface morphologies of worn surfaces of AuNi9 alloy fibers: (a) Under 0.4 N load after sliding 60 km; (b) Under 0.4 N load after sliding 20 km; (c) Under 0.2 N after sliding 20 km

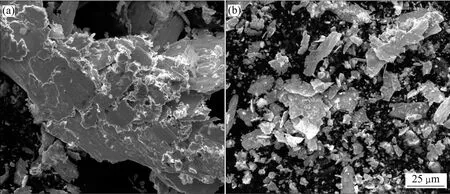

图4 不同载荷下金镀层磨屑的形貌Fig.4 Surface morphologies of wear debris of Au coating under different loads: (a) 0.4 N; (b) 0.2 N

图4所示为AuNi9/金镀层摩擦副在摩擦磨损过程中产生的典型的磨屑形貌。根据图2和3可知,金镀层比金丝磨损严重,因此大部分磨屑源自金镀层的磨损。图4(a)所示为高载荷条件下产生的大块状磨屑,沿着磨屑长度方向具有撕裂的痕迹,很明显,这是由AuNi9合金丝对金镀层切削作用产生的。低载荷条件下,磨屑的形貌主要为薄片状和小颗粒状(见图4(b)),磨屑的尺寸比高载荷条件下的小,金镀层在摩擦过程中向对偶表面转移,转移的材料经多次摩擦发生加工硬化从对偶表面脱落下来,从而形成小颗粒状的磨屑。同时,金镀层经金丝的循环滑动后,发生了加工硬化和疲劳,表层的裂纹沿着滑动方向扩展,最终导致表层材料的脱落,形成薄片状磨屑。

3 结论

1) AuNi9/金镀层摩擦副在高载荷条件下,初始摩擦因数较高、波动较大,主要由犁沟效应引起的,随着金镀层的磨损镀层的厚度逐渐减薄,摩擦因数开始降低且比较稳定;低载荷条件下摩擦因数一直维持在较高的状态,粘着效应明显。

2) 金镀层硬度较低,AuNi9合金丝对其犁削作用显著。在高载荷条件下,金镀层表面发生严重的塑性变形并产生较深的犁沟,磨损严重;当载荷较低时,金镀层受到的犁削作用减弱,以粘着磨损为主,表面破坏程度较轻。

3) 载荷对 AuNi9/金镀层摩擦副的摩擦磨损性能有着重要的影响,根据使用载荷的大小适当调整镀层的硬度,防止其因过度磨损而失效。

[1]CONTEJR A A, AGARWALA V S.An investigation of gold alloy slip ring capsule wear failures[J].Wear, 1989, 133:355-371.

[2]ANTLER M.Tribological properties of gold for electric contacts[J].IEEE Trans Parts, Hybrids, Packag, 1973, 9(1):4-14.

[3]张 雷, 周科朝, 刘文胜, 周荣兴, 李世伟.梯度结构Ag-Cu-MoS2电刷材料的制备及性能[J].中国有色金属学报,2005, 15(11): 1766-1769.ZHANG Lei, ZHOU Ke-chao, LIU Wen-sheng, ZHOU Rong-xing, LI Shi-wei.Preparation and properties of Ag-Cu-MoS2brush materials[J].The Chinese Journal of Nonferrous Metals, 15(11): 1766-1769.

[4]BROWN L, WILSDORF D K, JESSER W.Testing and evaluation of metal fiber brush operation on slip rings and commutators[J].IEEE Trans Compon, Packag Techol, 2008,31(2): 485-494.

[5]马兴瑞, 于登云, 孙 京, 胡成威.空间飞行器展开与驱动机构研究进展[J].宇航学报, 2006, 27(6): 1123-1131.MA Xing-rui, YU Deng-yun, SUN Jing, HU Cheng-wei.The researching evolvement of spacecraft deployment and driving mechanism[J].Journal of Astronautics, 2006, 27(6): 1123-1131.

[6]TIAN H, SAKA N, RABINOWICZ E.Friction and failure of electroplated sliding contacts[J].Wear, 1991, 142: 57-85.

[7]布朗洛维克, 康奇兹, 米西金.电接触理论、应用与技术[M].北京: 机械出版社, 2010: 78.BRAUNOVIC M, KONCHITS V, MYSHIN N.Electrical contacts fundamental, applications and technology[M].Beijing:China Machine Press, 2010: 78.

[8]ANTLER M, DROZDOWICZ M H.Fretting corrosion of gold-plated connector contacts[J].Wear, 1981-1982, 74: 27-50.

[9]BANERJEE A, ZHANG J G, GARSHASB M, ZHANG L R,VOOK R W.Wear debris analysis in rotating Ag-Cu electrical contacts[J].Wear, 1983, 84: 97-109.

[10]GARSHASB M, VOOK R W.Fundamental analysis of Cu brush-Ag slip ring sliding electrical contacts[J].IEEE Trans Compon, Hybrids, Manuf Technol, 1986, 9(1): 23-29.

[11]ANTLER M.Wear of electroplated gold[J].ASLE Trans, 1962,11: 240-260.

[12]ARGIBAY N, BARES J A, KEITH J H, BOURNE G R,SAWYER W G.Copper-beryllium metal fiber brushes in high current density sliding electrical contacts[J].Wear, 2010, 268:1230-1236.

[13]ARGIBAY N, BARES J A, SAWYER W G.Asymmetric wear behavior of self-mated copper fiber brush and slip-ring sliding electrical contacts in a humid carbon dioxide environment[J].Wear, 2010, 268: 455-463.

[14]STOYANOV P, CHROMIK R R, GUPTA S, LINCE J R.Micro-scale sliding contacts on Au and Au-MoS2coatings[J].Surface & Coatings Technology, 2010, 205: 1449-1454.

[15]CHIEN H H, MA K J, VATTIKUTI S P, KUO C H, HUO C B,CHAO C L.Tribological behaviour of MoS2/Au coatings[J].Thin Solid Films, 2010, 518: 7532-7534.

[16]STOYANOV P, CHROMIK R R, GOLDBAUM D, LINCE R J,ZHANG Xiao-ling.Microtribological performance of Au-MoS2and Ti-MoS2coatings with varying contact pressure[J].Tribol Lett, 2010, 40: 199-211.