注气机气缸注油系统故障处理

2012-12-13梁龙贵陈园张庆春常继佳

梁龙贵陈园张庆春常继佳

(中国石油塔里木油田分公司天然气事业部)

注气机气缸注油系统故障处理

梁龙贵*陈园张庆春常继佳

(中国石油塔里木油田分公司天然气事业部)

通过对压缩机注油系统的系统研究,提出了无油流故障停车的解决办法,取得了很好的效果。

注油系统注油泵压缩机注气机系统改造

0 前言

塔里木油田牙哈作业区目前拥有7台于美国卡麦隆公司引进的高压天然气压缩机组,其注气压力之高、规模之大,堪称“国内第一、世界少有”。但牙哈注气站高压注气压缩机组自投产以来,机组1#注油系统经常发生无油流故障,导致停车。启停机次数增多了,既增加了压缩机的机械磨损,也影响了机组的正常工作,影响了牙哈作业区注气量,增加了天然气放空。几年来,发生了上百台次该类故障。虽在部分故障的检查过程中发现了部分零部件损坏,但始终没有找出最终的解决方案,在很长一段时间里,只能靠加大注油量甚至打开预润滑泵维持机组运行。机组注油量加大直接导致润滑油消耗量过高,造成了生产成本提高,同时注油量过大会造成气阀阀片黏滞,气阀工作效率降低,甚至会导致阀片断裂等严重后果。因此,对注气压缩机气缸注油系统进行系统分析研究,找出解决办法,已成为当务之急。

1 注油系统简介

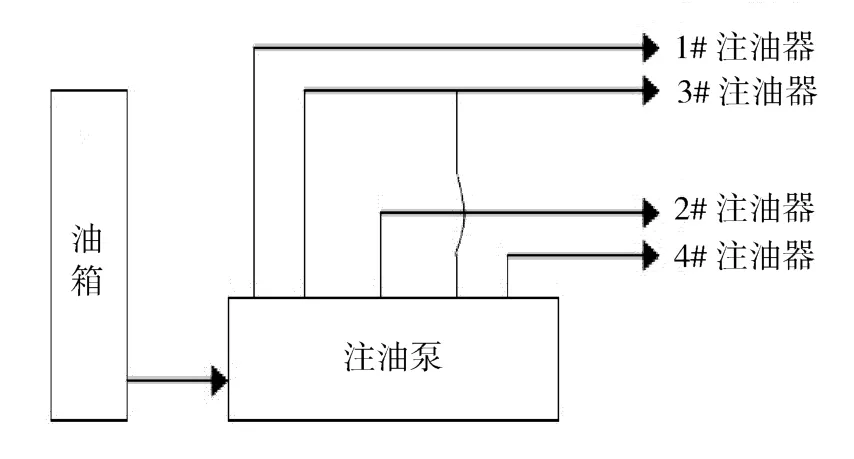

压缩机气缸注油系统包括注油器、安全阀、过滤器、分配器、无油流开关、单流阀。气缸注油系统通过压缩机曲轴驱动四组注油器,将润滑油经安全阀、过滤器输入四组分配器,分别为压缩机气缸顶部(10个注入点)、气缸底部(10个注入点)、盘根内(6个注入点)、盘根外(6个注入点)共32个注入点提供强制润滑。其中进入气缸顶部、底部的20个注入点之前都各有一单流阀。MH66型压缩机注油系统如图1所示。

2 注油系统故障停机及原因分析

通过对注油系统常见故障的分析与研究,得出以下几个方面的故障原因:

(1)注油系统管道故障

a.注油泵单泵润滑油入口管线、过滤器等堵塞,单流阀弹簧卡死等,导致油量低;

b.凸轮和柱塞磨损,造成凸轮与柱塞间隙不正常;弹簧卡死,柱塞不能正常运动;

c.管路有润滑油泄漏,导致无油流开关检测到的润滑油量不够。

(2)无油流开关、分配器及背板故障

a.无油流开关安装时扭距过大或工作中有振动;

b.无油流开关数据连接线断路;

c.由于润滑油中的油污导致柱塞磨损,不能正常运动;

d.分配器中O形圈错位,堵塞油孔;

e.分配器背板弹簧卡死等。

(3)机组原因

填料盒油道窜气,压缩天然气进入了注油管线,影响无油流开关的正常工作。

在注气压缩机1#注油系统无油流故障停机的判断中,按照以上故障原因依次检查、排除。从进油管线、注油泵、分配器、单流阀,一直到盘根,经过互换对比,更换拆装,结果发现机组填料和填料盒漏气,导致1#注油系统出现气阻,这是造成1#注油系统无法正常工作的主要原因。其次,2#、3#、4#注油系统都包括对气缸进行注油,气缸内活塞的往复运动减轻了注油泵工作的“压力”,而1#注油系统只对机组盘根外进行注油,系统背压压力最低,活塞杆的往复运动和填料窜气很容易导致气体进入系统。第三,活塞杆的往复运动、填料窜气进入1#系统,导致系统背压时高时低,工作环境异常变化。综合考虑,是这三个方面的因素导致1#注油系统油路工作连续性不强,从而造成1#系统无油流停机。

图1 MH66型压缩机注油系统

3 系统改造

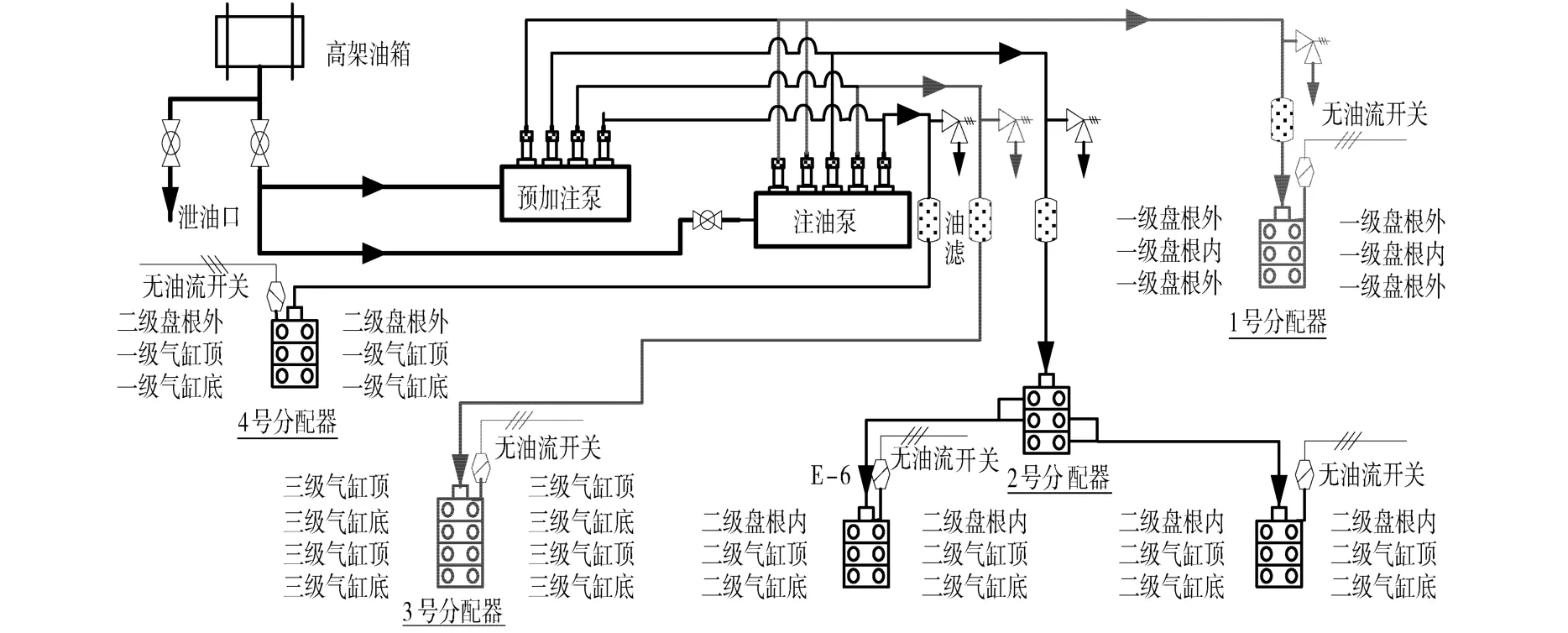

通过对注油系统的研究和现场注油系统的分析,提出了以下的改造方案:在1#注油系统上并联1台注油泵,1#系统由2台泵交替注油,而2#、3#、4#系统由1台泵注油。改造后的流程如图2所示。此次改造的优点是:

(1)直接并联1台注油泵,在一个周期内,2台泵交替注油,以提高1#系统注油工作的连续性;

(2)改造后不影响机组工况和工艺参数,在不改变注油量的情况下满足了1#系统的泵压;

(3)改造只需几根注油管线和三通接头,改造工作简单,成本较低。

4 改造效果

图2 改造后的流程

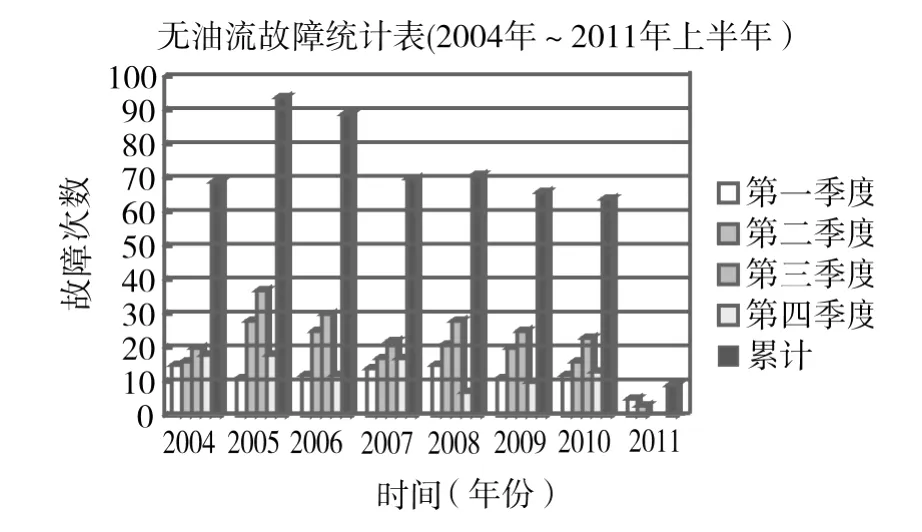

该注气机机组每个注油系统均采用无油流开关进行注油量数据采集,并将数据传输到现场FT50控制系统及中控系统。现场控制系统和中控系统中均设有注油量监控和注油量低时的报警、停机保护机制,从而确保了每个注油系统均能得到合理的润滑,也给技术改造工作提供了很好的保护。改造取得了良好的效果。改造后通过对现场数据采集,并结合厂家提供的注油系统数据、注油泵数据以及多年来的注油系统故障处理数据进行分析,得到如图3所示的分析对比表。

由图3可见,在2011年,注气压缩机气缸注油系统经过技术改造以后,注气机组无油流停机次数大幅度减少,不仅减少了启停机次数,降低了压缩机的机械磨损,保证了注气量,同时还保证了注气机组每个注油系统在合理的注油量下正常工作,即不需要增大注油量来保证机组正常运行,节约了气缸注油系统润滑油消耗量。从2004年到2011年注气机组无油流停机次数分析,经过技术改造以后,节约成本约35万元人民币;同时减少了天然气的放空量,降低了天然气放空燃烧对环境的污染,获得了较高的经济效益和较好的社会效益。

图3 改造前后的故障统计对比

5 结论

此次注气压缩机1#注油系统的技术改造获得了成功,改变了压缩机用户对无油流故障停机问题的思索方向,为国内同类高压大排量机组创新改造提供了可借鉴的宝贵经验。

Treatment for Compressor Cylinder Lubrication System Failure

Liang Longgui Chen Yuan Zhang Qingchun Chang Jijia

Through systematic studies to the compressor cylinder lubrication system,solutions of trouble stopping caused by oil-free were put forward and put into practice,and good results were achieved.

Lubrication system;Injection pump;Compressor;Gas injection machine;System transformation

TQ 051.3

*梁龙贵,男,1982年生,工程师。库尔勒市,841000。

2011-12-24)