内循环A/O工艺处理焦化废水运行分析*

2012-12-13郭建英鲁红志刘生玉

郭建英 杨 斌 鲁红志 刘生玉

(1.太原理工大学矿业工程学院,山西省太原市,030024;2.山西煤炭运销集团吕梁有限公司,山西省吕梁市,030002)

内循环A/O工艺处理焦化废水运行分析*

郭建英1杨 斌2鲁红志1刘生玉1

(1.太原理工大学矿业工程学院,山西省太原市,030024;2.山西煤炭运销集团吕梁有限公司,山西省吕梁市,030002)

应用内循环缺氧/好氧(A/O)工艺处理焦化废水,对焦化厂污水处理系统进水、出水的化学需氧量(COD)、氨氮、氰和酚进行检测分析,结果表明,氨氮浓度为150~200 mg/L时,氨氮的脱除效率最高,平均达到98%以上;COD进水浓度在1900~2500 mg/L,COD经处理后的出水浓度在100 mg/L以下时,脱除率达到98%以上,酚的脱除率达到99%以上,氰的含量降到0.5 mg/L以下,氰的脱除率约为78%~84%。

内循环A/O工艺 生物脱氮 焦化废水 运行分析

焦化废水是煤炭在高温炼焦、煤气净化及化学产品回收过程中产生的生产用水及蒸汽冷凝废水。其组成和性质与原煤煤质、焦化条件、焦化工艺和化学产品回收方法密切相关。焦化废水成分复杂,含有大量的有害物质,尤其是其中的有机物和氨氮的浓度较高,难以降解,而且对人类和环境有较大危害。此外还含有单环和多环芳香族化合物、杂环化合物以及以铵盐形式存在的无机物。焦化废水的COD浓度高达1000~3000 mg/L,NH3-N浓度在200 mg/L以上,是一种难降解的工业废水。目前,大多数焦化企业采用生物法脱除COD及氨氮,常用的生物脱氮工艺有A/O法、A-A/O法以及SBR法,但这些传统的生物脱氮方法很难使COD和NH3-N两项指标达到国家排放标准,不能满足日益提高的环保要求。通过对改进的A/O脱氮法——内循环A/O生物脱氮法在山西某焦化厂的实际运行数据进行检测分析,探讨该工艺的运行参数与运行效果,研究该工艺的特点,为其他同类企业采用该工艺对焦化废水进行脱氮处理提供参考和依据。

1 焦化废水的水质、水量状况

进行试验、数据检测的焦化厂生产规模为60万t/a,产焦量为68.5t/h。实际运行过程中,焦化废水的水量为10.8~21.6 M3/h。焦化废水的水量、水质因焦化生产的规模、采用的煤气净化工艺以及对化工产品加工的深度不一而有所不同,通过实际检测,该焦化厂焦化废水的水质数据为:CODCr浓度为1700~3000 mg·L-1,氨氮浓度为10~500 mg·L-1,挥发酚浓度为110~170 mg·L-1,氰浓度为1~2 mg·L-1。

2 焦化废水的处理工艺及参数控制

2.1 内循环A/O生物处理工艺

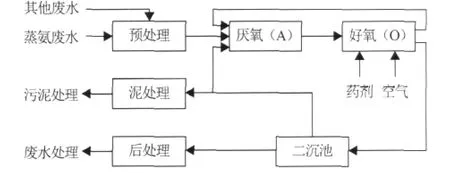

结合该厂的焦化废水成分组成及特点,以及焦化废水的生物脱氮机理和脱氮处理设施的选择,采用“兼氧预反硝化/(好氧氧化+好氧硝化)”,即A/O生物脱氮工艺。焦化废水生物脱氮内循环A/O处理工艺流程如图1所示。

图1 焦化废水生物脱氮内循环A/O工艺流程简图

2.2 工艺参数的确定与控制

该焦化厂采用内循环A/O工艺,在实际运行过程中,影响生物运行的因素很多,最主要的有反应池温度、好氧池中溶解氧的浓度、p H值及碳氮比、营养条件和消化液回流比。在实际运行过程中要严格控制这几个参数,否则会影响生化池微生物生存,影响氮的脱除效果,达不到生物脱氮的目的。

(1)反应池温度的控制。硝化反应中的消化菌的增殖要求最适宜温度为30~35℃。5~30℃范围内,硝化反应速率随温度的升高而增加,温度超过30℃和低于15℃时,硝化反应速率降低,当温度低于4℃时,硝化菌的生命活动几乎停止。因此要严格控制温度,为硝化菌的生存创造最适宜的温度。

(2)好氧池中溶解氧的浓度。硝化菌是一种好氧性自养菌,硝化反应必须在好氧条件下进行,溶解氧是硝化反应的必要条件,溶解氧的浓度影响硝化反应速率。该焦化厂硝化反应中的溶解氧>1.0 mg/L,反硝化反应中溶解氧<0.5 mg/L。为保持好氧池中氧的浓度,工艺中专门配备鼓风空气系统,根据微生物的需要向好氧池内鼓入空气。

(3)p H值及碳氮比。硝化菌繁殖要求p H值较为严格,p H值在7.5~8.5间最为适宜。反硝化反应中要求有丰富的有机物提供碳源的能源,CODcr/NH3-N比值大于6时,才能得到较好的反硝化效果。

(4)营养条件。焦化废水中浓度在500 mg/L以下的酚可作为解酚细菌的营养物。细菌所需的主要营养物质有碳源、氮源及无机盐类。该焦化废水处理工艺在生物脱氮过程中向反应池中微生物补加磷元素,为其提供能量。

(5)硝化液回流比。好氧段混合液回流的目的在于向缺氧段提供反硝化反应所需的氧化态氮。回流比的大小对反硝化效果具有较大影响。一般情况下混合液回流比大,回流到缺氧段的氧化态氮量增加,若缺氧段有足够的碳源,脱氮效率可得到提高,但相应的增加了能耗,而且还会造成缺氧段DO值的升高,进而影响反硝化效果。经试验发现,该比值控制在3.5~6.7之间,缺氧段DO≤1.0 mg/L时,可获得较好的脱氮效果。

3 实际运行结果及分析

在各项参数正确,各系统正常工作的情况下选取该焦化厂2011年1月份的污水处理数据做分析,各污染物的进出水浓度平均值见表1所示,挥发酚、氰的出水浓度很低,出水浓度均达到了国家标准(≤0.5 mg/L)。NH3-N、COD是否可以快速降解对于整个污水处理系统来说是非常重要的,该系统中NH3-N、COD出水浓度比较理想的,系统处理后的出水中氨氮浓度平均值为1.98 mg/L,COD出水浓度经处理后平均值在100 mg/L以下。

表1 污水处理系统进出水水质mg·L-1

图2 废水中氰化物的进出水浓度及脱除率

3.1 氰的脱除效果

焦化废水中氰化物、硫氰化物是继酚后,产生COD类物质的第二大来源,氰脱除的彻底与否,直接关系到处理后水的COD含量。焦化废水中的酚浓度在10 mg/L以下时,氰才能被微生物利用,而且还需要有一定的水力停留时间作保证。在废水生物处理中,氰也是产生NH3-N的一个主要来源,脱除氰是实现氨氮生物氧化的前提条件。COD类物质的脱除是实现好氧硝化的前提条件,只有氰被降解到一定程度(通常要在10 mg/L以下),氨氮才有可能被分解。

废水中氰化物的进出水浓度及脱除率如图2所示。经过处理后的氰含量下降到0.5 mg/L以下,达到了国家一级排污标准,同时也为后续氨氮的处理提供充足条件。氰的脱除率大约为78%~84%之间。

3.2 NH3-N的去除效果

NH3-N的脱除是生物脱氮的重要环节。NH3-N的脱除率也能反映反应池内微生物的工作状况。从图3(a)可看出,虽然进水的NH3-N的浓度波动很大,但出水NH3-N浓度比较稳定,始终保持在1.98 mg/L附近,说明该工艺对脱除氨氮的稳定性很好。由图3(b)可知NH3-N的脱除率基本在97%以上,达到国家污水排放一级标准。而NH3-N进水浓度在150~200 mg/L以内时,此时反应池内的微生物处于最佳生存状态,NH3-N的脱除效率最高,基本达到98%以上。

图3 废水中氨氮的进出水浓度及脱除率

3.3 酚的脱除效果

由图4(a)可以看出,在酚的进水浓度波动的情况下,酚的出水浓度基本不变,保持在0.5 mg/L以下。这是由于酚类有机物作为微生物兼氧反硝化不可缺少的能源和碳源的来源,极易被微生物所利用。有实验证明酚含量为400~1000 mg/L的焦化废水,在曝气时间2~6h的情况下,微生物都可以使废水含酚的浓度降到1 mg/L以下;酚浓度为20000 mg/L的高浓含酚废水,微生物在3个昼夜内可以使其中的酚浓度降至1 mg/L左右。图4(b)的酚脱除率散点图表明酚的脱除率均能达到99%以上,而且酚的浓度在110~170 mg/L范围内浓度越高,脱除率越高。最终处理结果使得酚的浓度小于0.5 mg/L,平均在0.27 mg/L左右,达到了国家一级排污标准。

3.4 COD的去除效果

由图5可知,COD进水浓度在1900~2500 mg/L范围内波动,脱除率均在98%以上,说明该生物脱氮工艺具有很强的抗COD冲击负荷能力。由于酚和氰化物为产生COD类物质的两大主要来源,酚和氰化物的高效去除直接减少了出水的COD浓度。经处理后COD的出水浓度在100 mg/L以下,达到国家一级排污标准。

4 结论

(1)内循环A/O工艺参数控制范围:反应池温度为30~35℃;硝化反应中的溶解氧浓度>1.0 mg/L,反硝化反应中溶解氧浓度<0.5 mg/L;p H值7.5~8.5;碳氮比>6;硝化液回流比为3.5~6.7。

(2)经过内循环A/O生物脱氮工艺的处理,系统进水NH3-N的浓度波动很大,但出水NH3-N浓度比较稳定,始终保持在1.98 mg/L左右。NH3-N进水浓度在150~200 mg/L以内时,NH3-N的脱除效率最高,基本达到98%以上;COD进水浓度在1900~2500 mg/L范围内波动,经处理后COD的出水浓度在100 mg/L以下,脱除率在98%以上;在进水酚的浓度波动的情况下,出水酚的浓度基本不变,都保持在0.5 mg/L以下。酚的脱除率均在99%以上,而且酚的浓度在110~170 mg/L范围内浓度越高,脱除率越大;氰的含量降到0.5 mg/L以下,氰的脱除率将达到78%~84%。

[1] 杨云龙,白晓平.焦化废水的处理技术与进展[J].工业用水与废水,2001(3)

[2] 蒋善勇,郑长科,张凯等.CMBR技术处理焦化废水的实践[J].中国煤炭,2011(5)

[3] 张能一,唐秀华.我国焦化废水的水质特点及其处理方法[J].净水技术,2005(2)

[4] 郑俊,张诗华,王健.基于加压生物膜反应器的A/O法处理焦化废水[J].煤炭科学技术,2009(2)

[5] 沈耀良,王宝贞.水解酸化工艺及其应用研究[J].哈尔滨建筑大学学报,1999(6)

[6] 陈坚,任洪强.环境生物技术应用与发展[M].北京:中国轻工业出版社,1999

[7] 解庆范,陈延民,陈楷翰.煤气化高浓度含酚废水处理工艺的研究[J].广东化工,2011(10)

Operating analysis of coking wastewater treatment with internal recycle A/O process

Guo Jianying1,Yang Bin2,Lu Hongzhi1,Liu Shengyu1

(1.College of Mining,Taiyuan University of Technology,Taiyuan,Shanxi 030024,China;2.Shanxi Coal Transportation and Sales Group,Lvliang Co.,Ltd.,Shanxi 030002,China)

With the application of the A/O process to treat the coking wastewater,COD and NH3-N,phenol and cyanogen of coking plant wastewater treatment system influent and effluent were detected and analyzed.The results show that removing rate of NH3-N was the highest when wastewater into the treatment system NH3-N concentration range 150mg/L-200mg/L,average NH3-N removal rate reached above 98%.The COD concentrations decreased from 1900~2500mg/L to below 100mg/L after treatment,the value of COD removing rate was above 98%.The phenol removing rate reached 99%.The treated wastewater cyanogen concentrations decreased to less than 0.5 mg/L,cyanogen removal rate reached about78%~84%.

internal recycle A/O process,biological denitrification,coking wastewater,operating analysis

TQ5

A

山西省高等学校优秀青年学术带头人支持计划(2008)

郭建英(1972-),女,汉族,山西大同人,副教授,博士,研究方向为矿产资源利用与废物处理。

(责任编辑 孙英浩)