地铁车辆吸能装置耐碰撞性分析

2012-12-03韩增盛马松花

韩增盛,马松花

(郑州铁路职业技术学院车辆工程学院,河南郑州450052)

0 引言

为改善和提高地铁车辆碰撞安全性能,减少地铁车辆的结构损坏,最大限度地避免或减轻司乘人员的伤亡,在地铁车辆上设置高性能的吸能装置尤为重要.性能优良的吸能元件要求车辆碰撞所产生的能量应尽可能不可逆地转换为变形能,而不是以弹性变形能的形式来储存[1],因此在进行吸能装置的优化设计时,应优先考虑选用薄壁结构的金属材料.这些薄壁结构的金属材料在受到撞击时,能按照预先设计的要求发生大的塑性变形来吸收巨大的碰撞能量,同时会产生较大的压溃行程,延长车辆碰撞过程的作用时间,进而降低碰撞的减速度,提高车辆碰撞的安全性.由于薄壁结构的壁厚、横截面等对其吸能特性的影响较大,所以笔者运用非线性显式有限元软件,仿真上述因素对碰撞性能的影响,对薄壁结构的吸能装置进行设计研究.

1 非线性显式有限元碰撞仿真

由于受经济等条件的制约,目前在国内开展地铁车辆碰撞破坏性实验研究是相当困难的,所以运用计算机模拟仿真已成为研究车辆碰撞的主要途径.车辆碰撞计算机模拟仿真的方法主要有采用多刚体动力学法和有限元法两种.由于多刚体动力学法在工程运用中的局限性,不能很好地反映地铁车辆碰撞过程中金属材料的非线性及塑性变形;而有限元法则考虑到了结构的几何非线性,材料非线性以及边界非线性[2].运用非线性有限元法对整个碰撞过程进行仿真,能够得到碰撞过程中地铁车辆各个元件的变形和应力应变的分布[3],通过各种结构设计方案的对比和改进,从而较好地解决了这一问题.

由于地铁车辆碰撞接触过程具有几何、材料、接触等很强的非线性特征,而且是一个瞬态的复杂物理过程,这就决定了地铁车辆碰撞仿真只能采用足够小的时间步长,否则将带来收敛和计算误差过大的问题.由于隐式仿真算法在非线性问题的求解时,必须采用迭代求解,这对于碰撞过程高度非线性问题的求解极为不利.相比而言,显式仿真算法只需找出所有单元的内部矢量,求解效率较高.因此,通常应用显式中心差分法(显式仿真算法)对地铁车辆的碰撞仿真进行求解.

2 薄壁结构的优化设计

笔者所研究的吸能装置采用了钢制材料方形薄壁结构这一型式,它利用薄壁结构材料的塑性变形来吸收碰撞能量,薄壁的横截面形状和壁厚要根据吸能特性来择优选取.在模拟薄壁结构碰撞仿真过程中,采用将薄壁结构的一端固定,用一个质量为300 kg的重锤,以10 m/s的速度对薄壁结构另一端进行撞击.考虑到重锤在碰撞过程中变形很少且刚度较大,因此建模时重锤用刚性材料模拟,薄壁结构的材料为具有良好延伸性的弹塑性材料[4].

2.1 横截面与吸能特性

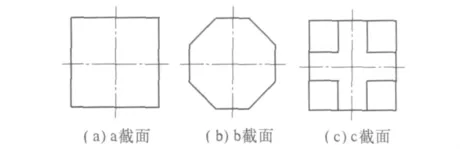

薄壁结构的横截面形状有多种形式,但由于薄壁结构的变形应当有稳定变形模式,而且可靠性要高,因此吸能装置薄壁结构的横截面形状必须为对称的形状规则的截面,这就确保了薄壁结构在受到轴向冲击载荷的作用下产生最稳定的轴对称变形模式[5].下面主要针对3种横截面形状薄壁结构的吸能特性进行研究,如图1所示.

图1 薄壁结构横截面形状Fig.1 Cross-section of thin-walled structure

不同横截面形状薄壁装置碰撞时动能与时间之间的关系,如图2所示.

图2 不同横截面碰撞时动能-时间历程Fig.2 Time history of kinetic energy when cross-section is different

由图2可以看出,上述3种不同横截面形状的薄壁结构在极短的碰撞过程中都将产生塑性变形而被压溃,从而耗散掉巨大的碰撞能量,使重锤撞击薄壁结构的动能呈现急剧下滑趋势.在同样的时间范围内,c形截面形状的薄壁结构吸能特性最优.

2.2 壁厚与吸能特性

薄壁结构的壁厚与吸能特性密切相关,为了进一步研究壁厚的变化对吸能特性的影响,采用图1(c)c截面形状的薄壁结构,选取4.5 mm、4.0 mm和3.5 mm3种情况壁厚进行分析,其碰撞动能、界面力与时间的关系,如图3和图4所示.

由图3可知,在相同的碰撞时间范围内,薄壁结构的横截面形状相同,但壁厚不同,其吸收碰撞能量的能力大小也不相同.薄壁结构的壁厚增加,其耗散的碰撞动能增大,吸收能量的能力增强.由图4又可看出,薄壁结构的壁厚增加,其碰撞时的界面力也有所增大,尤其是碰撞初始阶段的界面力较大,这对地铁车辆运营安全极为不利.因此,在薄壁结构的优化设计中,壁厚的选择要对薄壁结构的吸能能力和碰撞时的界面力进行综合考虑.要在保证一定的缓冲性能的前提下,使薄壁结构具有足够大的吸收碰撞能量的能力[6],基于上述考虑,选取薄壁结构的壁厚为4.0 mm.

3 车体有限元模型

由于地铁车辆碰撞分析主要是计算车体结构的变形,它与一般静态有限元分析是不同的,因此,在车体建模时主要针对可变形部件进行考虑.当车辆车体发生碰撞时,碰撞部位的薄壁结构型式的吸能装置是最主要的变形部件,这些部件具有共同的尺寸变化较大、形状复杂的几何特点,碰撞时对外界施加的载荷及边界条件较为敏感,其结构上的一些开口、凹槽及凸起等变化都会影响到碰撞变形模型及载荷的传递路径.所以,在建立薄壁结构吸能装置的几何模型时,必须准确反映结构的几何特征.地铁车辆车体大都是采用更加紧凑和强化的整体承载结构,车体由大型中空挤压成型的铝合金型材整体焊接构成[7],在碰撞过程中其刚度大,变形基本上可以忽略,因此,在建立车体有限元模型时,不必如薄壁金属那样准确和细化,图5为地铁车辆车体模型.

图5 带吸能装置的车体模型Fig.5 The body model with energy-absorbing component

4 地铁列车耐碰撞要求

根据地铁列车耐碰撞性要求,一列地铁列车与另一列同等质量静止的、不制动的地铁列车在AW0(空载)状态下碰撞,碰撞速度在15 km/h以下,碰撞时所产生的能量将全部由车钩缓冲装置吸收;而当碰撞速度达到15~25 km/h时,碰撞产生的超过车钩缓冲装置所能吸收的过载能量将由吸能装置参与吸收;当碰撞速度在25 km/h以上时,前面两部分装置吸收的能量将达到极限,其余的能量则由地铁车辆车体结构发生大的变形来吸收[8].由此可知,笔者研究的吸能装置主要用于地铁车辆发生碰撞的第二阶段的能量吸收过程.吸能装置和车钩缓冲装置在车体上的安装位置关系如图6所示.

5 带吸能装置地铁车辆头车的碰撞仿真

为简化计算模型并减少仿真分析时间,提高计算效率,采用ANSYS/LS-DYNA软件建立了有限元模型.安装吸能装置后的地铁列车头车以25 km/h的速度与另一个处于静止、不制动的相同头车的正面碰撞的半车有限元模型如图7所示.碰撞过程中吸能装置的变形情况如图8所示.头车的动能、吸能装置和车钩缓冲装置吸收的能量如图9所示.

由图8可以看出,薄壁结构吸能装置的变形为沿纵向皱折变形的理想变形模式.

图9 安装了吸能装置后碰撞能量-时间历程Fig.9 Time history of energy after installation of the energy-absorbing component

图9 中,A表示车辆动能,B表示吸能装置吸收的能量,C表示车钩缓冲装置吸收的能量.结果表明,采用薄壁结构型式的吸能装置在0.1 s内吸收了占整车初始动能约80%以上的能量,吸能效果良好.

6 结论

(1)显式有限元分析软件可为地铁车辆吸能部件的优化设计提供理论依据.

(2)吸能装置的碰撞性能与其横截面的形状、壁厚的选择紧密相关.条件相同时,壁厚增加吸能装置的吸能能力提高,但碰撞力也随之增大,在吸能结构的设计中,需综合进行考虑.

(3)在地铁车辆上安装薄壁结构型式的吸能装置能有效地减少地铁车辆的结构损坏,最大限度地避免或减轻司乘人员的伤亡.

[1] 单其雨.高速列车车体耐碰撞结构研究[D].成都:西南交通大学交通运输学院,2010.

[2] 谢素超,田红旗,周辉.耐冲击车辆设计及整车碰撞研究[J].铁道科学与工程学报,2008,5(5):65-70.

[3] 常树民.城市轨道车辆碰撞安全设计[J].装备机械,2010,32(1):48-53.

[4] 陈秉智,杨慧芳,兆文忠.高速动车组碰撞仿真研究[J].大连交通大学学报,2011,32(1):11-16.

[5] 董黎生,雷成.基于显式有限元的机车碰撞模型研究[J].内燃机车,2008(7):6-9.

[6] 谢素明,王庆艳,陈秉智,等.客车车体碰撞吸能结构优化设计方法研究[J].现代制造工程,2007(5):113-115.

[7] 曾青中.城市轨道交通车辆[M].成都:西南交通大学出版社,2009:38-45.

[8] 吴新民.CTW第四代城轨车辆的耐撞击结构[J].现代城市轨道交通,2008(5):71-76.