三辊轧管机内螺现象的研究及解决方法

2012-11-17严卫群

严卫群

(华菱集团湖南衡阳钢管(集团)有限公司, 湖南衡阳市 421001)

三辊轧管机内螺现象的研究及解决方法

严卫群

(华菱集团湖南衡阳钢管(集团)有限公司, 湖南衡阳市 421001)

研究了三辊轧管机轧制钢管时出现内螺现象的原因,并进行了优化辊型、优化工艺参数、提高轧辊表面质量3种解决方案的试验分析,认为对于60CrMnMo钢轧辊进行表面堆焊处理能有效提高三辊轧管机辊表面硬度和热耐磨性,减轻和消除内螺现象。

三辊轧管机;内螺;60CrMnMo轧辊;表面堆焊

0 前 言

热轧三辊轧管机阿塞尔轧机是热轧厚壁无缝钢管生产线的主要设备之一,但其在轧制钢管时有1个固有缺陷,即容易在钢管内表面产生螺旋形的凹凸不平缺陷,称为钢管内螺缺陷,其严重影响钢管质量,用户也经常提出质量异议。

通过分析研究,三辊轧管机产生钢管内螺的原因主要有3个:一是调整参数的影响;二是轧辊辊形的影响;三是轧辊表面质量、硬度和热耐磨性的影响。作者对此做了大量实验对比研究,发现前2种因素虽然能比较有效地解决三辊轧管机钢管内螺缺陷等质量问题,但都不是很稳定,原因就是轧辊表面的硬度达不到要求,容易磨损,一旦磨损到一定程度,轧管机的钢管内螺现象就比较明显,而硬度偏高轧辊表面又容易出现“龟裂”现象,影响轧辊的使用寿命。如何通过提高轧辊表面质量来提高轧辊的硬度和热耐磨性是稳定、有效地解决三辊轧管机钢管内螺现象最好方法。本文对轧辊表面进行了堆焊及热处理,有效地提高了轧辊表面硬度和热耐磨性,较好地解决了三辊轧管机的内螺缺陷这一质量难题。

1 产生内螺的原因分析

从理论上分析,219机组轧管工艺是锥形穿孔+三辊轧管+十二定径和十二微张力减径,而三辊轧管是属于斜轧工序,内螺是该工序的固有缺欠。传统三辊轧管机辊型设计都是辗轧带母线设计成一条直线,当送进角为0°、调整时所用的辗轧角为轧辊辊型上的辗轧角时,轧制段的母线才会与轧制中心线平行,在这种情况下理论上不会产生内螺纹,但是当送进角为0°时是不能正常轧制出钢管的,故要正常轧制生产,调整时必须有1个一定大小的送进角,送进角不为0°时管体在辗轧段的实际空间开度曲线与轧制中心线不平行,所以轧出的钢管总会有内螺,这种内螺纹呈波浪型。内螺纹还有一种形式就是内表面有1条比较明显的螺纹型的槽子,这种内螺纹产生的原因主要是轧辊辊型加工精度差,3个轧辊入口锥的母线不一样长及轧管参数调整不合理,如3个送进角、3个辗轧角、3个辊缝值不相等,再加上轧辊材质耐磨性差造成的。

2 解决方法

影响轧管机轧管产生内螺的原因主要是调整参数不当、轧辊加工的辊形及精度误差明显,以及轧辊表面硬度及热耐磨性差,下面就从这三个方面进行分析研究。

2.1 优化辊型

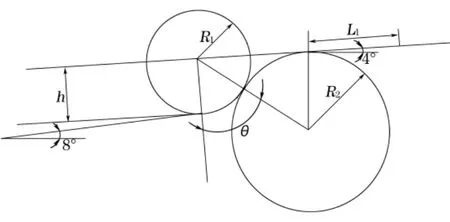

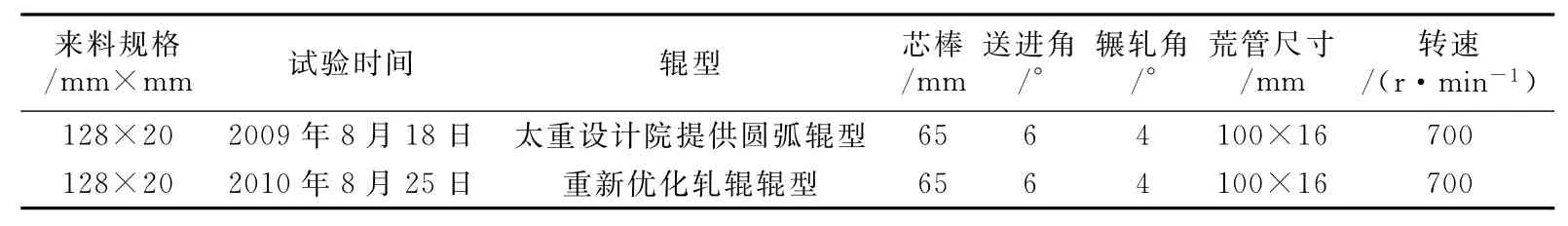

图1为轧辊辊型简图,本文对辊型进行优化,优化前后参数见表1。

图1 轧辊辊型简化示意

表1 优化前后参数

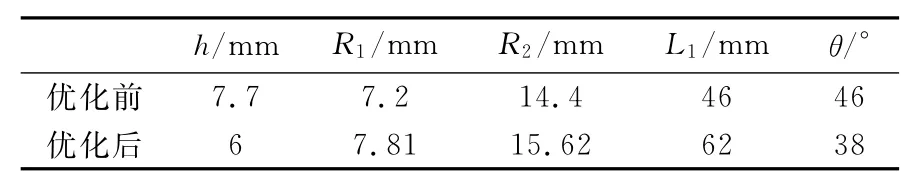

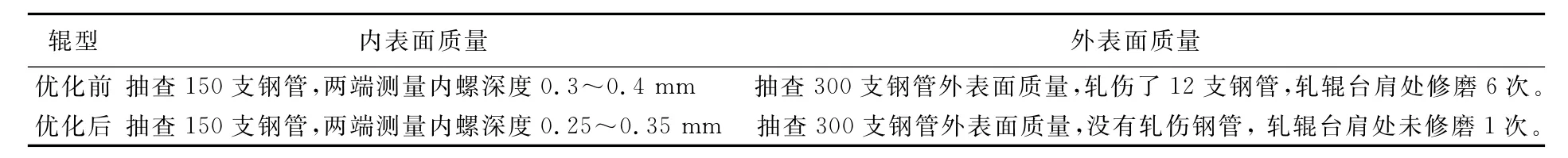

进行改变轧辊辊型后钢管表面质量对比实验。轧辊材料为45Mn2钢轧材,采用Φ130mm坯料生产,规格为89mm×16mm,按标准《YB/T5035-1996》各轧250t,轧制参数见表2,试验结果见表3。由表3可知,优化后的轧辊辊型轧出的钢管内螺纹要浅一些,且不易轧伤钢管。

表2 轧制参数

表3 优化前后试验结果对比

2.2 优化工艺参数

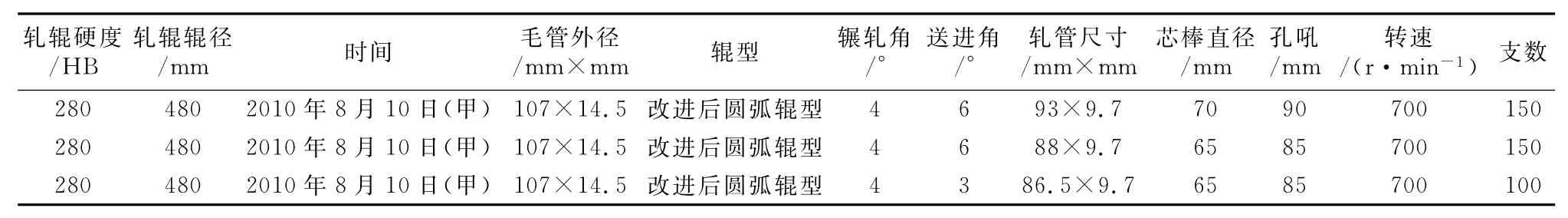

对薄壁管使用小送进角、小孔喉值进行试验,对比试验前后钢管内表面质量情况。试验用Φ130 mm坯料生产,采用20#优质碳钢,钢管尺寸为76 mm×10mm,按标准《GB/T8163-2008》生产,也采用Φ280mm坯料生产219mm×40mm钢管,钢材为P12合金钢,根据标准《GB5310-2008》生产。轧制参数见表4。实验结果见表5,从表5可知,其它条件不变时使用小送进角可以减轻内螺深度;使用小芯棒减小孔喉值可以减少内螺深度。

表4 改变轧管送进角和孔喉值的试验参数

表5 优化工艺参数对比实验结果

2.3 提高轧辊表面质量

由三辊轧管的实践经验可知,使用轧辊轧制钢管一段时间后(一般为7d),就要更换轧辊,主要是轧辊工作面磨损严重,使轧制的钢管表面有明显裂纹及出现内表面内螺较深等质量问题,而且有时在轧制4~5d后,轧辊轧出的钢管内表面内螺明显加深。为此本文通过提高轧辊硬度和对轧辊表面进行堆焊修复,对提高轧辊表面质量进行了研究。

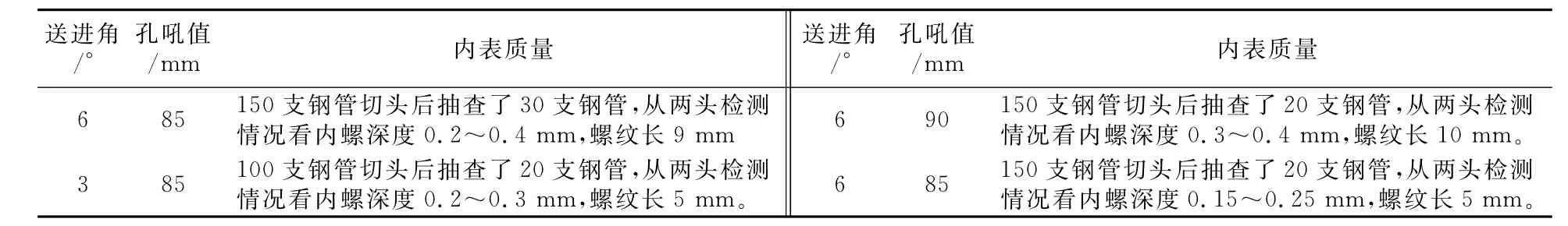

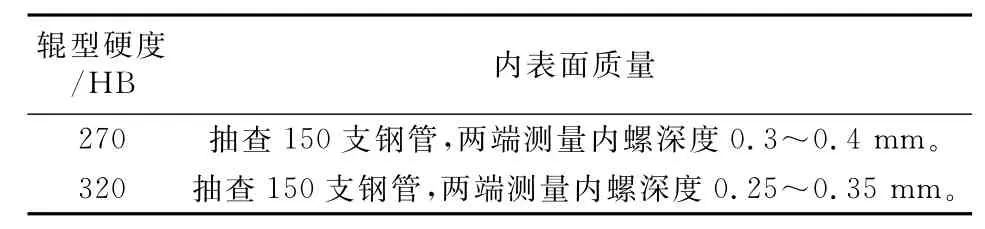

(1)提高轧辊硬度。进行轧辊硬度提高前后钢管表面对比试验,试验条件为采用45Mn2合金钢,Φ130mm坯料生产钢管89mm×16mm,按标准《YB/T5035-1996》,合同量各轧350t,轧制参数见表6。

试验结果见表7,从表7可知,2种辊型硬度进行对比,硬度320HB辊型的内螺浅,说明轧辊硬度高有利于提高钢管内表面质量。但轧辊硬度提高后,轧辊使用一段时间后(一般3~5d)轧辊的工作表面产生纵向裂纹(俗称龟裂),导致以后轧出的钢管外表面容易产生小裂纹,且轧辊再使用时的切削量大大增加,所以单纯提高轧辊硬度不可取。

表6 试验轧制压制参数

表7 轧辊硬度提高前后钢管表面对比实验

(2)通过对轧辊表面堆焊、热处理提高表面硬度和热耐磨性。Φ540外径大小的新轧辊使用至Φ485时就要报废,在报废的轧辊中选取一组轧辊进行堆焊修复,一是节约工模具成本;二是验证堆焊的轧辊在使用上较传统轧辊是否有更好的性能。堆焊轧辊采用堆焊前轧辊准备-焊前预热-保温堆焊作业-焊后回火热处理-焊后机加工-成品检测等工艺。堆焊前轧辊准备即采用机械加工的方法去掉轧辊表面的疲劳层、龟裂等缺陷。为防止在焊接时造成脆性区、杜绝裂纹的发生,堆焊前必须对轧辊进行预热,预热温度在材料的Ms点以上,同时为减少热应力,升温速度开始时要采用约20℃/h速度升温,100℃之后可升高至40℃/h,以达到加热均匀;堆焊环节中必须综合考虑焊接电压、焊接速度、轧辊转速、轧辊的保温、焊接电流、焊接材料等,焊接分为过渡层和工作层,工作层采用铬含量5%~6%的工具钢成分,并控制C含量在0.3%以下,通过提升M0含量至3.0%左右,提高堆焊金属的热耐磨性;为消除焊接残余应力,还要对堆焊缓冷后的轧辊进行回火热处理,为了达到需要的轧辊表面硬度,回火温度不宜过高,一般控制为500~550℃。

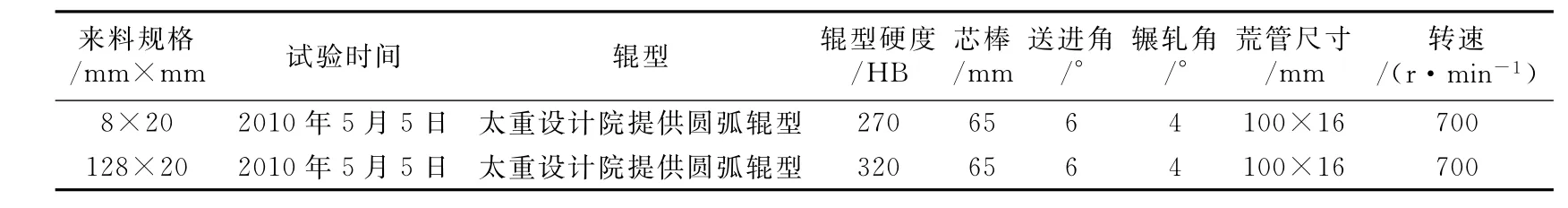

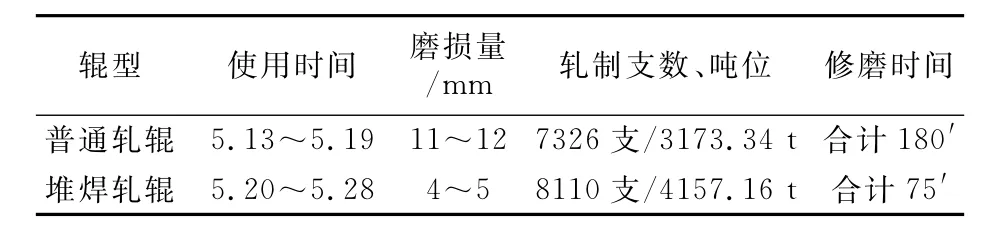

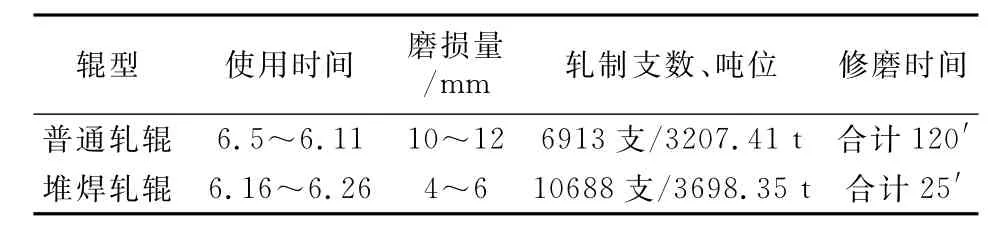

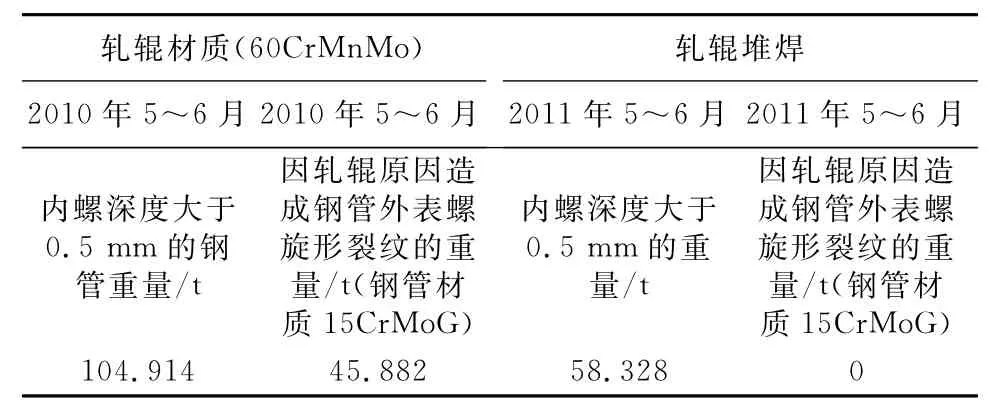

分厂分别于5,6月份采用堆焊轧辊和普通轧辊进行了对比试验,试验对比数据见表8、表9。堆焊前后使用效果对比见表10。由数据表明,通过使用堆焊轧辊,可减少轧辊磨损量,轧辊使用寿命提高1倍以上,且钢管内表面内螺纹缺陷得到了有效控制。

表8 5月份轧辊对比试验结果

表9 6月份轧辊对比试验数据

表10 堆焊前后使用效果对比

3 结 论

(1)影响三辊轧管机钢管内表面内螺缺陷的主要因素为孔型调整参数的固定、轧辊形状以及轧辊表面质量。

(2)通过优化轧辊辊形和优化工艺参数可以减轻三辊轧管机的内表面内螺纹缺陷,但不稳定。

(3)通过提高轧辊表面硬度,可有效控制钢管内螺缺陷,但单纯提高轧辊硬度会使轧辊有“龟裂”趋势从而导致轧辊使用寿命明显缩短。

(4)通过堆焊热处理工艺提高轧辊表面硬度和热耐磨性,既可有效控制、减小三辊轧管机内表面内螺缺陷,同时还可提高轧辊使用周期(一次轧制周期可达10d),延长轧辊使用寿命,也是节约轧管系统工模具成本的有效途径,值得在同机组中广泛推广应用。

[1]史美堂.金属材料及热处理[M].上海:科学技术出版社,1987.

[2]黄汉成.提高三辊轧机稳定性的措施[J].轧钢,2002,19(6):60-61.

2011-11-03)

严卫群(1968-),男,湖南华容人,高级工程师,主要从事轧管工艺技术及装备研究,Email:01ywq@163.com。