冰鲜鸭加工冷藏过程中主要腐败菌来源及菌相分析

2012-10-28王华伟王道营诸永志徐为民徐幸莲

王华伟,刘 芳,王道营,诸永志,徐为民,*,徐幸莲

(1.江苏省农业科学院农产品加工研究所,江苏 南京 210014;

2.南京农业大学 肉品加工与质量控制教育部重点实验室,江苏 南京 210095)

冰鲜鸭加工冷藏过程中主要腐败菌来源及菌相分析

王华伟1,2,刘 芳1,王道营1,诸永志1,徐为民1,*,徐幸莲2

(1.江苏省农业科学院农产品加工研究所,江苏 南京 210014;

2.南京农业大学 肉品加工与质量控制教育部重点实验室,江苏 南京 210095)

研究工业屠宰加工过程对冰鲜鸭胴体表面菌相形成的影响。采用传统微生物培养方法,对车间环境接触面、胴体表面、预冷水以及贮藏期产品的微生物数量进行测定。结果表明:车间空气、预冷水、环境接触面是构成加工过程胴体表面菌相的主要污染源;总体来讲,环境及胴体表面菌量延生产线进程而呈下降趋势,但由于脱毛前鸭子表面的菌量对环境菌量有补充作用,而经脱毛后的胴体表面受环境中菌量的补充作用,导致部分加工工序微生物数量有阶段性上升,如脱毛、净膛工序;预冷工序的抑菌作用由于存在过程性变化,因此对终产品品质有决定性影响。

冰鲜鸭;加工冷藏;腐败菌;菌相

近年来,全球禽肉产量持续上升,成为世界畜牧业的显著“亮点”,其发展的强劲动力主要来自中国。目前我国鸡养殖量仅次于美国,鸭和鹅的养殖量超过世界总量的80%。然而我国的禽肉加工与消费方式还比较落后,活禽售卖方式仍占主要比例。随着生活节奏加快,消费者更需要方便、快捷、安全的加工产品[1-2]。我国冰鲜禽肉加工因受到生产设备现代化程度、屠宰工艺、卫生条件等诸多因素的影响,产品质量还达不到要求,尤其是包装简单或完全没有包装,冰鲜禽肉货架期短、表面褐变及汁液流失问题较严重,产品的卫生质量还存在问题,加工、保鲜和包装中的一些关键技术还没有得到很好解决,这些因素严重制约了冰鲜禽肉的加工和发展[3]。

本实验主要研究生鲜鸭肉产品在生产和冷藏过程中相关腐败微生物多样性和动态变化,旨在了解微生物的来源和动态分析。通过对不同生产过程中环境对胴体表面造成的交叉污染进行分析,为在线控制微生物生长提供数据和理论基础,达到降低微生物污染、提高产品保质期的目的[4-5]。

1 材料与方法

1.1 材料、试剂与仪器

冰鲜鸭 市购;菌落总数培养基、乳酸菌培养基、假单胞菌培养基、肠杆菌科培养基军 北京陆桥技术责任有限公司。

高压灭菌锅;恒温鼓风干燥箱;净化工作台。

1.2 方法

1.2.1 屠宰工序

收禽→挂鸭→击晕→放血→冲淋→烫毛→打毛→挂蜡→冷却→剥蜡→过磅→去小毛→去爪→净膛→冲淋→预冷→掏板油,去水泡→沥水→分级→包装→冷藏

1.2.2 取样

空气沉降菌落总数测定:在生产前、中、后期(即开始生产后1、2.5、4h。下同)对放血间、烫毛间、打毛间、去小毛间、净膛间、副产间、预冷间、包装间分别取样,参照GB/T 18204.1—2000《公共场所空气微生物检验方法:细菌总数测定》进行空气沉降菌落总数的测定。

预冷水:在生产前、中、后期分别对预冷池中的一、二阶预冷水取样,取1mL检测。

接触面:分别对去小毛间、净膛间、包装间的工人手面及案板进行分别取样,将沾有无菌生理盐水的棉球对15cm2取样器范围内的接触面反复擦拭10次,迅速放入15mL无菌生理盐水的三角瓶,取1mL检测。实验重复3次,取平均值。

胴体表面:分别对去小毛后、净膛后、预冷后的胴体表面分别采样,采样方法同接触面取样。

冷藏过程中的产品:取整鸭12只,分别于无菌袋中在(4±1)℃条件下冷藏。在第0、2、4、6天于无菌条件下,随机剪取3只整鸭的胸肉及腿肉各25g,剪碎后加入225mL生理盐水中,4℃振荡摇匀30min,取上清进行微生物检测。

以上实验均重复3次,取平均值[6-8]。

1.2.3 微生物培养

微生物培养种类及方法见表1。

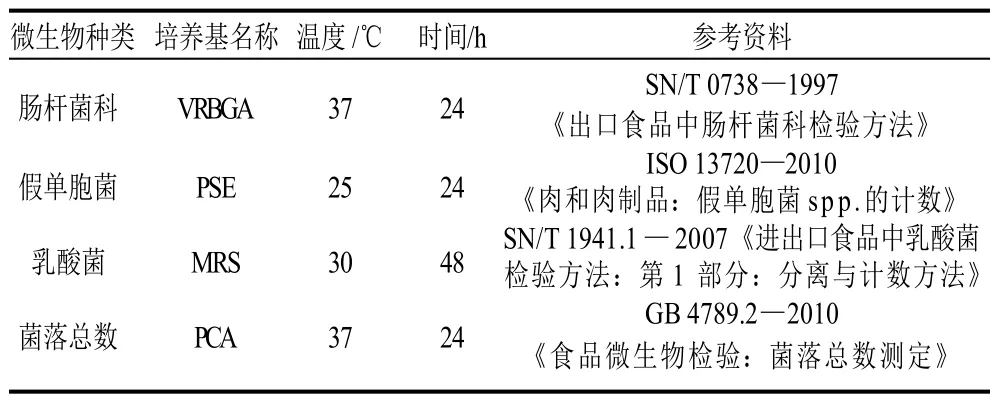

表1 不同选择性培养基的培养条件Table 1 Incubation conditions for microbial enumeration using different selective media

2 结果与分析

2.1 加工环境污染调查

2.1.1 车间空气污染调查

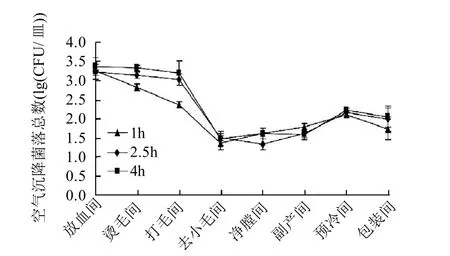

图1 车间空气污染调查结果Fig.1 Survey results of air contamination in workshops

分析图1可以看出,横向比较不同车间空气污染状况,以打毛间和去小毛间为界,后区较前区的空气菌量有明显下降,前区的放血间、烫毛间和打毛间空气菌量均在2.38~3.4(lg(CFU/皿)),且菌量延生产线呈下降趋势,这与车间之间空气流通有关;后区的去小毛间、净膛间、副产间、预冷间、包装间的空气菌量均在1.38~2.23(lg(CFU/皿)),这与打毛间与去小毛间之间以传送窗作为阻隔方式有关,避免了前区与后区的交叉污染。但预冷间的空气菌量有阶段性上升,较其他后区车间要大一个数量级,这与低温环境导致嗜冷菌大量繁殖及预冷间空气湿度大有关,同时预冷水的更换周期长,也会导致空气菌量有所上升。

纵向比较不同生产时期的车间空气菌量,生产前期车间整体空气菌量最低,其次为生产中期和后期,分析不同车间——放血间、去小毛间、副产间、预冷间的空气菌量随生产时间延长并无明显下降,无显著性差异(P>0.05),分别在(3.31±0.09)、(1.47±0.09)、(1.67± 0.12)、(2.17±0.05)(lg(CFU/皿))范围内,分析原因,可能与车间生产方式,即胴体及副产品直接与车间环境接触导致初期时空气菌量已呈现饱和形式有关。而烫毛间、打毛间、净膛间、包装间的空气菌量随生产时间延长上升明显,且差异显著(P<0.05),这与车间生产方式,即封闭式加工,胴体与环境无直接接触,环境的空气菌量受生产时间影响较大有关。

2.1.2 预冷水污染状况调查

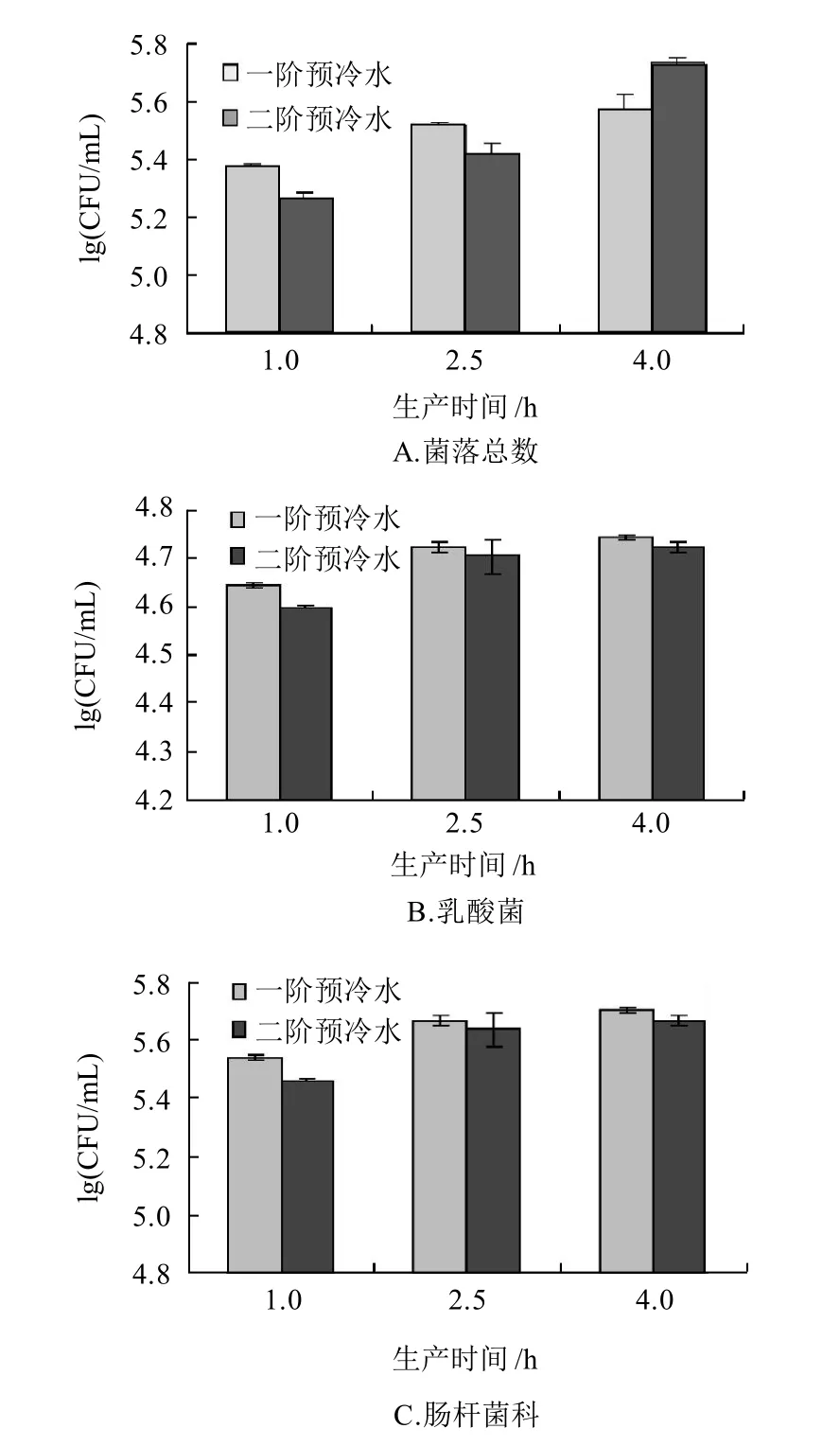

图2 预冷水污染调查结果Fig.2 Survey results of pre-chilling water contamination

预冷工序采用二阶式,减菌剂采用NaClO溶液,换水周期为4h,水温控制在(4±1)℃,其中一阶预冷水作用为减菌,二阶作用为浸洗,预冷水相对胴体为逆向流动。胴体经过整段预冷工序时间为20min。由图2可知,生产前中期,一阶预冷水菌量要大于二阶预冷水,说明二阶相比一阶对胴体表面菌量有稀释作用,而后期二阶要大于一阶,此时二阶已失去其菌量稀释作用,反而增加了胴体表面菌量,这与预冷水更换周期有密切关系。乳酸菌和肠杆菌科随总体趋势上升明显,但至生产中期,一二阶预冷水已无显著差异(P>0.05),此时预冷水已经失去其减菌效果,同时说明减菌剂仅有广谱减菌效果,且减菌效果随生产时间延长而降低。

2.1.3 不同车间工人手面、案板及胴体表面污染调查

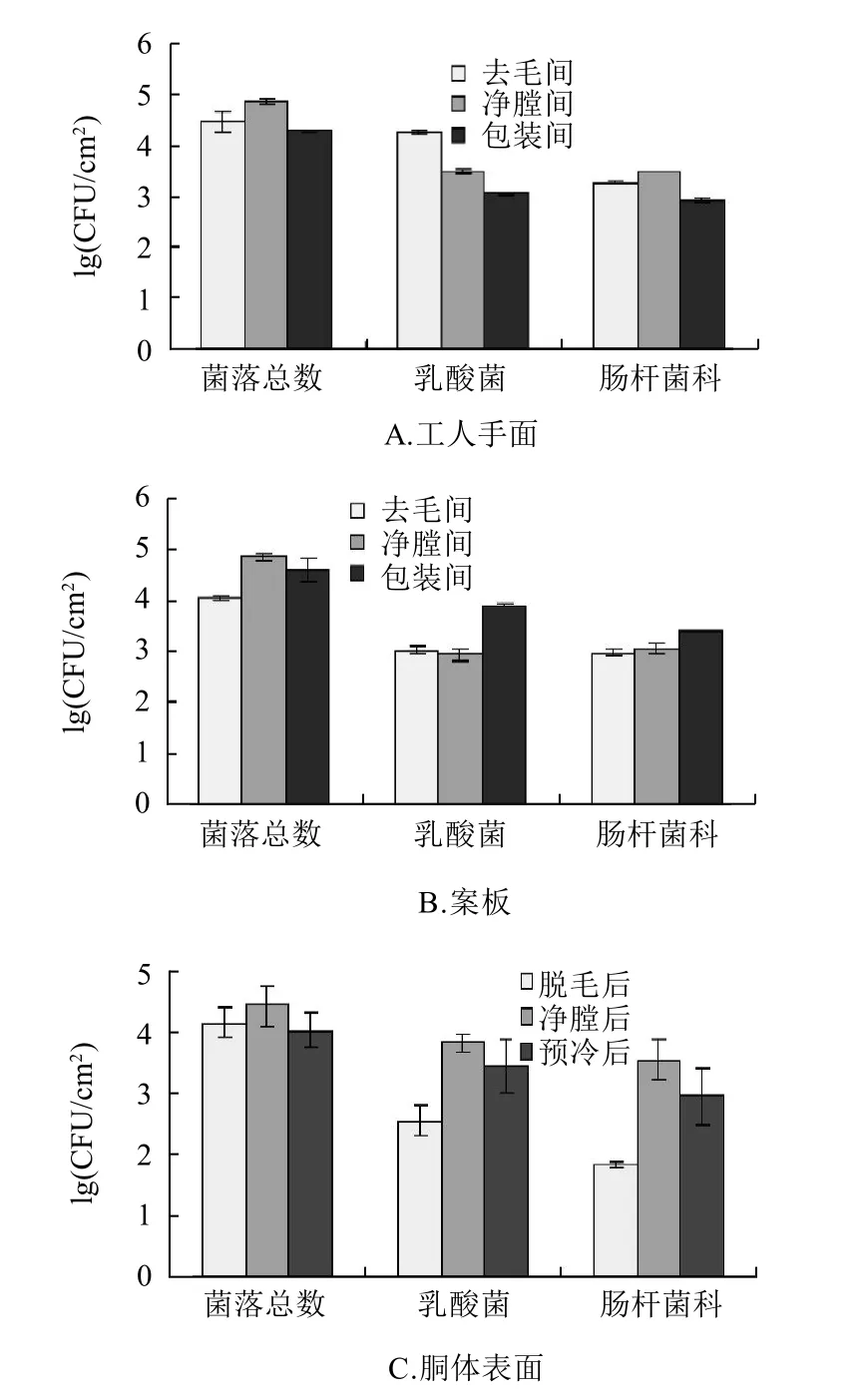

图3 不同车间工人手面、案板及胴体表面污染调查结果Fig.3 Survey results of carcass surface contamination in different workshops

由图3A可知,污染菌总体呈下降趋势,乳酸菌下降明显,净膛间的工人手面有阶段性上升,分析原因可能与净膛间卫生环境及因手面接触内脏后,残存在上面的内脏组织成为微生物生长的良好环境有关。肠杆菌科量总体要小于乳酸菌,这反映出微生物污染的天然菌相中,乳酸菌要多于肠杆菌科,这与车间的低温环境及乳酸菌最适生长温度要低于肠杆菌科也有关系[9-10]。

由图3B可知,案板上的菌量总体呈上升趋势,净膛间案板污染最为严重,各车间案板菌落总数差异显著(P<0.05),至包装间菌量明显上升。分析原因,包装间的低温环境更适于乳酸菌及肠杆菌科生长,加之长期生产导致案板残存大量有机物,构成微生物生长的良好环境。

由图3C可知,总菌量基本保持(4.2±0.12)(lg(CFU/ cm2))水平,脱毛后和预冷后的总菌量无显著性差异(P>0.05),说明生产工艺对胴体的减菌效果并不明显。净膛工艺受车间环境限制,导致胴体表面的菌量上升,而预冷工艺对胴体有一定的减菌效果,因而在预冷后形成下降趋势。由于净膛间的污染,导致减菌后胴体表面菌量虽有下降趋势,但仍高于脱毛后的菌量[11]。

2.2 冷藏过程中产品菌相变化

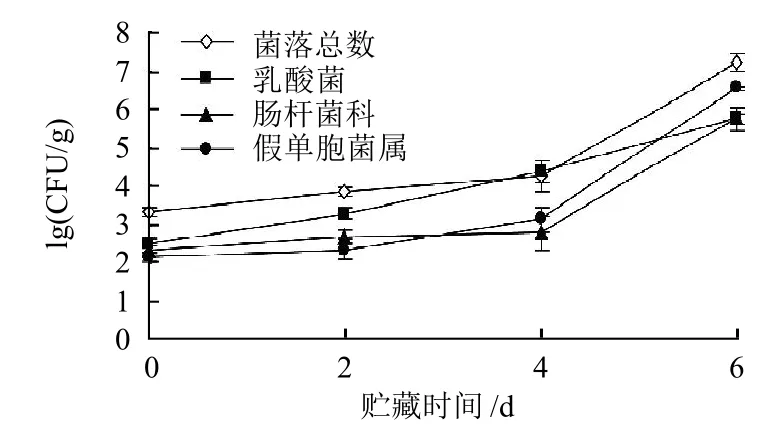

图4 贮藏期产品菌相变化Fig.4 Microflora change of duck during refrigeration

由图4可知,横向比较不同贮藏时间,第0~4天,菌落总数、乳酸菌、肠杆菌科、假单胞菌均呈缓慢上升趋势,与前期相比差异显著(P<0.05)。参考微生物生长曲线,此段时间为微生物生长的对数期,菌量增长缓慢,第4天开始,微生物生长进入对数期,第6天菌落总数达(7.08±0.23)(lg(CFU/g)),此时产品已超过保质期,不具有食用价值,参考文献[13]可以预测,至第8~10天时,微生物生长进入停滞期,菌落总数预计值为9.0(lg(CFU/g))。纵向比较几种主要腐败菌的生长曲线与总菌生长一致,其中乳酸菌在生长前期逐渐占据优势地位,这与鲜肉在冷藏初期pH值降低有关,有利于乳酸菌的生长繁殖,生长中期由于嗜冷菌如假单胞菌属的快速繁殖,逐渐取代乳酸菌,成为优势菌[13-14]。

3 讨 论

分析车间空气污染调查结果,车间空气菌量随生产线的逐步进行总体呈下降趋势,打毛间至去小毛间的空气阻隔对降低微生物污染起到关键作用。导致车间微生物污染的主要来源可能是由活禽体表和羽毛中携带的大量微生物引入所致,而导致车间微生物污染的源头可能来自于活禽本身。

预冷水在前中期对胴体表面具有一定的减菌效果,但由于生产时间延长导致其减菌效果的降低,至后期预冷水已不具有抑菌效果,结合净膛间的污染调查,由于净膛工序导致胴体表面微生物污染加重,从而增加了预冷工序的减菌负担,加上预冷池换水周期较长,因此,已大大超过预冷工序的最大工作效果。

分析脱毛、净膛、预冷工序的工人手面、案板及胴体表面的微生物污染可知,三者相互影响,共同造成对胴体表面的交叉污染。由于脱毛、净膛工序操作复杂,导致工人手面菌量要高于案板和胴体表面,此时污染方向是由手面至胴体表面。而预冷工序主要是机械操作,且案板因连续生产而被多次污染,因此案板菌量要高于工人手面和胴体表面,此时污染方向是由案板至胴体表面。

分析冷藏期间产品菌相变化,因生产过程交叉污染导致产品在冷藏初期已具有一定数量的微生物。分析几种主要腐败菌的生长趋势,贮藏初期乳酸菌、肠杆菌科、假单胞菌属均在2.0(lg(CFU/g))的水平,随后乳酸菌逐渐占据优势,但随着总体微生物生长繁殖进入对数生长期,假单胞菌和肠杆菌科的生长繁殖抑制了乳酸菌,根据文献[15]所述,乳酸菌由于在贮藏初期产酸,抑制了其他菌的生长,因而在一定时期内其生长繁殖要占据优势。假单胞菌为嗜冷菌,在微生物生长进入对数成长期后,低温环境对其生长具有优势,因此直至对数后期,假单胞菌属要多于肠杆菌科和乳酸菌。

综上所述,加工车间的前区主要是禽体表对车间环境的污染,后区主要是车间环境对胴体表面的污染,因此要降低车间微生物污染,就要从源头即禽体本身开始。不同加工工序中胴体表面受到车间环境交叉污染,其微生物数量呈现不稳定性,直接导致预冷工序工作负担加重,直至后期无法达到应有的减菌效果,进而影响产品品质和冷藏期[16],而主要腐败菌在整个加工工序一致没有得到有效抑制,加速产品在冷藏期的腐败,对产品货架期产生直接影响。李虹敏等[9]的研究结果显示,预冷水对产品减菌效果有显著作用,因此要获得良好的产品品质,关键在于对预冷工艺进行改进,包括减菌剂的改良、预冷水流动方式、更换频率等。同时结合有效的保鲜方式,如气调保鲜、保鲜剂喷淋等,从而共同达到延长保质期的目的[17-18]。

[1] 曾晓房, 林惠珍, 邝智祥, 等. 冰鲜肉中腐败菌的研究现状[J]. 安徽农业科学, 2010, 38(34): 19550-19552; 19558.

[2] 管恩平, 于新春, 石明汉, 等. 出口冰鲜鸡肉保质期限的研究[J]. 肉类研究, 2002, 16(4): 33-34.

[3] 宾冬梅. 冷却保鲜肉生产技术与发展趋势[J]. 肉类研究, 2004, 18(1): 19-22.

[4] RUSSELL S M, FLETCHER D L, COX N A. Spoilage bacteria of fresh broiler chicken carcasses[J]. Poultry Science. 1996, 74(12): 2041-2047.

[5] GEORNARAS I, VON HOLY A. Bacterial counts associated with poultry processing at different times[J]. Journal of Basic Microbiology, 2000, 40(5/6): 343-349.

[6] HINTON A J, CASON J A, INGRAM K D. Enumeration and identification of yeasts associated with commercial poultry processing and spoilage of refrigerated broiler carcasses[J]. Journal of Food Protection, 2002, 65(6): 993-998.

[7] FRIES R, GRAW C. Water and air in two poultry processing plants,chilling facilities: a bacteriological survey[J]. British Poultry Science, 1999, 40(1): 52-58.

[8] CAPITA R, ALONSO-CALLEJA C, GARCIA-FERNANDEZ M D, et al. Microbiological quality of retail poultry carcasses in Spain[J]. Journal of Food Protection, 2001, 64(12): 1961-1966.

[9] 李虹敏, 冯宪超, 徐幸莲, 等. 肉鸡屠宰加工及冷藏中的微生物污染来源及菌相分析[J]. 肉类工业, 2008(6): 33-37.

[10] 张文娟, 蒋云生, 董杰, 等. 冷鲜分割鸭制品菌群分析与卫生质量控制的研究[J]. 中国家禽, 2009, 31(10): 15-18; 22.

[11] 伍先绍, 贺稚非, 陈盼, 等. 冷却肉中微生物区系及其控制技术研究进展[J]. 肉类研究, 2008, 22(6): 47-50.

[12] 张宇婷, 吴坤. 冷鲜猪肉中微生物生长模型的选择与应用探讨[J]. 肉类工业, 2005(11): 23-25.

[13] 邵伟, 熊泽, 唐明. 冷鲜肉货架期生物学参数变化研究[J]. 肉品卫生, 2005(7): 23-24; 44.

[14] RODRIGUEZ-CALLEJA J M, GARCIA-LOPEZ M L, SANTOS J A, et al. Development of the aerobic spoilage flora of chilled rabbit meat[J]. Meat Science, 2005, 70(2): 389-394.

[15] INGRAM M, DINTY R H. Changes caused by microbes in spoilage of meat[J]. Journal of Applied Bacteriology, 1971, 34(1): 21-39.

[16] 胡萍. 真空包装烟熏火腿切片特定腐败菌及靶向抑制研究[D]. 南京:南京农业大学, 2008.

[17] 姚笛, 夏秀芳, 王颖, 等. 低温肉制品中微生物的危害及控制[J]. 肉类研究, 2009, 23(10): 44-47.

[18] 蒋云升, 董杰, 张文娟, 等. 托盘包装和真空包装对冷鲜鸭保鲜效果的比较研究[J]. 扬州大学烹饪学报, 2008(4): 37-40.

Analysis of Spoilage Bacterial Source and Microflora in Refrigerated Duck during Processing and Refrigeration

WANG Hua-wei1,2,LIU Fang1,WANG Dao-ying1,ZHU Yong-zhi1,XU Wei-min1,*,XU Xing-lian2

(1. Institute of Agricultural Products Processing, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China;

2. Key Laboratory of Meat Processing and Quality Control, Ministry of Education, Nanjing Agricultrural University, Nanjing 210095, China)

The effect of industrial processing on the formation of microflora in duck carcasses was studied in the present work. Through traditional microbial culture, the number of microorganisms on workshop contact surface and carcass surface as well as in pre-chilling water during refrigeration was determined. The results showed that the air, chilling water and environment contact surface in workshops were the major sources of contamination and microflora formation. The number of bacteria in environment and on carcass surface displayed a declining trend. Before defeathering, a number of bacteria were transferred from duck surface to the environment; on the other hand, an reversed order was observed after defeathering, which resulted in a periodic rise of bacteria at several steps such as defeathering and evisceration process. The pre-chilling process had a decisive effect on the quality of final products due to the various decontamination effects.

refrigerated duck;processing and refrigeration;spoilage bacterial;microflora

TS251.41

A

1002-6630(2012)16-0171-04

2011-07-03

江苏省农业自主创新项目(CX(10)230;CX(11)4028);江苏省科技支撑项目(BE2010428)

王华伟(1986—),男,硕士研究生,研究方向为肉品加工与质量安全控制。E-mail:wanghuaweishipin@sina.com

*通信作者:徐为民(1969—),男,研究员,博士,研究方向为食品加工与质量控制。E-mail:weiminxu2002@yahoo.com.cn