如何保证中心孔的深度一致

2012-09-28钱洪

钱 洪

(湖北华博三六电机有限公司,湖北咸宁 437000)

中心孔是轴类工件加工的定位基准,在普通车床时代,一般对中心孔的要求仅是有一定深度和表面粗糙度,就可以完成轴类的加工。一般操作是一根轴夹在车床后,工人会在基准位置对刀,再根据图纸要求加工出各段,如此重复,将一批轴加工完毕。从中可以看出工人在操作中对每一根轴都有一个对刀操作,再按图纸要求加工,从而不管中心孔深度是否一致,都可以保证每根轴的尺寸是一致的。但随着数控车床的普及,数控车床是依靠程序来对轴类进行加工的。当第一根轴放上车床,进行对刀操作后,刀具参数就被确定下来,在之后的操作中,不可能象普通车床一样,每换上一根轴就又对一次刀,那样就无效率可言了,所以所有上车床的轴均在这个参数控制下被加工。显然,如果各轴的中心孔深度不一样,前面的刀具参数对它就不适用,加工出的零件也不一样。为了保证每根轴尺寸的一致,就必须要求每根轴的中心孔深度是一样的,所以如何保证中心孔深度的一致就值得研究了。

1 现状

目前打中心孔工序有专用的机床,而且一般机床都是把铣端面和打中心孔两个加工内容综合在一台设备上进行,这就是人们常说的“铣面打孔”机床。目前用得较多的是长城机床厂生产的Z8210机床,有普通和数控之分。由于数控是发展趋势,所以本研究的过程和结果均是在数控机床上进行的,当明白了其中的道理后也可在普通机床上灵活运用。

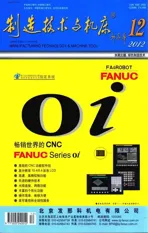

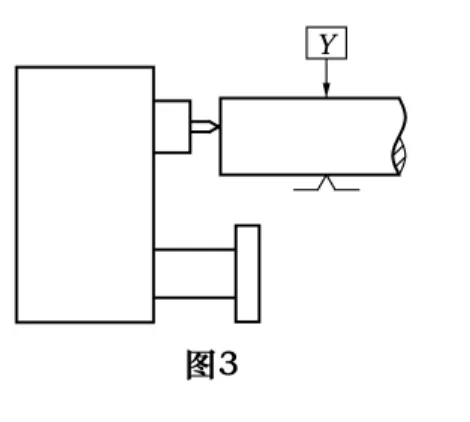

为了便于说明,先附上Z8210工作简图,见图1。该机床工作过程是这样的:通过两个支撑点和左边的定位点将轴定位,通过两液压点将轴夹紧。两边同时铣端面,打中心孔。液压夹紧和松开通过一个脚踏开关控制。其对刀过程是这样的:轴定位夹紧后,开动左边机床,左端面铣刀盘旋转。在手动或手轮模式下(通过数控面板操作),将铣刀盘轻轻接触工件表面后,不动,在刀补栏的001刀位输入“Z0.”,按“input”键,则端面铣Z方向刀补自动生成。再将铣刀盘往下移,直到刀盘的上部下移到轴的下部约8 mm处(见图2),不动,在刀补栏的 001 刀位输入“X0.”,按“input”键,则端面铣X方向刀补自动生成,如此端面铣对刀完毕。将中心钻移到与轴端面轻轻接触(见图3),不动,在刀补栏的002 刀位输入“Z0.”,按“input”键,则中心钻Z方向刀补自动生成。中心钻的X方向刀补在设备调好后就不再改变,所以要记住这个数字,以便在中心孔钻偏的时候核对此数字的正确与否,平时是不进行中心钻的X方向对刀操作的。这样左边刀具对刀完毕。同样操作把右边两把刀对好就可以试加工了。

2 分析

从以上操作中可以看出,如果对刀之后不再有刀具参数的改变,那么加工出来的一批轴中,可以认为中心孔深度是一样的。但如果加工途中,中心钻断了,就要重新装一支,并且还要把中心钻对一次刀,这就很难保证这次的刀具参数与上一次的完全相同,也就不能保证同一规格轴的中心孔的一致性。虽说理论上可以调整刀补值或程序值进行修正,但又能通过什么手段来证明前后的中心孔是一样的呢?测量吗?如何测量?测量就没有误差吗?等等问题都来了。再一种情况,如果在加工某一规格的轴中插入了其他规格轴的加工,那前后两批轴都会分别执行对刀操作,也是不能保证两次对刀是完全相同的,同样也就不能保证中心孔深度一致。如此看来,如何保证任何情况下刀具参数的一致才是保证中心孔一致的关键所在。

3 方案

解决思路从两个方面出发:一是保证每次装刀的位置一致;二是减小或消除对刀误差。解决了这两点,就基本解决了问题。

3.1 保证每次装刀的位置一致

对中心钻的伸出长度进行控制。具体做法是:先根据中心钻的长度定出外露长度,然后加工一个套,套的内孔比中心钻外径略大,可自由进出;套的长度按中心钻外露长度加工,偏长或偏短一点都没有关系,可以以最终尺寸为准,再准备一块小平板就大功告成了。使用时,先把中心钻插入机床主轴夹头中,伸出长度要大于套的长度,再把套套在中心钻上,用小平板把中心钻向里推,直到小平板与套贴平,锁紧中心钻。这样就可以保证不论在什么情况下,所装的中心钻位置都相同。操作示意图见图4。

铣刀盘上的刀片装夹都有固定位置,正确装夹它们就行了,不需要辅助工具。

3.2 减小或消除对刀误差

机床每一边都有两把刀,想一把刀都不对刀是不可能,我们对的是端面铣,主要是觉得这样做方便一些。对刀具体操作不再重复叙述。而中心钻就不再进行对刀操作了,而是先测量出中心钻与刀盘的距离,这个距离就是这两把刀的刀补差,根据这个刀补差就可手工输入中心钻的刀补值了。具体是这样做的:……按“input”键,则端面铣X方向刀补自动生成,如此端面铣对刀完毕。记下此时数控显示屏上的Z值,假设是“-245.34”。将中心钻移到与轴端面轻轻接触,不动,记下此时数控显示屏上的Z值,假设是“-283.64”,则两数的差值38.3就是这两把刀的刀补差。只要中心钻的伸出长度一样,这个差值也就一样,是一个定值,所以这个差值要记下,作为以后输入中心钻刀补值的依据。比如:当我在对某种轴进行端面铣对刀时,自动生成的Z刀补值是“-255.4”,那么中心钻的Z刀补值就一定是“-293.7”,否则就是错的。

通过对以上两点的控制,就可以保证中心钻的钻入深度始终是以端面铣的铣削平面为基准的,而与端面铣的对刀操作毫无关系。如此一来,既保证了刀具安装的一致性,又避开了对刀时的人为因素,所以所有在此机床上铣打的轴,其中心孔的深度就都是一样的了。

4 结语

随着数控机床的普及,对轴类工件加工的各道工序都提出了新的要求。原本不影响加工的中心孔也会成为质量保证的关键。尤其是锥形电机转子的加工,中心孔的深度会直接影响到转子尺寸的不一致,对定、转子间的互换性产生致命的影响,严重阻碍生产率的提高,所以本文提及的方法不光可解决所有轴类的加工,对锥形电机的转子加工效果更佳。