撬装脱水装置退液流程优化

2012-09-05陈小飞华忠志

陈小飞 ,华忠志 ,张 歧 ,王 辉

(1.西安石油大学石油工程学院,陕西西安 710065;2.中国石油长庆油田公司第一采气厂,宁夏银川 750006;3.中国石油长庆油田公司第四采油厂,宁夏银川 750006)

为了减轻湿天然气在集输过程中对集输管线产生的腐蚀及对管线输送效率的影响,同时保证后续净化厂装置的平稳运行,一般会在集气站增设脱水装置,使其成为干气再去净化厂作进一步处理。长庆靖边气田采用在集气站安装小型撬装三甘醇脱水装置(简称脱水撬)脱水。脱水撬在正常运行、年度检维修及日常改造过程中必然会消耗一定量的三甘醇[1]。实践发现,脱水撬在正常运行时消耗的三甘醇量符合石油行业标准要求[2],而在检维修和改造前的停产退液时消耗的三甘醇量较大,这不但增加了企业生产成本,还增加了甘醇拉运过程中的交通风险。

1 脱水撬三甘醇流程简介

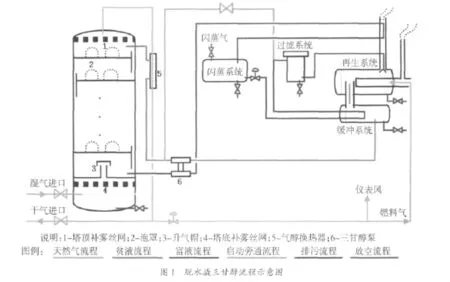

在脱水撬各路子工艺流程中,与三甘醇有关的一般有三路,分别是脱水流程、再生流程和启动旁通流程示意图(见图1)[3]。

再生流程:吸收了天然气中水分的三甘醇富液从吸收塔底部积液箱流出,经三甘醇泵打出、过精馏柱初次换热后进入闪蒸系统闪蒸出烃类气体,在缓冲系统中二次换热后进入过滤系统过滤掉机杂和油份,然后进入再生系统,其中水汽从精馏柱排出,再生后的三甘醇贫液流入缓冲系统后再次通过三甘醇泵打入吸收塔顶部[4]。

启动旁通流程:三甘醇贫液出泵后不进吸收塔,直接到达过滤系统。该流程的主要作用是:(1)脱水撬投运时,三甘醇先走该流程,待脱水撬温度、液位等相关参数运行正常后,再进吸收塔走正常脱水流程;(2)脱水撬吸收塔出现故障时,三甘醇走该流程,确保脱水撬其余各系统(尤其是冬季)运行正常。

2 三甘醇消耗原因分析

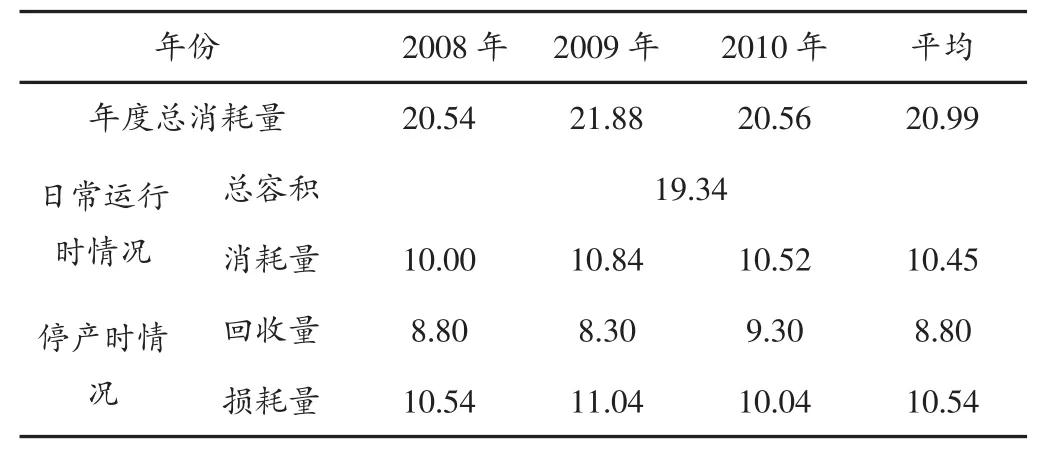

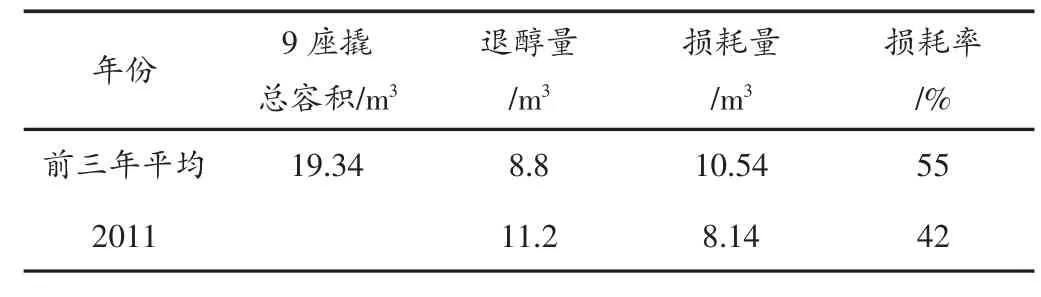

为了了解脱水撬的三甘醇消耗情况,对9座在用脱水撬近三年的三甘醇消耗情况作了统计,具体情况(见表1)。

从表1可以看出:(1)9座在用脱水撬全年三甘醇消耗主要来自日常运行时的消耗和停产时的损耗,其所占年度消耗总量的比例分别为49.8%和50.2%;(2)脱水撬停产时的三甘醇损耗量占到9座脱水撬总容积(19.34 m3)的54.5%,即脱水撬每停产一次,其内三甘醇就会损耗一半。通过对脱水撬自身工艺流程、内部结构及现场人员的操作方法、技能水平等方面进行详细调研和分析,找到了导致脱水撬停产过程中三甘醇损耗量大的原因。

表1 9座在用脱水撬近三年三甘醇消耗情况 单位:m3

2.1 吸收塔塔盘上泪孔作用不明显

由于工艺要求,脱水撬每层塔盘上均设有溢流堰板和泪孔[5]。正常运行时,塔盘上三甘醇超过溢流堰板时会通过降液管流入下层塔盘;停产检修时,可利用泪孔将留存在塔盘上积液排空。由于9座在用脱水撬的服役运行时间均超过10年且从未人为解剖过内部结构,加之撬装脱水装置均体积较小外观紧凑,很少设有检修其内部结构用人孔,因此塔盘上溢流堰板及泪孔的位置、大小只停留在原始图纸上,其运行情况均无法观察和检测,只能通过整个脱水撬整体运行情况进行判断。脱水撬外输露点合格说明溢流堰板设计及运行正常;在停产退液过程中,脱水撬吸收塔塔底的积液箱里仅可收集到塔盘上的少部分三甘醇,而在冲洗塔盘时有大量三甘醇随冲洗检修水排出流入污水系统,这说明吸收塔塔盘上泪孔的退液作用不明显。

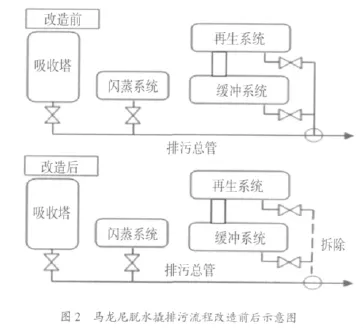

2.2 个别橇的部分容器无退醇流程

加拿大马龙尼公司生产的脱水撬(简称马龙尼脱水撬)的再生系统和缓冲系统未设置退醇流程,其排污管线与脱水撬排污总管直接相连,导致该脱水撬再生系统和缓冲系统内的三甘醇在停产时无法进行回收,只能排入下游的污水罐中。

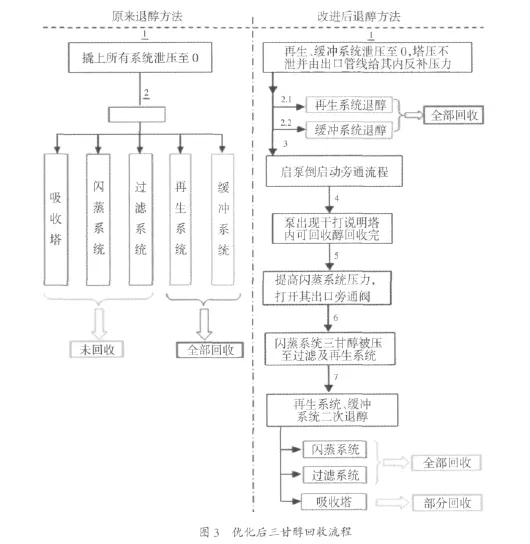

2.3 退醇方法不合理

常规的脱水撬停产退醇方法是:先将脱水撬上所有系统的压力泄至零,然后通过再生系统和缓冲系统单独的排污流程回收其内三甘醇,最后将其余系统内的三甘醇通过系统排污流程排至污水罐中。这种方法只能回收脱水撬再生系统和缓冲系统内的三甘醇,却无法回收闪蒸系统、过滤系统及循环管路内三甘醇,而且还会使吸收塔内部分流动的三甘醇被泄压气流带走。

上述三个原因中,吸收塔塔盘上泪孔作用不明显是一个反推结论,而且在实际生产中具有不可改进特性。因此,导致脱水撬停产退醇时三甘醇损耗量较大且现场可改进的原因只有2个,即个别橇的部分容器无退醇流程和常规的退醇方法不合理。

3 制定措施

3.1 改造马龙尼脱水撬排污流程

针对马龙尼脱水撬再生系统与缓冲系统内三甘醇无法回收的现状,通过可行性论证并结合现场工艺流程,在不影响脱水撬其他系统正常运行情况下对其排污流程进行简单改造:将再生系统与缓冲系统排污阀门下游至脱水撬排污总管之间管段拆除,并将其与脱水撬排污总管连接处三通改成直管段[6](见图2)。

3.2 改进停产退醇方法

3.2.1 利用启动旁通流程回收吸收塔内部分三甘醇首先只将再生系统和缓冲系统泄压至零并进行三甘醇回收,然后在确保三甘醇泵能正常运行基础上,导通启动旁通流程并利用脱水撬下游压力给吸收塔内反补压力,使管路进塔的三甘醇贫液越过吸收塔直接到达过滤系统,同时也使吸收塔内部分三甘醇富液在塔压下流出并通过泵打入闪蒸系统,当甘醇泵出现干打时停泵,表明吸收塔内可回收三甘醇已全部进入后续系统。

3.2.2 通过提高闪蒸压力回收闪蒸、过滤系统内三甘醇 利用闪蒸系统出口管线上的调节阀提高其上游压力即闪蒸压力,然后打开调节阀的旁通流程,使闪蒸系统及过滤系统内的全部三甘醇在较高压力下快速流入下游的容积较大且易于回收的再生系统和缓冲系统。

3.2.3 再生系统和缓冲系统二次退醇 再次打开再生系统和缓冲系统的排污流程,对流入其内的三甘醇进行回收二次回收。

4 应用效果

2011年,对1座马龙尼脱水撬排污流程进行了改造,并在9座脱水撬的停产退醇时应用了改进后的退醇方法。现场数据显示,2011年9座在用脱水撬停产时退出的三甘醇量比前三年平均值增加了2.4 m3,其损耗率也从55%降至42%。这不但减少了集气站三甘醇消耗量及其在拉运过程中的交通风险,还减少了污水产出量及其后期处理工序,经济、安全效益明显。

表2 2011年脱水撬停产时三甘醇退出量

5 结论

(1)优化后的脱水撬停产退醇流程不但有效降低了三甘醇损耗量,节约了企业生产成本,减少了物料拉运中的交通风险,经济安全效益明显,而且赋予了脱水撬启动旁通流程和闪蒸系统排污流程新功能。

(2)在脱水撬停产退醇流程优化过程中,现场所采取的2项措施不但没有影响脱水撬正常运行,而且简单易行、效果明显,值得推广应用。

[1]文绍牧,沈萍.天东9井引进天然气撬装脱水装置分析[J].天然气工业,2000,20(4):91-94.

[2]国家发展和改革委员会.SY/T 0602-2005甘醇型天然气脱水装置规范[S].北京:石油工业出版社,2005.

[3]胡兴民.脱水撬火管腐蚀穿孔原因分析及预防 [J].天然气工业,2002,22(6):115-116.

[4]蒋洪,杨昌平,吴敏,等.天然气三甘醇脱水装置节能分析[J].石油与天然气化工,2010,39(2):122-127.

[5]中国石油化工总公司.SH3088-1998石油化工塔盘设计规范[S].北京:中国石化出版社,1998.

[6]李明国,徐立,张艳玲,等.天然气脱水生产中的三甘醇使用情况[J].钻采工艺,2005,28(3):107-108.