变桨转盘轴承额定疲劳寿命计算

2012-07-20袁倩倩王燕霜

袁倩倩,王燕霜

(河南科技大学 机电工程学院,河南 洛阳 471003)

风力发电机变桨轴承普遍采用特大型双排或者单排四点接触球转盘轴承,同时承受轴向载荷、径向载荷及倾覆力矩。变桨轴承一般安装在20多米的高空,更换和维修的成本较高[1]。因此风力发电机组的变桨轴承在设计选型过程中,需要利用可靠度方法计算其在一定可靠度下的寿命。

目前国内、外对单排四点接触球轴承疲劳寿命的研究较多[2-5],而对多排四点接触球轴承寿命的研究较少[6-7]。文献[5]对比分析了各种计算轴承疲劳寿命的方法,并得出了应力-寿命法在某种程度上是计算滚动轴承疲劳寿命较为有效的方法。文献[6]给出了一种三排圆柱滚子转盘轴承在径向、轴向载荷和倾覆力矩联合作用下疲劳寿命的计算方法。文献[7]给出了多排滚子转盘轴承寿命估算的理论公式,但都没有考虑游隙及所受载荷对轴承寿命的影响。

文中以某特大型双排四点接触球转盘轴承为例,计算在联合载荷作用下轴承的疲劳寿命。特大型双排四点接触球转盘轴承在联合载荷作用下的寿命计算关键在于对轴承内部载荷分布的计算;变桨轴承的速度一般较低,对轴承进行静力学分析即能满足要求。文中建立了变桨轴承的静力学模型,用Newton-Raphson迭代法对其进行求解,并根据Hertz接触理论求得轴承内部载荷分布,在此基础上计算出套圈当量滚动体载荷,结合套圈的额定滚动体载荷计算出整套轴承的寿命;最后分析了轴承的游隙与沟曲率半径对其寿命的影响。

1 变桨轴承载荷分布

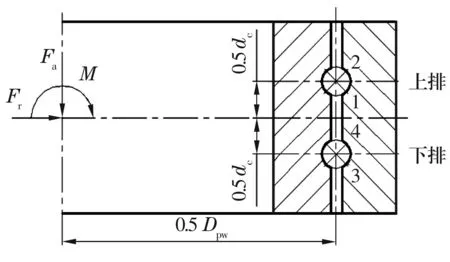

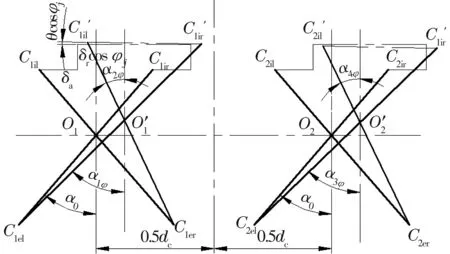

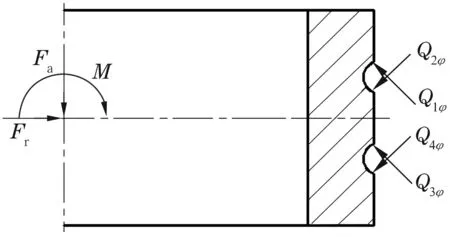

静力学分析时,假设轴承外圈固定,外力(轴向力Fa、径向力Fr及倾覆力矩M)作用在内圈上。轴承为四点接触,这里将轴承承受主要轴向力的接触对称为接触对1(上排)、接触对3(下排),对应的另外两个接触对分别称为接触对2(上排)、接触对4(下排),如图1所示。图中,Dpw为轴承球组节圆直径,dc为两排钢球之间的中心距。

图1 轴承受力图

轴承受载前,任意钢球位置接触对的内、外圈沟曲率中心距为

(1)

式中 :fi为内沟曲率半径系数;Dw为钢球直径;fe为外沟曲率半径系数;Ga为轴承的轴向游隙;α0为轴承未受载前的接触角。

轴承受载前,当钢球与沟道间的游隙为0时,任意钢球位置接触对的内、外圈沟曲率中心距为

A0=(fi+fe-1)Dw。

(2)

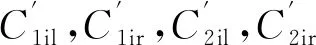

图2 联合载荷作用下内外圈相对位移

图3 任意位置钢球球心与内、外沟道曲率中心的最初和最终位置

A1φ=[(Asinα0+δa+Riθcosφ)2+(Acosα0+

(3)

A2φ=[(Asinα0-δa-Riθcosφ)2+(Acosα0+

(4)

A3φ=[(Asinα0+δa+Riθcosφ)2+(Acosα0+

(5)

A4φ=[(Asinα0-δa-Riθcosφ)2+(Acosα0+

(6)

(cosα0)2,

(7)

式中:Ri为内圈沟曲率中心圆半径;φ为钢球的位置角,φk=2π(k-1)/(Z/2),Z为轴承钢球总数(k=1,2,3,…,Z/2)。

在接触对j的位置角φ处,钢球与沟道总的弹性接触变形量δjφ为

δjφ=Ajφ-A0。

(8)

内圈发生位移后,接触对j在位置角φ处的接触角αjφ分别为

(9)

(10)

(11)

(12)

根据Hertz点接触理论,接触对j在位置角φ处法向接触载荷Qjφ和接触变形δjφ的关系为[2]

(13)

式中 :Kn为钢球与内、外圈总的载荷变形常数,由轴承的材料和几何参数确定[8]。

在角位置φk处,内圈受到轴向载荷、径向载荷、倾覆力矩以及钢球对内沟道的接触载荷的作用,如图4所示。

图4 作用在内圈上的力

内圈在外部载荷和所有钢球接触载荷的作用下处于平衡状态,内圈的力学平衡方程为

Q4φsinα4φ)-Fa=0

(14)

Q4φcosα4φ)cosφ-Fr=0

(15)

Q2φcosα2φ-Q3φcosα3φ-Q4φcosα4φ)cosφ-M=0。

(16)

(14)~(16)式构成的方程组是δa,δr和θ为未知量的三元非线性方程组。求解该方程组可以获得钢球接触载荷分布Qjφ。

2 基于载荷分布的轴承寿命计算

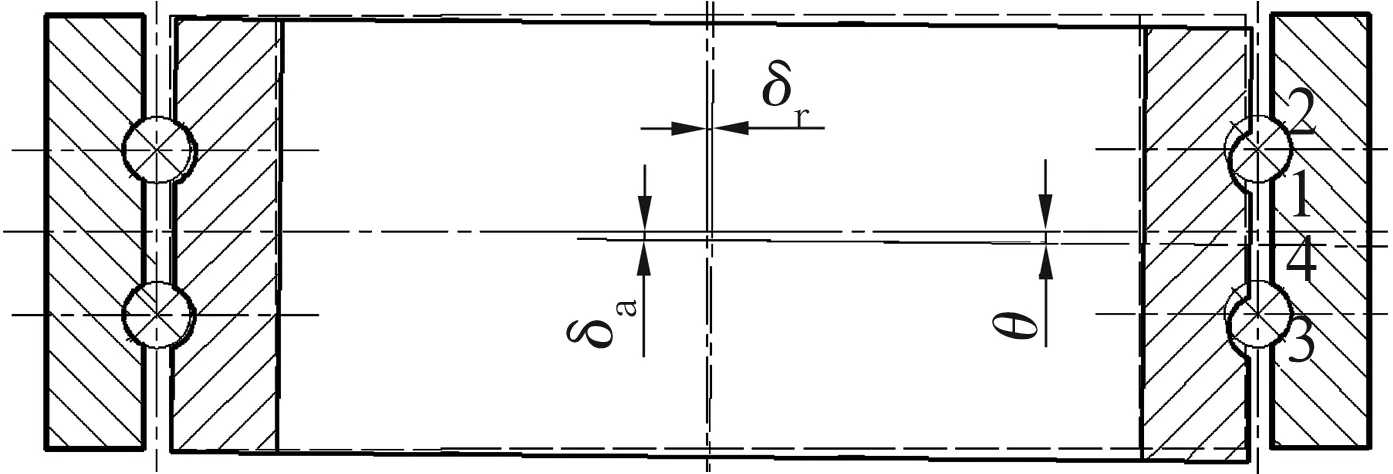

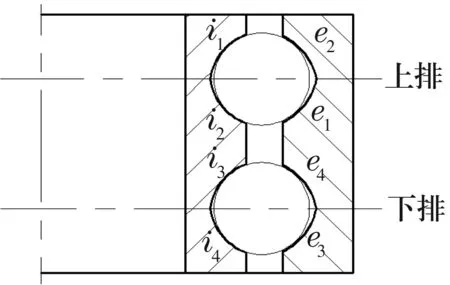

根据Lundberg-Palmgren理论,在进行变桨轴承额定寿命的计算时,先分别计算各个沟道的寿命,然后计算单个套圈的额定寿命,最后拟合出整个轴承的额定寿命。普通轴承中球与内、外沟道接触时一般为2点接触,由于这里所讨论的轴承沟道为桃形沟道,如图5所示,一个钢球与内、外套圈接触时为4点接触。则单个套圈的额定寿命为与钢球接触的两个沟道的拟合值,把接触对1,2,3,4上的沟道分别命名为沟道1,2,3,4。

图5 双排四点接触球转盘轴承沟道结构简图

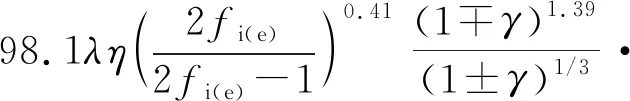

对于四点接触球轴承,套圈的额定动载荷为

(17)

式中:上面的符号适用于内圈,下面的符号适用于外圈;λ,η分别为球轴承的修正系数,取值可查文献[9]得到。

由于外圈固定,内圈旋转,内圈沟道j上的当量滚动体载荷为

(18)

式中:Qjφ为钢球接触载荷,N。

内圈上各沟道的额定寿命为

L10ij=(Qcij/Qeμj)3。

(19)

内圈额定寿命为

(20)

外圈上沟道j的当量滚动体载荷为

(21)

则外圈上各沟道的额定寿命为

L10ej=(Qcej/Qevj)3。

(22)

外圈额定寿命为

(23)

则变桨轴承的额定寿命为

(24)

变桨轴承的额定寿命用工作小时数表示为

L10h=106L10/(60ni),

(25)

式中:ni为轴承内圈转速。

3 计算实例及结果分析

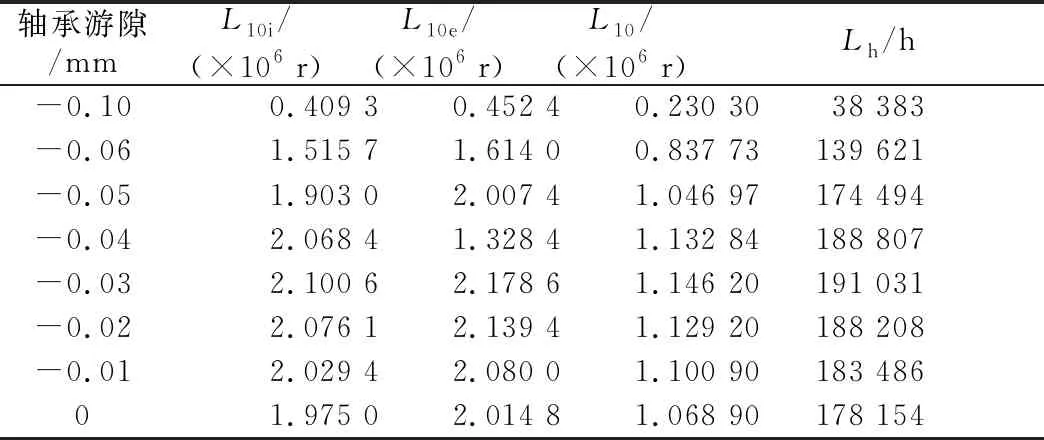

以某型号双排四点接触球转盘轴承为例进行疲劳寿命计算,其结构参数为:球组节圆直径Dpw=2 215 mm,钢球直径Dw=44.45 mm,初始接触角α0=45°,两排钢球之间的中心距dc=69 mm,内、外圈沟曲率半径系数fi=fe=0.525,钢球总数Z=256。钢球与套圈均采用42CrMo钢,泊松比ν=0.3,弹性模量E=207 GPa。当轴承转速ni=0.1 r/min,轴向载荷Fa=250 kN,径向载荷Fr=140 kN,倾覆力矩M=1 300 kN·m时,计算其疲劳寿命,取轴承游隙为0,-0.01,-0.02,-0.03,-0.04,-0.05,-0.06及-0.1 mm,将以上参数代入(14)~(16)式,利用Newton-Raphson迭代法计算出δa,δr和θ,并根据(13)式计算出轴承在不同位置角处的法向接触载荷。将所求结果及参数代入(17)~(25)式,计算轴承套圈及整套轴承的额定寿命,结果见表1。由表中可以看出,随着轴承负游隙绝对值的增大,变桨轴承额定寿命先增大后减小。变桨轴承一般要求20年的使用寿命[10],相当于175 200 h,当轴承游隙为-0.04~0 mm时可以满足要求。因此,在设计变桨轴承时为了满足轴承寿命的要求,应选择合理的轴承游隙。

表1 不同游隙下的计算结果

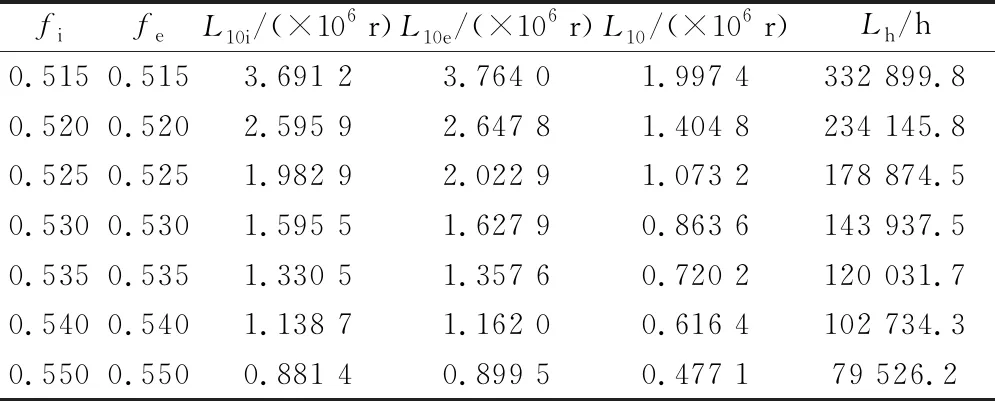

当轴承游隙为0,取不同的轴承沟曲率半径时,套圈及整个轴承的额定寿命的计算结果见表2。由表2可以看出,变桨轴承沟曲率半径系数越大,轴承的寿命越小。这主要是因为随着沟曲率半径系数增大,钢球与沟道的密合度减小,在同样的载荷作用下其接触椭圆面积就相对较小,接触应力较大,从而降低了轴承寿命。

表2 当游隙为0时不同沟曲率半径系数下的计算结果

4 结论

变桨轴承随着负游隙绝对值的增大,额定寿命先增大后减小。变桨轴承在承受联合载荷时,可采用文中的计算方法计算疲劳寿命,选取合理的轴承游隙。在其他结构参数确定的情况下,轴承沟曲率半径系数越大,轴承的额定寿命越小。