看板管理在物料消耗控制系统优化中的应用研究

2012-07-16曹文静

曹文静

(陕西教育学院 数学系,陕西 西安 710061)

一、物料消耗控制流程的建立

某汽车零部件制造厂为中外合资汽车公司下设的一家制造汽车电子系统分厂,主要产品有碳罐控制阀(TEV)、大油泵(EKP)、小油泵(XLP)、油泵支架(EKPT)、电子节气门体(DVE)、油门踏板(APM),有6条主要生产线。该厂目前采用的物料控制模式,包括公司外部与供应商、客户的外部物流方式以及企业内部的物流方式均为推动式的物料消耗控制方式[1]。

通过分析文献并结合该厂的实际情况,了解到该厂的推动式物料控制系统存在着很多问题,例如:生产计划变动导致退料从而引发质量和转账操作过多;生产线一旦有紧急换型,库房在短时间内不能及时供应原材料,或发生混料、送错料的情况;仓库取料和分料人员出错率高;供料次序无法判断;卡车拉货不均匀、仓库分料人员、卸货人员工作不均匀,增加了人力成本;大量的在制品库存,造成帐实不符[2-9]。针对这些问题,本文以拉动模式为基础,结合该厂实际情况,对原材料从装配线到生产线的看板拉动过程进行研究,制定了原材料看板拉动流程[10-11],如图1所示。

图1 原材料看板拉动流程

从图1中可以看出改善后的物料主要靠看板传递信息,取消以前八小时的计划要料方式,通过多频次、少批量的送料方式并且在生产线边和仓库建立超市,生产线根据生产计划触发生产,生产线从生产线边超市拿取物料,物料被取用后通过看板触发仓库的超市,物料从仓库的超市发往厂内超市,而仓库的超市又通过看板触发补货,从高位货架拿取物料从而把仓库的超市补满,从而形成前道工序拉动后道工序的逆流补货流程。

二、物料消耗控制模式的优化

(一)仓库改造

(1)仓库区域的划分。重新定义仓库的功能区域把仓库划分为三大区域:①原材料超市区域;②原材料存储区域;③成品区域。每个区域具有独立的空间,由于成品的收货、发运和原材料完全没有联系,而原材料超市的物料需要存储区的补充,所以成品区域和其他两个区域完全隔离开来,而原材料超市区域和原材料存储区域应该连接起来。每个区域主要分为四大区域:存储区、收货区、分包区和发运缓冲区。

(2)新增面积的计算。按照以上原则进行区域划分,新增面积的计算就是对原材料超市区域的计算,也就是对上一步所分析的四大区域的计算。

(3)原始数据的统计和规划图的绘制。例如:每小时卸货量、每小时去货量、小车区和货架区零件数量,然后分别计算出具体的面积值,从而最终绘制出新仓库的布局图。

(4)相关设备的购买和投入使用的持续改善。相关设备的购买主要包括放置成品货架、小车和货架的购买。

(二)看板拉动系统建立

1.厂内原材料超市建立

(1)导出成品对应原材料种类和数量,确定拉动方式(以EKP生产线为例)。EKP有66种原材料型号,并非所有的零件都适合拉动方式,结合该厂的实际情况主要有以下三种:①供应商在本地的零件(2种),这类供应商直接送货到厂内,不经过仓库;②包装异形不能被放置到周转盒内,且零件比较小的零件(6种);③长时间不用的零件(4种)。

(2)对应原材料包装统计和生产线节拍计算,步骤如下:

①确定控制消耗方式后就要对每种零件的包装方式进行收集和统计。包装方式主要包含有四种方式,每种零件放置到标准周转盒的数量、周转盒类型、最小塑料包装、最小纸包装、一个托盘装载某种零件的数量。该厂主要的周转盒按尺寸分主要有四种:600*400*220(大盒子)、400*300*148(小盒子)、400*300*220(电枢专用盒子)、350*240*90(磁钢专用盒子),盒子放置零件的原则是:尽量使用小盒,在不超高的情况下尽量放最多。

②生产节拍的计算。节拍是一个产品在一条生产线工作时间内的产量是多少,EKP有两条生产线,所有的零件都可以在两条生产线上同时生产,通过以下公式计算:节拍1/1/Ι+1/∏,经过计算可得节拍为5.68s/pcs。

(3)确定补货时间,计算看板数量。具体如下:

①补货时间。即看板从超市投出到循环后再次和实物一块回来的时间。MILK RUN运行规则为每隔一小时有两趟车同时从仓库和厂内对开,这一个小时包括路途时间和货物的装卸时间,工厂到仓库的路途时间一般需要35分钟,装卸货时间需要25分钟。厂内MILK RUN一小时内沿着厂内路线转两圈,每次第二圈收取一次看板。下面介绍一下厂内超市看板的补货时间的计算,如图2。补货时间分为6部分,即RT1、RT2、RT3、RT4、RT5、RT6。

图2 补货循环时间图

RT1:表示批量看板卡被从生产线收取到送到厂内库房缓存区的时间,即标号1到2的时间。假设从生产线收看板的时刻为7∶50,到达缓存区的时刻为8∶00,RT1=10分钟。

RT2:表示批量看板卡从厂内被外部MILK RUN带到仓库的时间,也就是路途时间,即标号2到3的时间。那么8∶00从厂内出发到达外租仓库的时间为8∶35,RT2=35分钟。

RT3:表示批量看板卡来到仓库再到离开仓库的时间,是看板卡对应零件的备货时间和转账时间,即标号3到4的时间。RT3=25分钟(本趟车的装卸货时间)+35分钟(下趟车到达仓库的时间)+25分钟(下趟车的装卸货时间)=85分钟。那么8∶35到达仓库的看板就应该10∶00从厂内出发。

RT4:表示看板和实物从仓库到厂内的时间,即标号4到5的时间。RT4=35分钟,那么从仓库10∶00出发的看板和实物应该10∶30到达。

RT5:表示看板卡和实物在缓存区等待的时间,也就是厂外MILK RUN在厂内装卸货时间,即标号5到6的时间。RT5=25分钟,那么看板卡和实物应该11∶00从缓存区出发。

RT6:表示看板卡和实物从厂内缓存区到达生产线的时间。而RT1是从生产线到达缓存区的时间,两者相加即是一个厂内MILK RUN的一个循环时间,即RT1+RT5=30分钟,于是:RT=(RT1+RT6)+RT2+RT3+RT4+RT5=30+35+85+35+25=210(分钟)。

看板卡被生产线投到看板收集盒内需要等待一段时间才能被取走,假设定义看板在收集盒内的等待时间为RT7。假设批量看板收集盒内的看板刚被取走,那么这张看板卡在已经被取空的收集盒内所待的时间是最长的,这个时刻距离下一次收看板的时间刚好是一小时,RT6=60分钟。重新定义补货时间为:RT(总)=RT+RT7=270(分钟)=4.5(小时)。

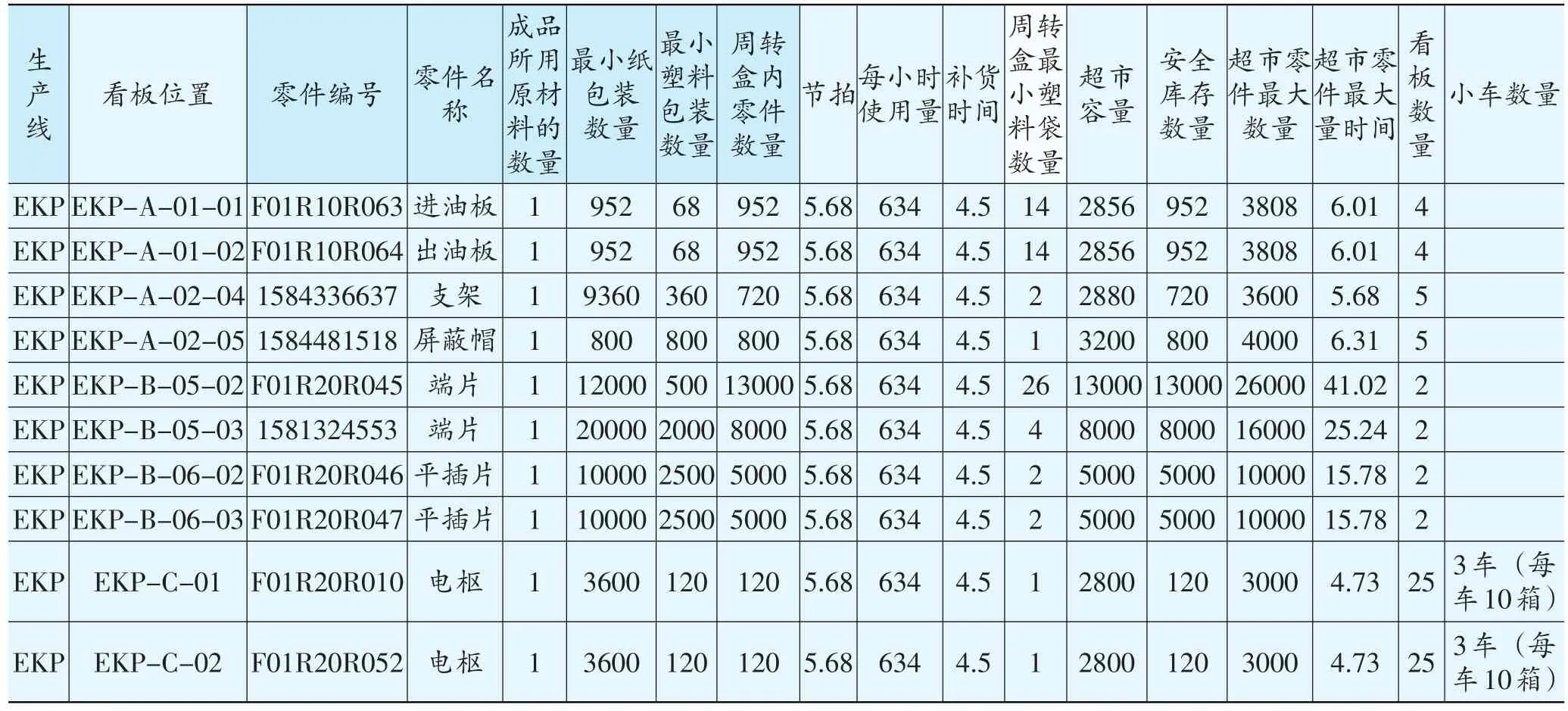

②看板计算。表1深蓝色标题部分是需要统计的数据,浅蓝色标题部分是需要计算或需要处理的数据部分,淡蓝色标题“统计周转盒最小塑料袋数量”主要是为了减少超市库存,同时保证超市正常运转的功能,主要作用是后期的持续改善。

针对上一步每种零件看板计算的结果来选择零件的放置方式主要有两种:小车和货架。由于该厂周转盒的不同尺寸和设备的通用性,将货架分为两种:一种是可以放置400×300×148(小盒)的货架,看板位置编号为A;一种可以放置600×400×220(大盒)和400×300×220(电枢专用盒)的货架,看板位置编号为B。小车的尺寸长宽为600×400,可放置1个大箱或2个小箱。

选择放置的原则为:①周转盒尺寸为400×300×148,放置到A货架,尺寸为400×300×220和600×400×220放置到B货架,相似零件不能放置在一起。②根据人体工学、货架滑轨的流利性和货架的可移动性,货架的高度应不超过1.7米,长度不应该超过2.5米(也就是四个大箱的长度),宽度最好不超过1米(即两个大箱的宽度)。③放置零件时,对于使用尺寸为600×400×220盒子装的零件小于等于9张看板的放置到货架B上,大于9张看板的放置到小车上。使用尺寸为400×300×220零件小于等于18张看板的放置到货架B上大于18张看板的放置到小车上。使用尺寸为400×300×148零件看板张数小于等于2张的放置到A货架上,大于2张而小于等于18张的放置到A货架上,大于18张的放置到小车上。④小车零件最高不能超过六个大箱叠起来的高度。

表1 看板计算模板表格

按照以上原则设计好零件放置的位置后可以完善表1中的超市位置和小车数量这两项内容,接下来按照已有的面积和设计好的流利架以及小车车数对超市进行整体布局设计,本着方便生产线取用超市零件和MILK RUN路线的便利性,超市的布局如图3。

图3 EKP超市布局图

2.仓库超市建立

(1)确定超市补货时间,筛选上超市零件。①确定补货时间。厂内超市有固定的外部和内部MILK RUN时间,内部MILK RUN时间由外部MILK RUN时间决定,外部MILK RUN时间由工厂和仓库的实际距离决定,所以厂内补货时间是客观条件决定的,而对于仓库来讲则不然,因为补货的高位货架就在仓库内部,所以补货时间比较短,需求信息发出的时刻并不是处理这个信息的时刻,所以需求信息发出来后需要等待到下次补货的时间,一般取最长时间1小时,所以仓库超市补货时间为2小时。②筛选上超市零件。有两种不用上超市,第一种是不用看板拉动方式的零件,第二种是使用原包装而且比较沉的零件。

(2)根据公式计算看板数量。具体的计算过程如表2,主要由四部分构成。第一部分为基础数据部分,包括:①零件号;②零件名称;③每个成品用的个数;④周转盒类型;⑤周转盒数量;⑥节拍。第二部分为计算补货时间的库存量部分,即2小时库存量的计算,包括:①补货时间;②最小库存(数量);③最小库存(箱数)。第三部分为补货频次的数据部分,包括:①最小纸包装;②每托数量;③卸货数量;④补货量(箱数)。第四部分包括:①实际总使用时间;②周转箱数;③超市形式,即选择货架还是小车的放置形式;④最大库存,即2小时的库存量和一托盘或纸箱量总和。

(3)零件SAP货位设置和超市布局设计。这部分和厂内超市唯一不同的就是需要在SAP中要对每种零件的位置进行相对应的输入,仓库超市的补货是当超市用量只剩下2小时的补货量的时候才触发补货。这样每小时只需要统计哪些零件已经到最低库存。至于超市的布局设计,据计算EKP整条生产线总共在仓库建超市零件有32种,其中货架上零件有24种,小车装载零件8种,仓库货架为了统一只有一种,共有45个货位,所以一个货架可放置所有零件,而小车区按照顺序摆放即可。

表2 仓库超市计算模板

(三)看板卡的使用和超市运行规则

(1)看板卡的使用。①当货物被从仓库超市取下后,看板必须附到被运送的实物上一起拉到厂内。原因有两点:一是接收人员可以目视知道该箱的零件种类及数量;二是防止看板丢失。②不合格的产品决不能送到后工序。对于原材料拉动的看板使用,不合格的产品绝对不能被送往超市,有质量问题后导致该物料无料可供的时候,仓库立刻给生产线报警,这样既可以及时处理不合格零件,生产线又可以有充分的时间换型改作其他产品。③没有看板的物料坚决不能接收和使用。

(2)超市运行规则。①生产线和库房人员必须按时填写和收取交接表;②填写看板交接表时必须严格遵守看板跟踪交接表操作手册;③当一个周转盒原材料用尽时投掷看板;④投掷看板时一定要将看板从周转盒取下并投掷到看板收集盒指定位置;⑤退料必须从取料方向退入,退料放置到取第一箱内;⑥取料时优先取用退料。

三、物料消耗控制优化方案实施及问题分析

为了能更好地目视出此次优化过程,以便随时监控优化方案的实施进度及完成情况,项目组绘制了该厂看板拉动项目的时间进度表,如表3。

表3 看板拉动项目时间进度表

(1)通过表3可以看出有七次没有按照规定的时间完成任务,其中有6次都是由于购买设备所引发的。优化方案的实施中,大部分内部需要完成的任务基本上都可以完成,由于外部环境的不可控因素相对于企业内部更多,而涉及到企业外部的方案一般要多留点时间。

(2)仓库超市建立的时候确定超市零件,筛选上超市零件没有按时完成。原因是该厂的操作员工没有接触过超市的理念也没有进行相关的培训,时间概念不强,仓库超市每隔两小时补一次货物,而外部MILK RUN一小时一次,造成隔趟补货,增加失误,于是每次外部MILK RUN从超市取一次零件,补一次超市。另外,该厂有很多零件非常沉重而且在仓库不能拆包,这样就增加了搬运次数。鉴于该厂的实际情况,最终实施2小时加一个托盘的库存量,而且部分零件不上超市的方案。

(3)面积利用率最大化问题。因为厂内面积有限且线边形状固定,有效利用面积的同时将设计出来的货架和小车尽可能地放置到规定的面积中,此外还要考虑物流以及员工搬运流向的一致性。

(4)看板多、丢失问题。对于厂内超市而言,看板数量由一个周转盒的数量、节拍和补货时间决定。如果库存不变,加大每张板上的数量,重量增加,与搬运人员和取用人员的负载量产生矛盾。如果一个周转盒里的数量确定,节拍可以当作不变值,补货频次越高补货时间越少,但是加大补货频次,那么运输成本又要增加。怎样减少看板数量该厂还属于探索阶段,针对看板丢失问题,特别研究出了看板跟踪交接表,能在一定程度上解决看板丢失问题。

(5)原始数据收集困难。由于要对新增仓库面积进行计算,需要统计所有原材料,并确认上超市的零件的每个周转盒数量,而全厂的零件有两千多种,工作量很大。

四、结束语

本文结合某汽车零部件制造厂的物料消耗控制的现状,针对推动模式的弊端进行优化方案的设计,提出了拉动式的物料消耗控制模式,包含仓库改造、仓库超市建立和厂内超市等硬件条件的建立,再通过吸取成功经验结合该厂的实际情况制定了符合该厂的看板拉动实施流程。最后对实施情况和产生的问题做了总结分析。精益生产的过程是一个持续改进的过程,本研究是对精益生产的具体实践,只有不断地改进优化方案,才能真正做到“精益求精”。

[1]陈秋荣,马士华.生产运作管理[M].北京:机械工业出版社,2006.

[2]Liuxiaobing,Xuedongjuan.Studyontheintegratedarchitecture of the process Enterprise e-Manufacturing[C].The International ConferenceonEngineeringInnovationandManagement,2004.

[3]Huang G Q,Yee W Y,Mak K L.Current practice of engineer⁃ing change management in Hong Kong manufacturing indus⁃tries[J].Journal of Materials Processing Technology ,2003,139(113):481-487.

[4]饶运清,李培根,李淑霞,等.制造执行系统的现状与发展趋势[J].机械科学与技术,2002,21(6):1011-1016.

[5]范玉顺,黄双喜,赵大哲.企业信息化整体解决方案[M].北京:北京科学出版社,2004.

[6]邱发生,王华昌,李建军,等.精益生产中物料管理信息系统的研究和开发[J].武汉理工大学学报,2006,28(2):117-120,136.

[7]周玉清,刘伯莹,周强.ERP理论、方法与实践[M].北京:电子工业出版社,2006.

[8]彭烈辉.ERP系统中物料管理系统的设计与实现[J].制造业自动化,2005,27(10):73-76.

[9]薛冬娟,刘晓冰,吕强,等.大型复杂装备企业基于MAS动态可重构ERP系统[J].河北大学学报,2007,27(1):103-106.

[10]吴智慧,刘晖.看板管理运用和实践[J].中国质量,2009,(10):81-82.

[11]李占凯,何玉林.看板管理在企业中的应用研究[J].工业工程与管理,2009,(8):132-137.