大尺寸玻璃刻蚀设备控制系统设计

2012-06-28杜虎明

苗 岱,杜虎明,张 峰

(中国电子科技集团公司第二研究所,山西太原 030024)

目前在实验室内的玻璃镀膜工艺相当成熟,转换效率也比较高,但仅限于在小尺寸玻璃基板上的镀膜,不适用工业上大规模生产。大尺寸玻璃刻蚀设备则面向大尺寸玻璃衬底上面制备薄膜的工艺,从而实现了工业化生产。设备设计时,为了兼顾系统运行稳定,维护方便,节省成本,节省人力等相关因素,控制系统采用三菱FXIN型PLC作为控制核心,EVIEW触摸屏为人机界面的构建方式。

1 系统及工艺要求

该设备的工艺流程如图1所示,操作者将待刻蚀玻璃置于上料模块后启动设备自动运行功能,大尺寸玻璃在链式传动方式的协助下,依次通过刻蚀,清洗,及干燥模块,并实现相对应的工艺流程,最后刻蚀后的干燥玻璃停止在下料模块。设备运行过程中要求根据刻蚀模块中刻蚀液与玻璃反应后的浓度变化自动补偿刻蚀液,使得刻蚀液维持在一个稳定的范围内,保证刻蚀后玻璃表面的均匀性,同时要求玻璃在各个模块中的传输速度可调。

图1 设备工艺流程图

2 系统设计与实现

本控制系统由两大部分组成,一为系统硬件结构搭建,包括相关元器件的选型,电路图设计等,二是软件编程,包括PLC元件编程和人机界面设计。

2.1 系统硬件结构

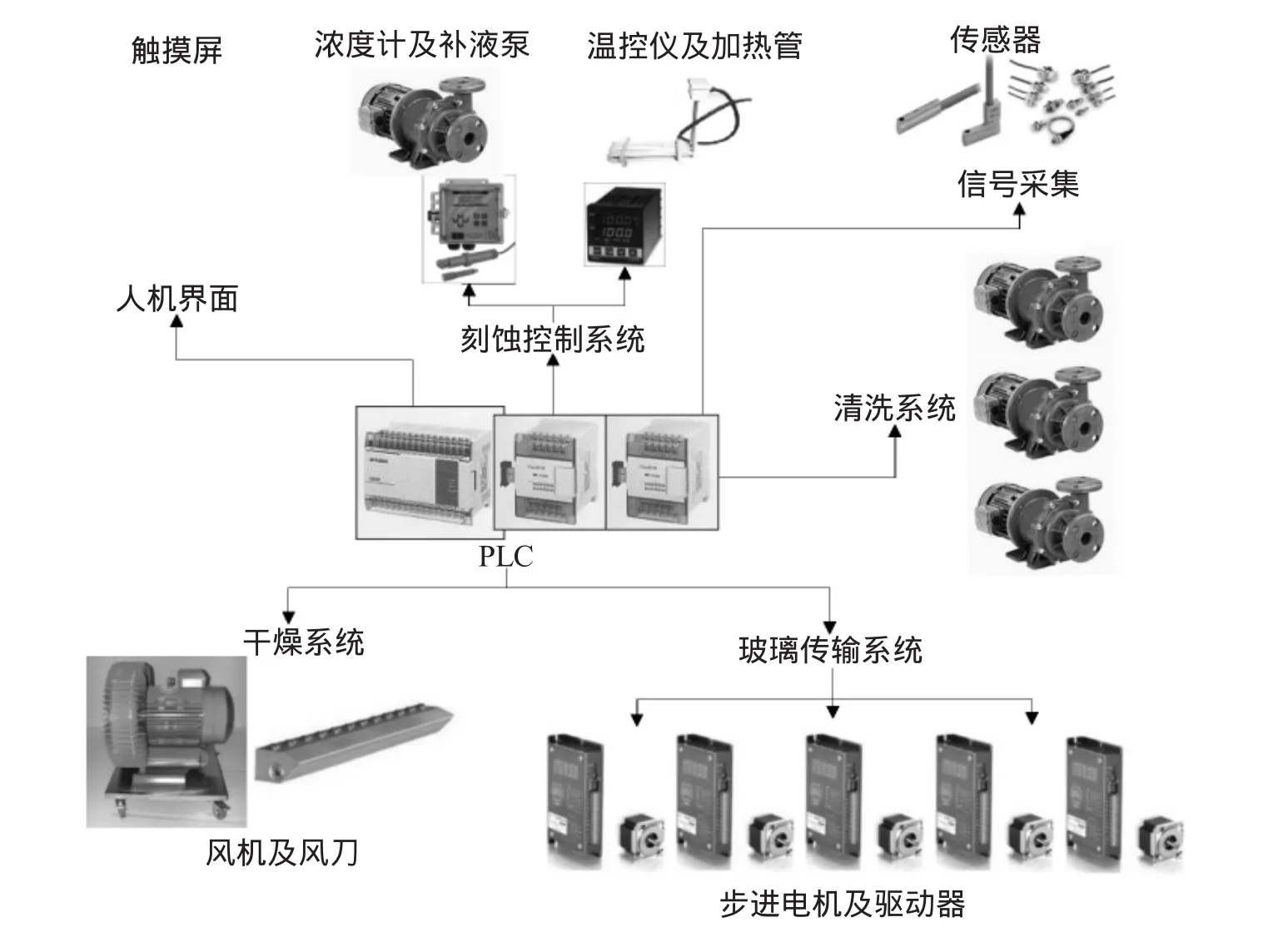

控制系统由信号采集系统,PLC、玻璃搬运系统、刻蚀控制系统、清洗系统、干燥系统及人机界面组成。系统的硬件结构图如图2所示。

2.1.1 PLC

设备所有输入信号在PLC中进行交流转换,PLC由此按照设计人员编写的程序流程实现对相应执行机构的控制,使其最终满足客户的使用要求。PLC选用三菱FX1N型PLC,该系列PLC具有的特点:(1)作为日系PLC的中高端产品其可靠性高,抗干扰能力强;(2)CPU模块支持高速计数、定时、标准RS232/485接口;(3)支持梯形图、指令列表和功能块图等多种语言编写;(4)体积小、质量小、能耗低。

2.1.2 玻璃传输系统

玻璃与刻蚀液接触的时间直接影响刻蚀后的效果,所以玻璃在设备各个模块中(尤其是刻蚀模块)的运行速度必须可以按照刻蚀工艺要求,随着配方的改变而进行调整。因此选用步进电机作为动力输出元件来实现此项功能。电机转动的速度通过PLC给出的脉冲信号进行精密控制,并且此脉冲信号的数值可以由设备操作者进行读写修改。

2.1.3 刻蚀控制系统

图2 系统硬件结构图

此系统主要用来实现玻璃刻蚀时对刻蚀液温度及浓度的控制。由温控仪、加热管及温度传感器组成温度控制系统,温控仪根据温度传感器检测到的刻蚀液实时温度通过控制加热管的启动与停止,将刻蚀液的温度稳定在设定温度范围内。浓度控制主要由浓度计及补液泵组成。当刻蚀液浓度低于设定的数值时补液泵启动,将酸液槽中的刻蚀液补充到刻蚀模块中,补充刻蚀过程中损失的刻蚀液;当刻蚀液浓度值偏高时,补液泵则向刻蚀模块中增加去离子水,防止浓度过高导致的过量刻蚀。

2.1.4 清洗系统

主要的执行机构为磁力泵,当玻璃运行进入到清洗模块时,PLC控制喷淋泵依次启动,将去离子水喷洒到玻璃表面,从而去除残留的刻蚀液或杂质。磁力泵选型时应保证洁净度高,不会污染去离子水。

2.1.5 干燥系统

构建此系统时应满足干燥速度快且不会造成二次污染,为此我们选用加热风切的方式。玻璃进入干燥模块后,启动待过滤器的风机进行去水功能,随后启动待加热器的风机将残留水渍烘干,最后玻璃通过离子风枪将表面静电消除。

2.1.6 人机界面

选用国内使用范围广泛的EVIEW10英寸彩屏,与同类型触摸屏相比其具有用户组态存储空间大(最低4M)、采用高速32位RISC CPU、宏指令与标准C语言兼容、具有双串口,可同时连接不同的PLC、变频器及伺服驱动器等且支持打印机。

2.2 软件编程

三菱FX1N型PLC是系统的核心控制器件,它是设备控制软件编写及运行的物理载体。而设备控制程序是在三菱专用GX developer程序开发环境下,采用常用的梯形图语言进行编写的。为了方便设备的调试及以后可能出现的维护问题,在进行PLC软件编写时,应首先将程序分成如表1所示的程序模块分别进行编写,待各个模块编写调试完成后再统一进行联调。

表1 程序模块列表

从上表可以得出,公共程序相当于整个程序体的外套,将剩下的5个模块装在其中形成一个整体。其中自动控制模块和手动控制模块分别处理设备在自动运行和人工手动控制下的运行方式。当设备进入自动运行状态时,自动控制模块根据各个输入信号的状态,实时调用工艺控制和运动控制模块,保证设备实现图1所示的工艺流程,见图3。当操作者需要对设备手动实施操作时,手动控制模块则代替自动控制模块对工艺控制和运动控制模块进行调用,实现手动功能。系统报警模块则独立于自动及手动控制模块之外,随时监视系统状态。当出现异常状态时,实时给出报警信号,防止危机设备及人身安全。下面只列出了自动控制模块的程序流程,别的程序模块在此不再赘述。

图3 程序流程图

编程界面如下图4所示。

图4 PLC编程界面

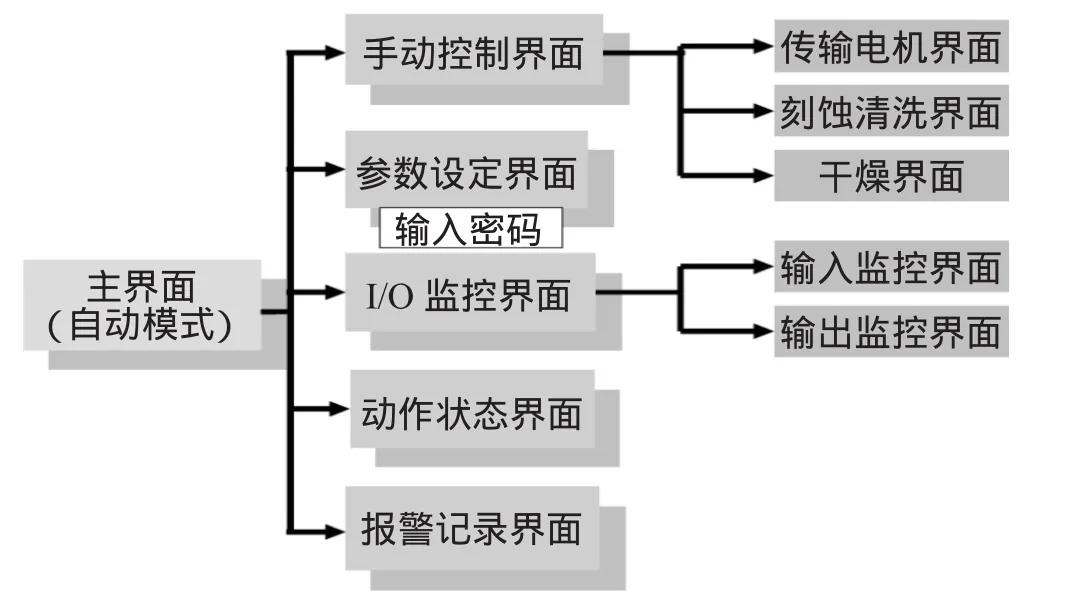

本控制系统采用EVIEW触摸屏为基础绘制人机界面,主要包括:主界面,手动操作界面,参数设定界面,I/O监控界面,动作状态界面,报警记录界面,卡片复位界面等。画面分为两层:设备操作者可以操作系统运行主界面,手动操作界面,报警记录界面,I/O监控界面,动作状态界面,卡片复位界面;只有经过授权拥有密码的更高级使用者如工艺或维护人员才可以进入参数设置界面,对系统参数进行管理。在各个画面设计过程中遵循了人机界面设计的普遍原则:反馈性、状态显示、可脱离性、默认值、复原性和一致性。图5是人机界面层次结构图。

主界面作为最常使用的画面,显示了设备的名称,时间日期,设备当前状态(运行、待机或报警)。在此界面设备操作者可以对设备执行启动、停止、复位及急停操作。并且通过组界面上的按钮,可以将画面切换到手动操作界面,参数设定界面,I/O监控界面,动作状态界面,报警记录界面,见图6。

图5 人机界面层次结构图

图6 人机界面绘制图

手动操作界面可以向操作者提供设备各个执行机构的独立控制功能。包括5个工艺模块的玻璃传送电机的启动停止,刻蚀液加热启动停止,补液泵是否进行补液,每个风切风机的运行停止,各个清洗泵的运行停止等。

参数设定界面用来设置玻璃传送电机的速度,方便刻蚀工艺的调整。此界面只有经过授权且拥有密码的操作者方能对此界面上的参数进行修改。

I/O监控界面将PLC中所有输入输出信号采用指示灯的方式在屏幕上显示出来,方便调试维护人员及操作者了解系统状态。

动作状态界面显示出设备目前的运行状态。操作者在此界面下就可以了解清楚设备正在运行的工艺,以及玻璃已经运行到哪个模块,每个模块中是否有玻璃正在处理。

报警记录界面主要保存了设备的各种报警记录,包括报警名称,时间,是否复位等信息,根据需要可以打印出完成报表。

3 结束语

本控制系统硬件系统以PLC为主控制器,触摸屏为人机交互界面,采用步进电机控制玻璃传输,解决了大尺寸玻璃进出刻蚀液的问题;刻蚀液的温度及浓度依托温度控制仪及浓度计进行实施监控,通过加热管和补液泵分别对温度及浓度变化进行控制。按照以本文所阐述的PLC为核心的控制系统的大尺寸玻璃刻蚀设备已经进入了调试生产阶段,在尺寸为1 100 mm×1 300 mm且厚度在3~6 mm的薄膜玻璃刻蚀生产线中得到了良好的应用。此设备作为一种面向大规模工业化生产的链式玻璃刻蚀设备,对于我国平板显示器行业及薄膜太阳能行业的产业化及国产化都有重要意义。

[1]陈从贵.导电薄膜玻璃基底的清洗工艺设计[J].新技术新工艺.1995.4:29-32.

[2]崔海昱.玻璃衬底多晶硅薄膜太阳电池的制备[J].可再生能源.2008.5:57-59.

[3]韩才新.论光伏玻璃的发展潜力[J].门窗.2012.1:12-15.

[4]于国强.太阳能光伏玻璃特性及应用研究[J].科技咨讯.2011.12:107-110.

[5]刘举庆.湿法制备氧化石墨烯/碳纳米管电极的聚合物太阳能电池器件.南京邮电大学学报(自然科学版)[J].2010.6:11-12.

[6]梁治齐.实用清洗技术手册[M].北京:化学工业出版社.2000.

[7]陈根正.可编程逻辑控制器原理及应用[M].西安:陕西科学技术出版社.1993.