基于仿真的柴油机双边装配线第二类平衡问题研究

2012-03-28李晨磊

李晨磊

(上海交通大学机械与动力学院,上海200030)

基于仿真的柴油机双边装配线第二类平衡问题研究

李晨磊

(上海交通大学机械与动力学院,上海200030)

装配线平衡问题就其优化目的可以分为SALBP-1和SALBP-2两类,实际的文献中多关注于SALBP-1,关于SALBP-2的研究比较少,且往往未考虑生产中不确定因素的影响。针对上述问题,本文研究了某柴油机装配线的第二类平衡问题,包括了节拍的降低和可靠性的保证。提出了研究第二类平衡问题的流程,包括任务的拆解,运用启发式规则确保长度不变的前提下优化装配任务分配,降低节拍保证可靠性。建立了装配线的仿真模型,通过仿真分析实际生产中不确定因素对装配线性能的影响,选取合适的节拍,并确定最终的改善方案。经过分析验证,该方法可以解决满足某柴油机增产需求的平衡问题,确保其节拍降低,稳定性提高。

柴油机双边装配线第二类平衡问题仿真

1 引言

双边装配线是一种新的装配线布局方式。其对传统单边装配线进行扩展,通过将原本单一的装配区域拆分为左右两个独立的装配工作区域,工人在各自区域内并行,独立地进行装配作业。双边装配线具有长度短,产品在线时间短,共用夹具,搬运和装夹次数少等优点[1],适用于体积较大、结构复杂的柴油机等产品的装配。

装配线的平衡问题根据其优化目标的不同可以分为SALBP-1和SALBP-2。SALBP-1主要发生在装配线设计之初,优化目标为给定节拍求装配线最短长度;SALBP-2发生在装配线的实际使用阶段,优化目标为给定装配线长度求最小节拍。上述文献主要是围绕装配线的第一类平衡问题展开,很少有针对第二类平衡问题的文献资料。此外,上述文献也没有考虑由于生产装配实际环境中的众多波动(包括人员装配以及零部件质量等)所造成的装配线可靠性问题。

针对以上问题,本文以保证装配线可靠性的前提下减少节拍增加产能为目标,提出了基于仿真的双边装配线第二类平衡问题解决方案。首先,考虑装配线实际生产情况下的不确定因素,建立装配模型,分析现有装配线的可靠性;其次,以增产条件下的节拍为目标,通过工位任务拆解,启发式规则等方法,调整装配任务首先满足节拍需求;再次,将调整后的数据投入仿真模型,动态分析装配线的实际运行性能,在确保装配线可靠性的前提下选取满足提高产能要求的装配节拍。以某柴油机的增产为例,验证分析该方法可以有效地解决双边装配线的第二类平衡问题,达到保证装配线稳定性,减少节拍的目标。

2 柴油机装配线增产的平衡问题

某柴油机装配线目前每天实际工作时间为8.5 h,日产量为65台/d,设定节拍为450 s。由于市场需求的增加,该柴油机装配产量需要增加到75台/d,每天的实际工作时间不变。通过计算可以知道,理论上增产前的节拍不能大于470 s,增产后的节拍不能大于408 s。因此装配线平衡的目标为:降低生产线的节拍满足产量提高的需求,并在考虑工位作业波动的情况下寻找合适的节拍来保证装配线的可靠性。

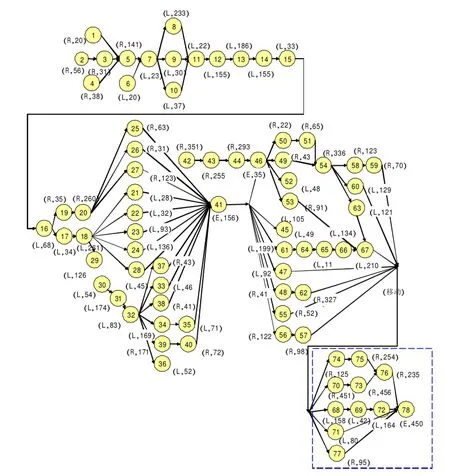

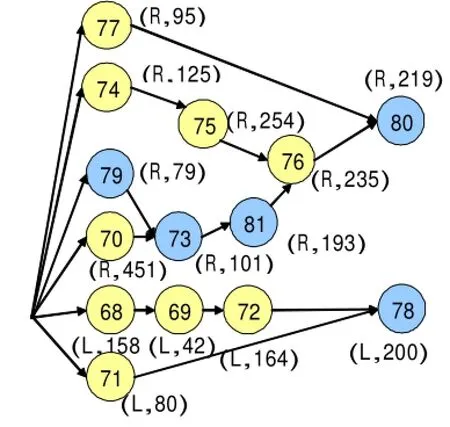

在装配线平衡之前,通过数据采集和处理,包括工序、先序约束、操作位置约束、操作时间的均值,方差等,确定柴油机装配线的平衡问题,如图1所示。圆圈内的数字表示装配任务的编号,圆圈上端的括号内数字表示操作任务的平均时间(单位:s),字符L和R分别表示任务只能在左边装配线和右边装配线上操作,E表示任务可以在左右两边的任何一面操作。图中连接2个任务的箭头“→”表示先序关系。

3 基于仿真的装配线平衡方案的研究

图1 某型柴油机装配线平衡问题

在目前装配线仿真建模方面,Technomatic公司开发的软件工具eM-Plant使用广泛。eM-Plant是关于生产、物流和工程的仿真软件,可以对各种规模的工厂和生产线,包括大规模的跨国企业,建模、仿真和优化生产系统,分析和优化生产布局、资源利用率、产能和效率、物流和供需链等。

3.1 装配线平衡方案研究的流程

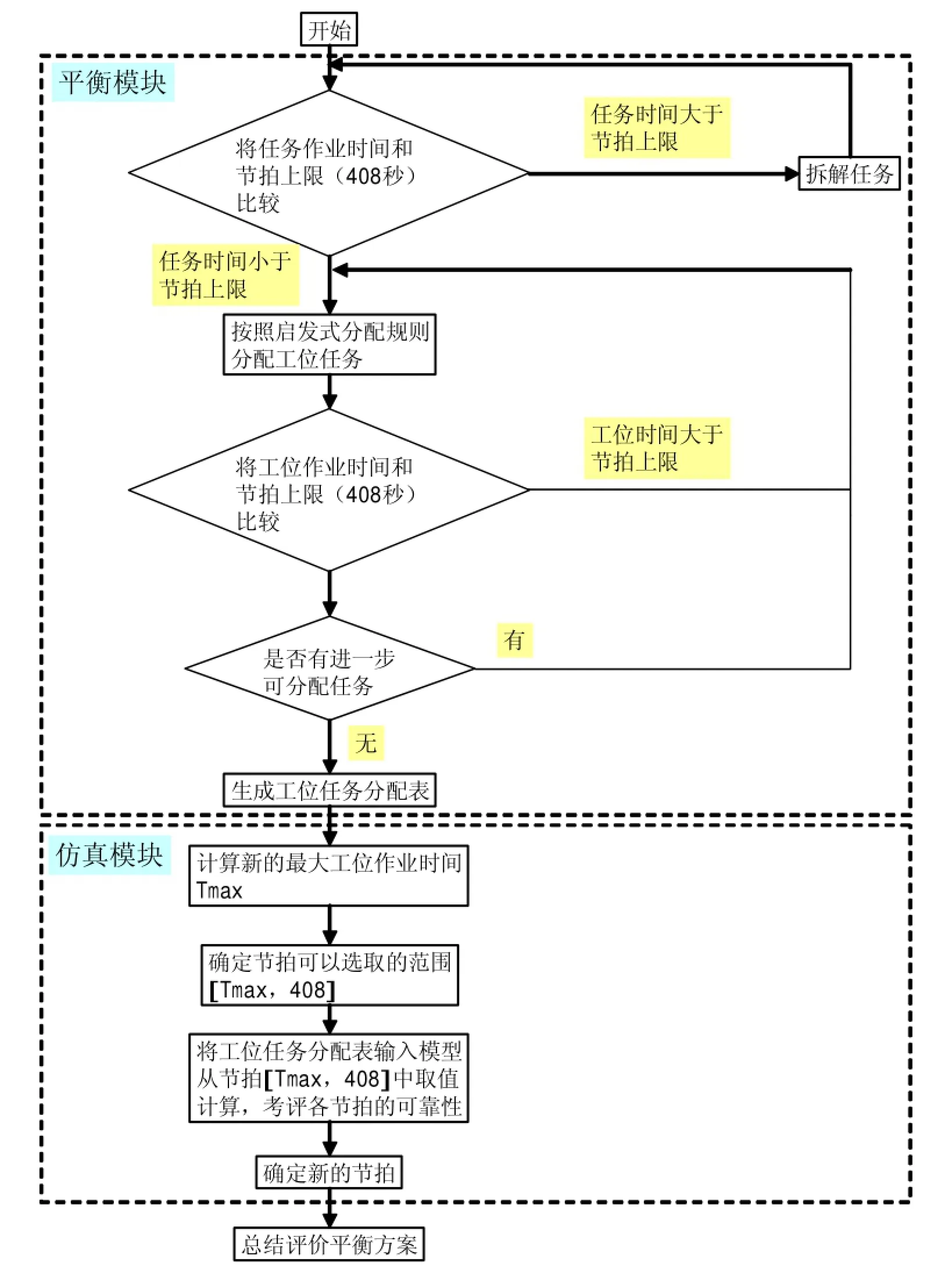

将本次装配线平衡研究的流程设置为两大模块,如图2所示。其中第1个模块是“平衡模块”,主要为实际的数据文件和平衡计算;第2个模块是“仿真模块”,主要为计算机仿真的输入和输出。

“平衡模块”主要就是根据现有的任务作业时间一览表,工位的任务分配一览表,将任务及工位同节拍上限比较,运用启发式的分配规则,通过单个任务的拆分,工位任务的调整,来降低装配线的节拍,通过多次循环,最终输出装配线优化后的一个工位任务分配。

图2 装配线平衡研究流程图

“仿真模块”主要有以下几个内容:(1)根据“平衡模块”输出优化后的工位任务分配,更新eM-Plant中的positions_time文件;(2)计算得到优化后的最大工位作业时间Tmax;(3)确定节拍的取值范围(节拍下限,节拍上限);(4)从节拍取值范围内选取节拍,填入table file文件中进行仿真;(5)比较不同节拍下的产量及可靠性。最后总结评价优化结果,比较其同优化前的改进。

3.2 平衡的实施

3.2.1 任务的拆分

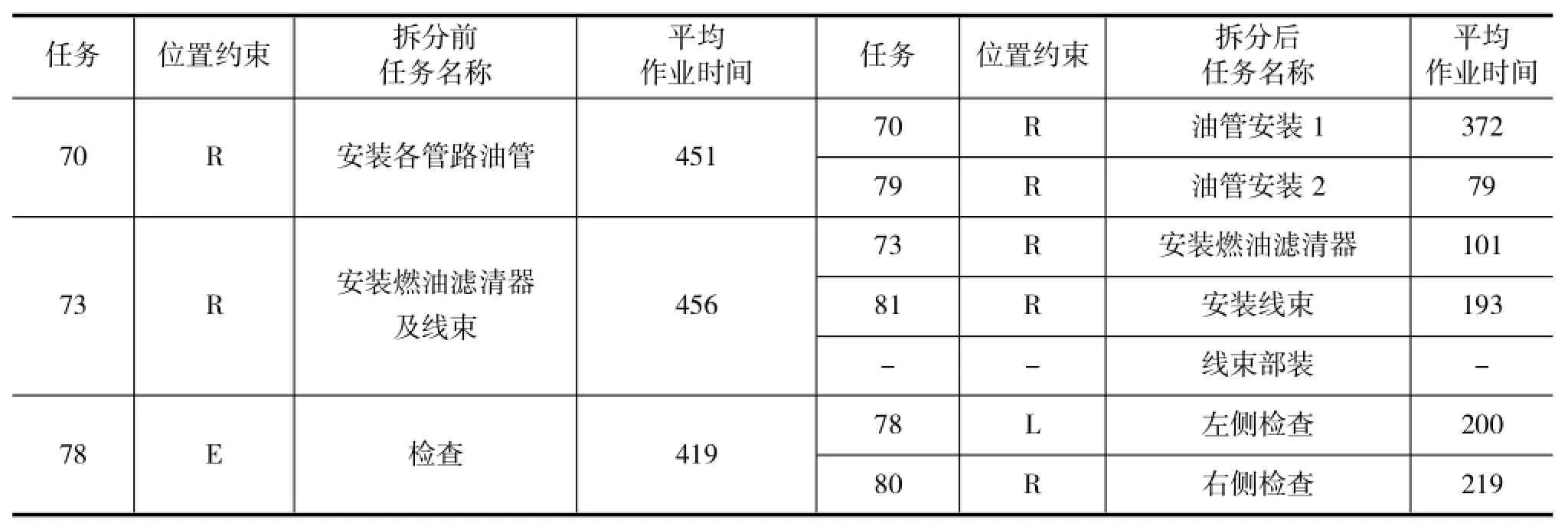

将装配线的所有任务和节拍与上限408 s比较,可以知道其中70、73和78号任务都超出了节拍上限的要求,需要对任务拆分。将70、73和78三道任务进行拆解,具体数据如表1。

表1 任务拆解表

由于增加了79、80和81共3个任务,装配线的先序关系由图1中右下角方框内的关系变为图3所示。拆分后81道任务的作业时间都已低于节拍上限的408 s,各工位的任务分配一览表如表2所示。为节省文章篇幅,文中仅列出需作调整的工位任务。

3.2.2 通过启发式平衡规则分配任务

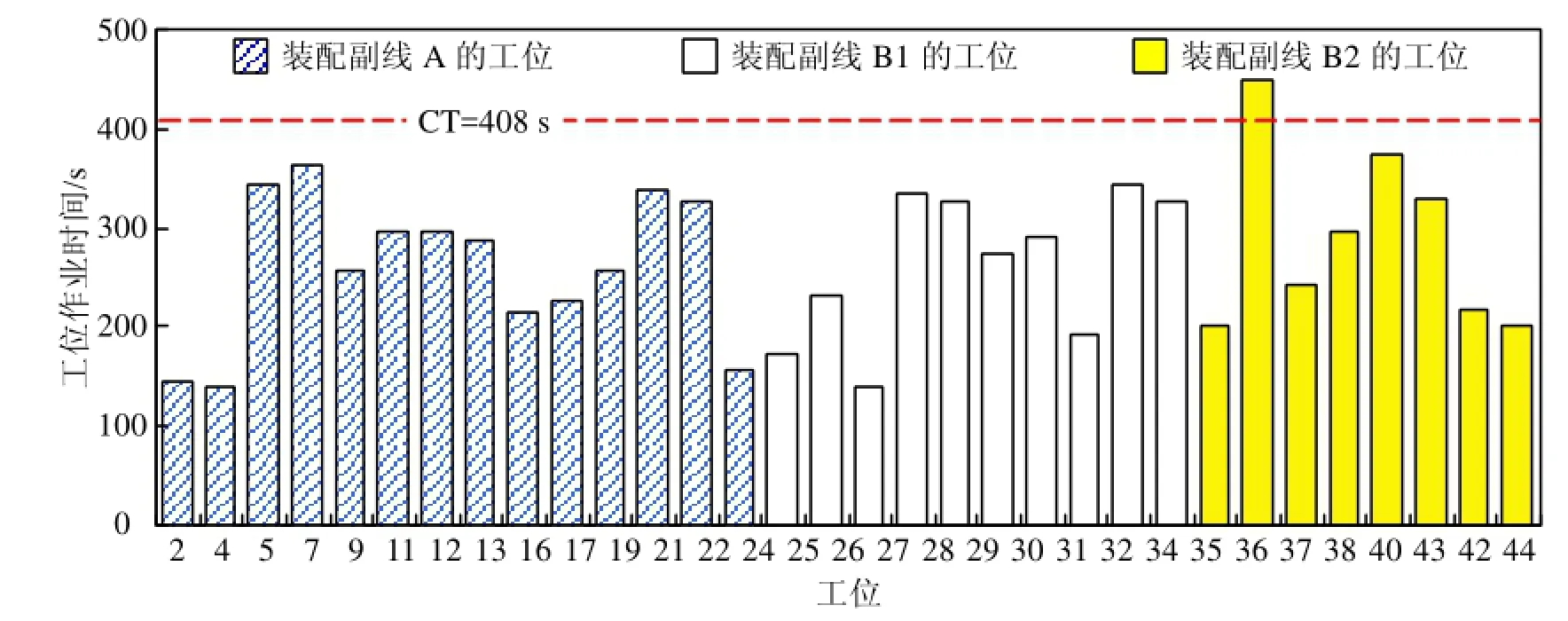

定义工位k的领域,如图4所示,工位任务调整的规则如下:

(1)计算所有工位的准配时间STk,并寻找装配时间最短STmin的工位kmin;

(2)从STmin的工位kmin的领域工位中,寻找装配时间STmax最长的工位kmax;

表2 任务拆分后的工位任务分配一览表

图3 简要配试流程图

图4 工位k的领域

(3)在满足先序约束、操作位置和节拍约束的前提下,分别从kmax和kmin的工位上选择可以互换的装配任务;

(4)将相关任务进行互换后更新任务分配表,然后重复步骤(1),直到满足装配线平衡要求。

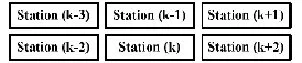

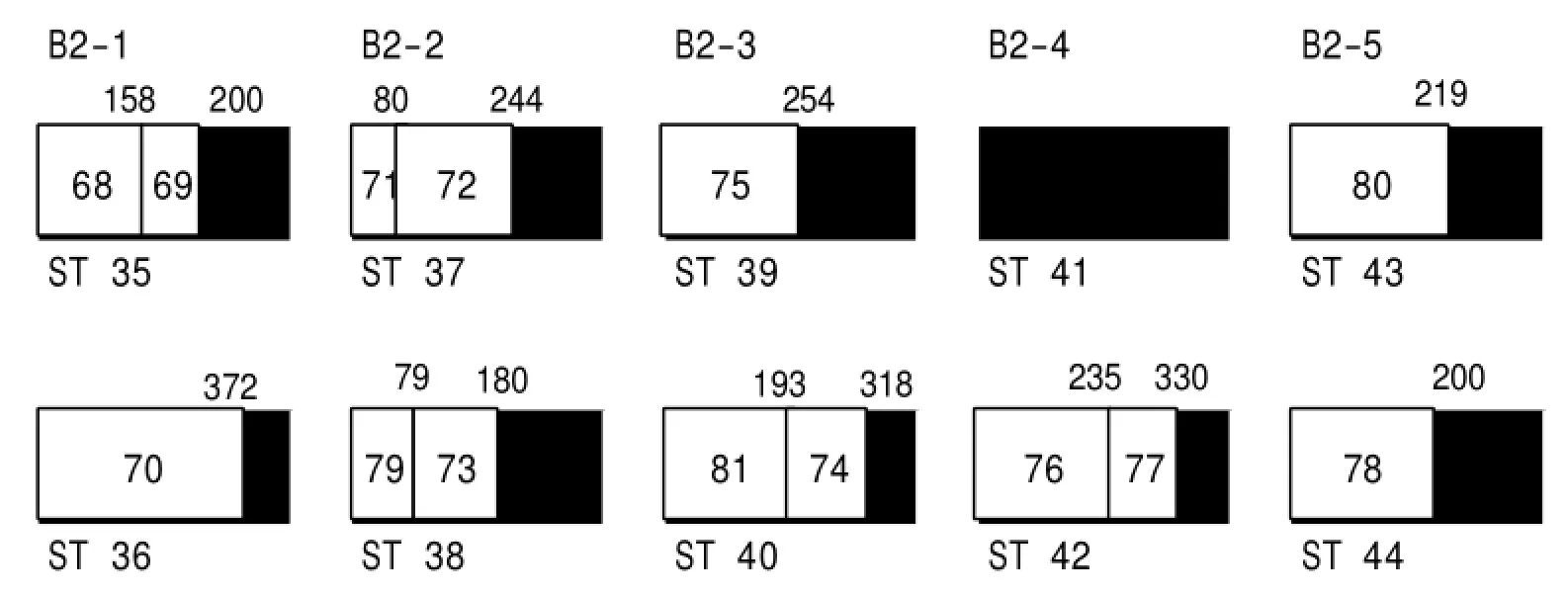

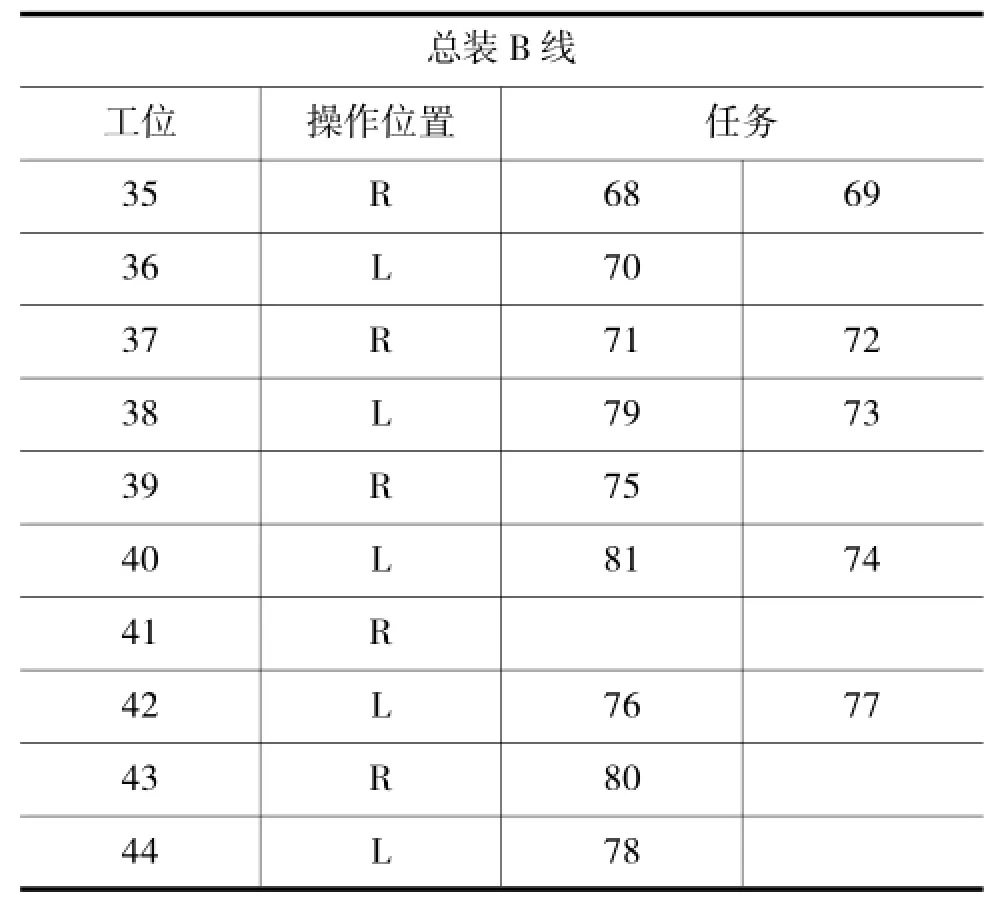

统计拆分后工位作业时间的一览表如图5所示。A、B1、B2三条副线之间的任务由于受到工艺限制,任务无法在三条副线之间互换,所以平衡工位之间的任务时将三条副线独立处理,分别考虑。工位1至工位24属于副线A,工位25至工位34属于副线B1,工位35至工位44属于副线B2。

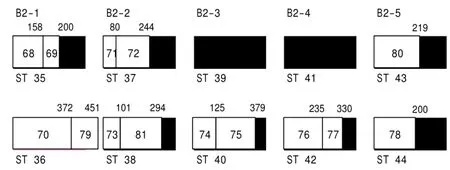

如图5所示,装配副线B2中的工作作业时间最大,所以在装配副线2中利用启发式规则平衡工位。设定节拍为408 s,则装配副线2的工位情况如图6所示。

根据上文中提到启发式任务分配规则对装配副线B2的任务进行优化:

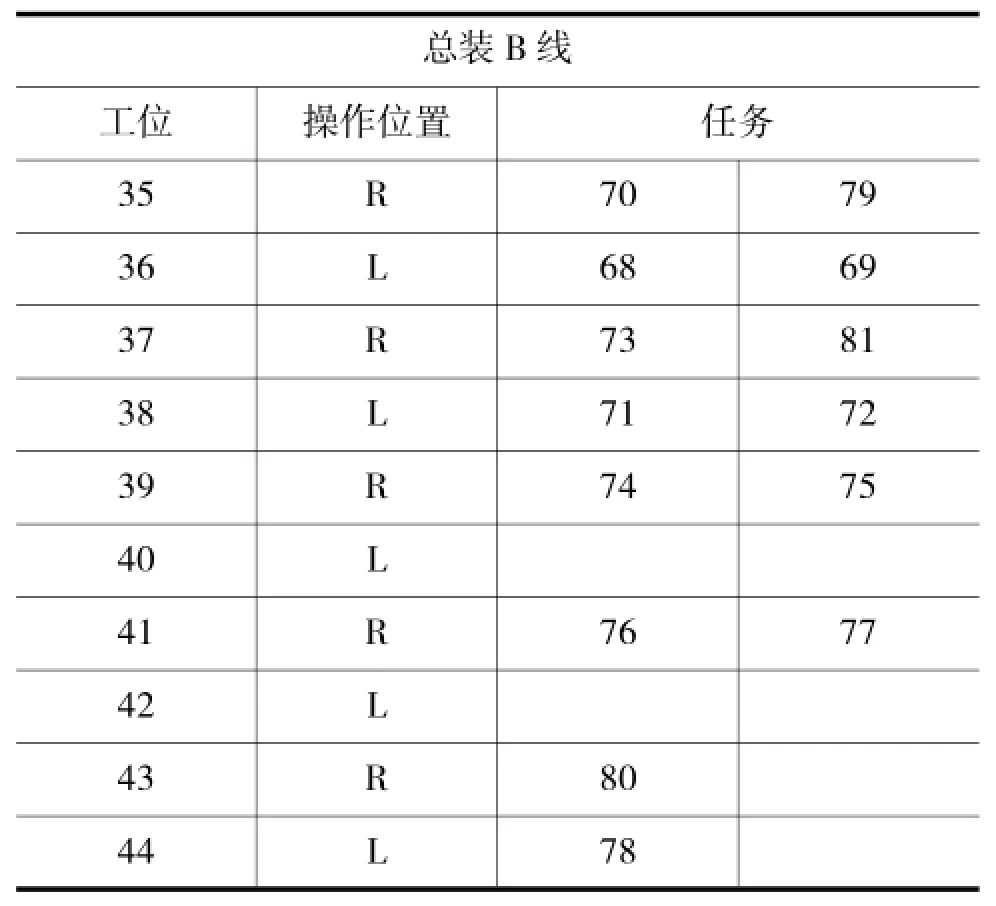

(1)从上述工位中可得,ST35=200,ST36=451,ST37=244,ST38=294,ST39=0,ST40=379,ST41=0,ST42=330,ST43=219,ST44=200。并得到工位时间的升序排列{39,41,44,35,43,37,38,42,40,36};

(2)选取作业时间最短的工位ST39,生成其相邻工位的降序{40,42,38,37,41};

(3)ST40中有任务74可以分配到ST39,并满足先序关系及位置约束;

(4)重新计算ST39=125,ST40=254,重新生成工位时间的升序排列{41,39,44,35,43,37,40,38,42,36}。

如果工位时间最短的工位周围没有可以调整的任务,则考虑工位时间第二短的工位,以此类推,根据先序关系和装配位置的约束直至再也没有任务可以被分配时,输出结果,得到装配副线B2优化后的一个解,如图7所示。

用同样的方法检查了总装副线A和总装副线B1,发现由于受到任务的先后顺序限制及装配工艺的限制(主要是由于受到装配工装的位置限制),无法通过工位间调整任务来减小节拍。且调整总装副线B3上的工位后已经能够满足节拍需求,所以将优化副线B3后的结果作为整条装配线工位平衡的一个优化解。得到工位任务一览表如表3所示,为节省文章篇幅,文中仅列出进行优化的工位。

酒店员工职业认同对工作投入的影响研究——以三亚星级酒店为例 ……………………………………………… 王 洋(4/45)

工位的作业时间分布如图8所示。从图中可以看到,经过优化所有的工位都已经降低408 s以下,其中最大的工位作业时间为36号工位,时间为372 s。

3.2.3 模拟仿真确定节拍

图5 拆分后的工位作业时间

图6 拆分后装配副线B2的工位分布

图7 优化后装配副线B2的一个解

表3 优化后的工位任务一览表

将更新后的工位任务表输入以下离散系统仿真软件eM-Plant中进行计算确认效果。装配线有22个工位(Positon)组成,每个Position左右两边分别设定左右工位,Position之间设有缓冲器(Store)。产品从Source流入,经过22个Position上装配作业后,完成装配从Drain流出。若产品在规定节拍内无法完成装配任务,则产品进入Position后序的Store。EventController是时间控制器,用于控制装配线仿真系统中时间的发生。根据测量的任务作业时间和当前工位任务分配情况将每个工位的作业时间填入Position_time。方法(Method)规定了工位运算的法则。表格文件(Tablefile)中表示了每个工位的生产及阻隔情况。

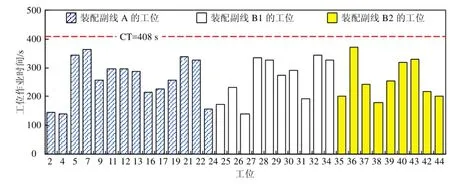

由于每个任务的作业时有波动,所以必须考虑工位时间的波动,图9表示了各工位在±3σ之内的波动。由于工位时间波动超过+3σ的概率小于0.003,可以视为小概率事件,所以选取节拍CT>T最大工位+3σ时,所有的工件应该都能够在节拍时间内完成。以实测数据为例,取CT∈[391,408]时,所有投入的工件几乎都能够完成装配,也就是说可靠性>99%。

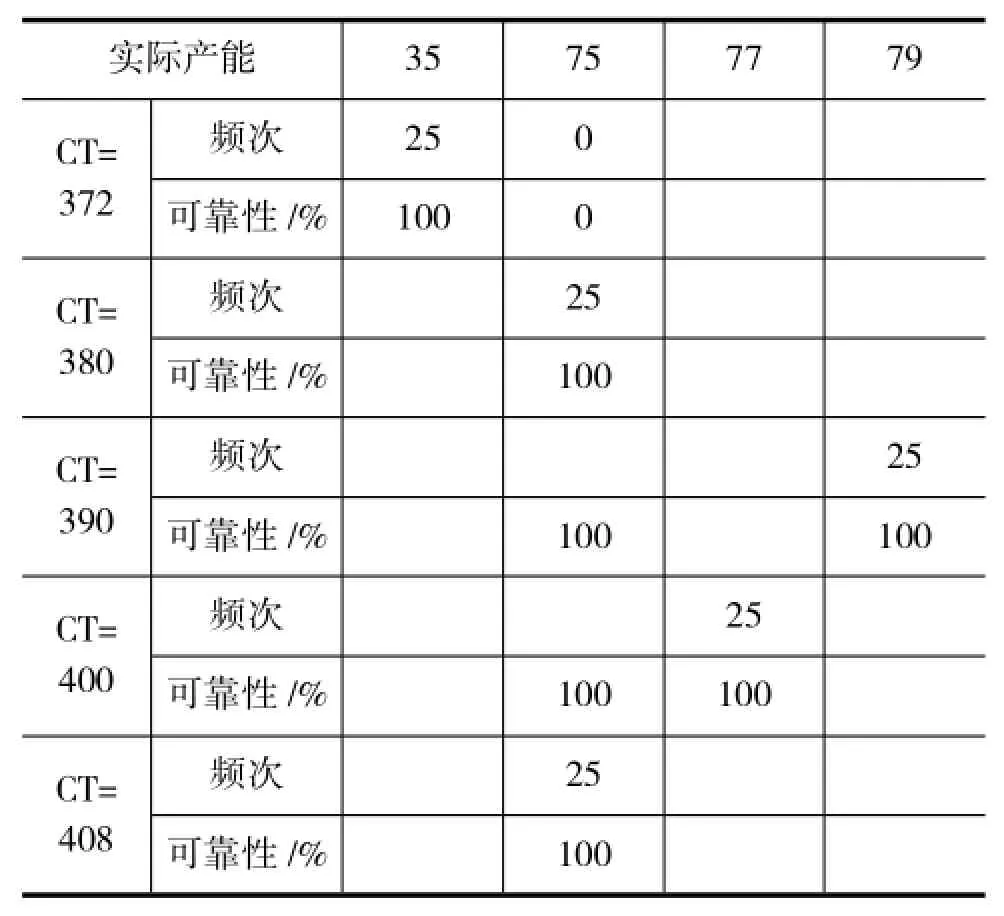

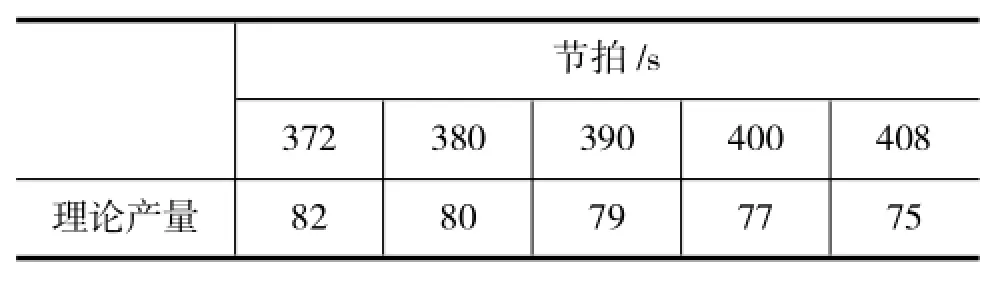

由于优化后的作业时间最长的工位是36号工位,作业时间为372 s,所以降低节拍的理论取值范围是[372,408]s,分别计算372 s、380 s、390 s、400 s和408 s这5种节拍情况,模拟以上各节拍25次,观察模拟产量的频次,如表4所示。

图8 优化后的工位任务时间

图9 优化后各工位的作业时间在+3σ之间的波动

对于表4的结果需要作如下说明:

(1)由于工位作业时间的标准差比较小(即波动没有足够大),计算次数没有足够多,所以各节拍下不同产量的频次分布比较集中,没有呈现出明显的正态分布。

(2)5种节拍下,装配线的理论产量如表5所示。当节拍为372 s、380 s时,由于工位作业时间的波动,模拟实际产量无法达到理论的产量;而当节拍大于390 s时,模拟实际基本上都和理论产量一致,这主要是因为各工位作业时间波动的上限(T最大工位+3σ)基本上为391 s以下。

(3)可靠性为100%的产量不随节拍单调变化的。由于受到任务波动的影响,在理论节拍取值范围[372,408]s中并非节拍越短产能越大,而是由小变大再变小,存在一个最大值,即CT=390 s时,产能最大为79台/d。

表4 n=25次计算下各节拍的可靠性

表5 各节拍下的理论产能

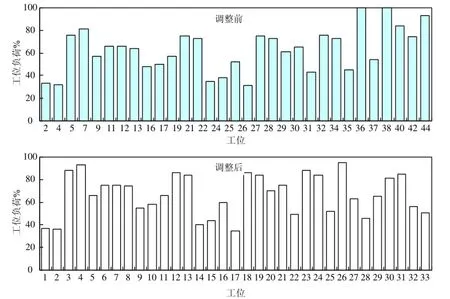

图10 调整前后工位负荷比较

3.3 平衡优化方案的总结评价

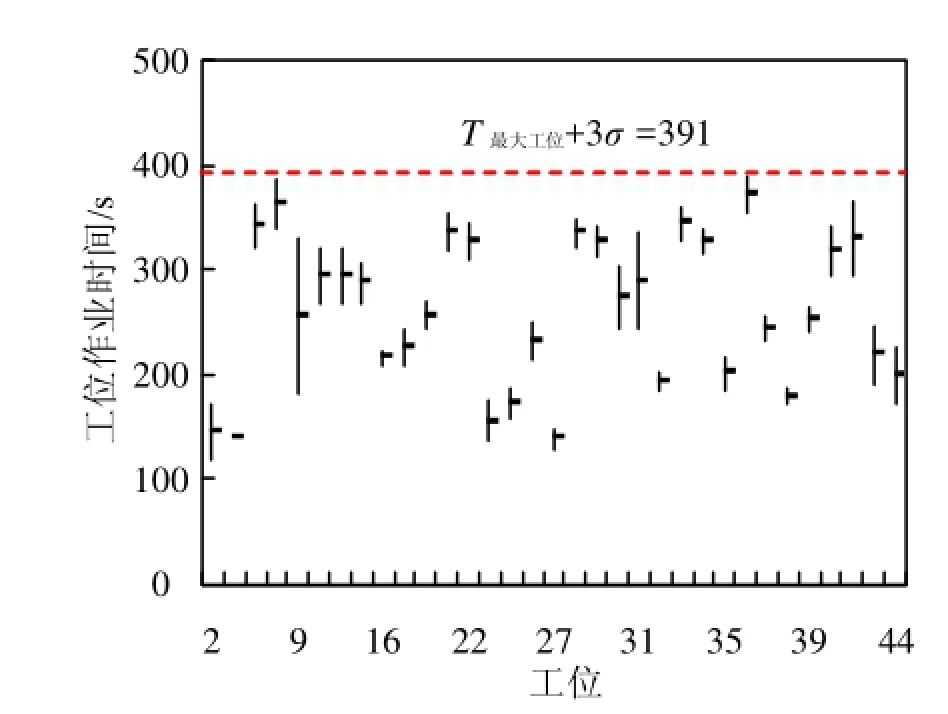

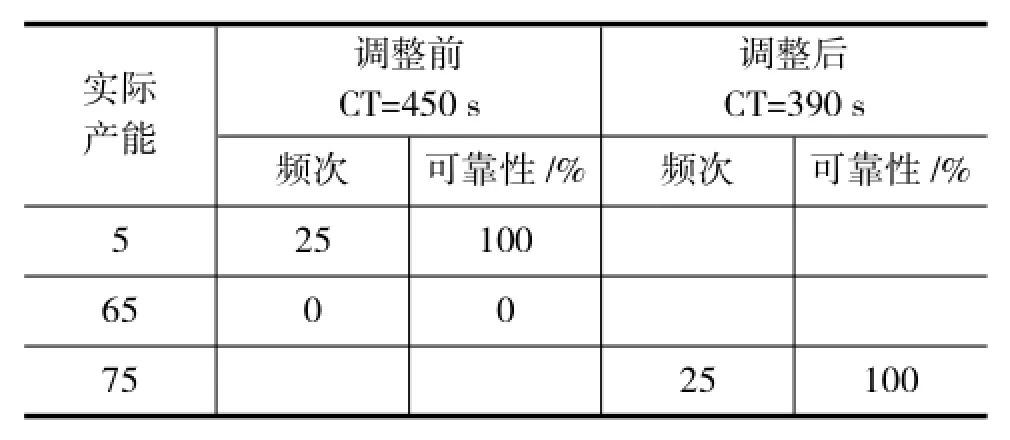

通过以上优化,可以得到的平衡方案是:CT=390 s。将平衡后的方案和初始状态进行比较:

(1)节拍的降低:从450 s降至390 s,降低13.3%;

(2)可靠性:通过计算模拟和理论推算,调整前后的可靠性如表6所示。调整前的可靠性为0%,调整后的可靠性接近100%。

图10为调整前后各工位的负荷对比。通过比较可知,调整前工位负荷超过80%的仅4个工位,调整后增加到11个;调整前工位负荷低于50%的有9个工位,调整后降低到6个工位。因此该平衡方案使得装配线的工位负荷有了一定的提高。

4 结束语

本文给出了基于仿真的双边装配线第二类平衡问题的平衡流程。并以某柴油机的装配线为研究对象,在装配线长度不变的前提下,以降低节拍、增加产能为目标,并同时保证装配线的可靠性,采用了一种启发式规则调整了装配任务;然后通过仿真分析,确定了装配线的节拍,从而确保装配线长度不变的前提下,减少了节拍,增加了产能,提高了可靠性。通过分析表明,该方法能够有效地运用于发动机装配线的第二类平衡问题,确保装配线在不确定环境下提高运行的可靠性。

Simulation for SALBP-2 in a diesel engine assembly line

Li Chenlei

(Shanghai Jiaotong University,Shanghai 200030,China)

In this paper,a simulation-based algorithm was proposed to solve a SALBP-2 in engine assembly line for the purpose of reducing the circle time and increasing the assembly reliability.Firstly,a flow chart to solve the SALBP-2 was proposed,including breaking down tasks,reassigning tasks by a heuristic rule.Then,a simulation model was built and the circle time and the task assignment were decided by comparing with the different effects from the unstable production environment.Finally,the computational results show that the proposed algorithm can efficiently solve the SALBP-2 in engine assembly line.

diesel engine,two-sided assembly line;SALBP-2;simulation

表6 平衡前后节拍可靠性比较

10.3969/j.issn.1671-0614.2012.04.008

来稿日期:2012-06-29

李晨磊(1982-),男,工程硕士在读,主要研究方向为工业工程。