基于BP神经网络的起重船臂架结构优化设计

2012-03-09

(武汉理工大学物流工程学院 武汉 430063)

作为海洋工程建设中的重要建设设备,海洋工程起重系统得到了飞速的发展,并有着广阔的发展前景.起重机械的承载结构约占整机自重的60%,减轻其金属结构的重量是主要设计目标之一[1].对于大型起重船,其臂架结构自重不仅对整机自重和承载结构的受力有较大影响,而且还直接影响整机的安全性能.随着大型起重船的发展,减轻其臂架结构的自重将具有决定性的影响.本文以300t起重船的臂架结构为研究对象,通过ANSYS建立起具有提高整机性能指标的参数化优化设计模型,采用BP神经网络算法对其进行优化.

1 臂架结构的参数化优化设计数学模型

1.1 臂架结构近似分析

本文中300t起重船臂架结构为矩形截面的空间桁架结构,其弦杆与腹杆均由无缝钢管制成,见图1.采用有限元法对该臂架结构进行分析,通过对不同工况下臂架结构计算分析,确定臂架在最小幅度起吊300t工况为最危险工况,并以此工况作为臂架结构分析及优化设计的模型.

图1 300t臂架结构模型

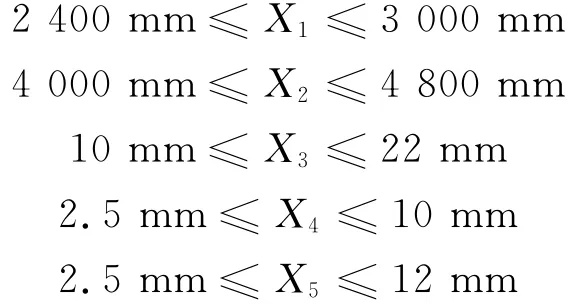

1.2 优化模型的设计变量

利用参数化设计思想,根据模型的几何结构抽象出模型的特征参数,并在不影响精度的情况下对分析模型适当简化.为了有效地表达臂架结构的几何要素,采用如下5个设计变量:X1为臂架结构梁高;X2为臂架结构梁宽;X3为臂架结构主弦杆钢管壁厚;X4为臂架结构变截面处垂直弦杆钢管壁厚;X5为腹杆体系钢管壁厚.

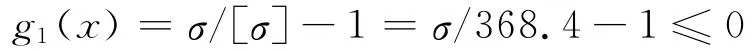

1.3 优化模型的约束条件

根据设计要求建立起来的约束条件其性质可分为2类:(1)性能约束条件,包括强度、刚度等;(2)几何约束条件,根据相关规范及工艺要求确定[2].因此取约束条件如下.

1)强度约束条件

臂架材料采用WDB620,其屈服极限σs=490 MPa,二类载荷下安全系数ns=1.33.其许用应力[σ]=σs/ns=490/1.33=368.4MPa,其中σ由神经网络预测得出.

2)刚度约束条件

对于臂架类型起重机,其静挠度|fv|=R/250=214mm.其中:R=53.5m,为起重机的幅度;|fv|max由神经网络预测得出.

3)几何形状约束条件

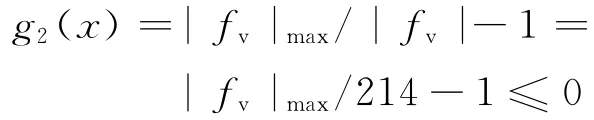

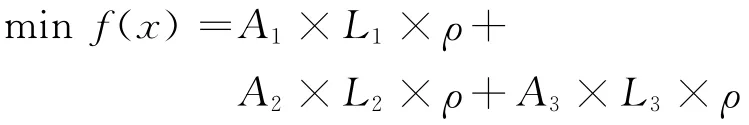

1.4 优化模型的目标函数

优化设计的目标函数是在满足整机性能和系统可靠运行的基础上,臂架结构的最小重量.记为

式中:A1为主弦杆钢管横截面积;L1为主弦杆长度;A2为变截面处垂直弦杆钢管横截面积;L2为变截面处垂直弦杆长度;A3为腹杆体系钢管横截面积;L3为腹杆体系长度;ρ为材料密度.

2 臂架结构参数化建模

BP神经网络进行网络训练的输入输出样本对的选择主要考虑3个方面:(1)具有较高的非线性程度;(2)有足够的备用样本来检验神经网络预报的正确性;(3)考虑与实际问题的接近性.本文输入输出样本对由有限元程序提供,其中包括45组训练样本和5组检验样本.因此利用有限元软件ANSYS中的APDL[3]参数化语言对臂架进行参数化建模[4],可快速方便的获得网络训练所需的样本.

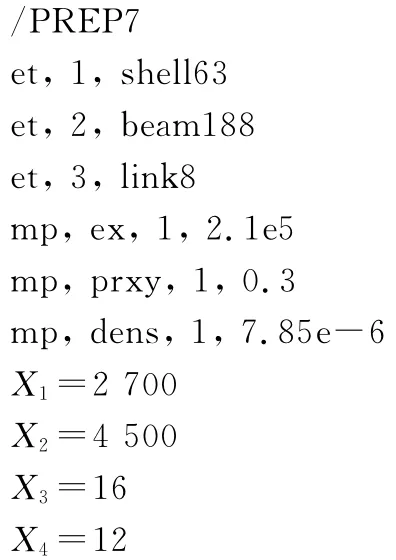

下面为建立臂架模型的部分命令流:

3 臂架结构优化计算的实现

3.1 BP神经网络优化算法

BP神经网络是一种多层前馈型神经网络,具有很强的非线性拟合能力,可以实现从输入到输出地任意非线性映射,而且学习规则简单,便于计算机实现[5-6].因此本文采用BP神经网络来模拟设计变量与臂架结构强度、刚度之间的映射关系.

标准的BP模型由3层神经元组成,其最下层称为输入层,中间层称为隐含层,最上层称为输出层.BP神经网络的核心思想是:当输出误差以某种形式通过隐层向输入层逐层反传,将误差分摊给各层的所有单元,使各层单元输出误差信号,从而修正各单元权值,此过程一直进行到网络输出的误差减少到可以接受的程度,或者预先设定的学习次数为止.

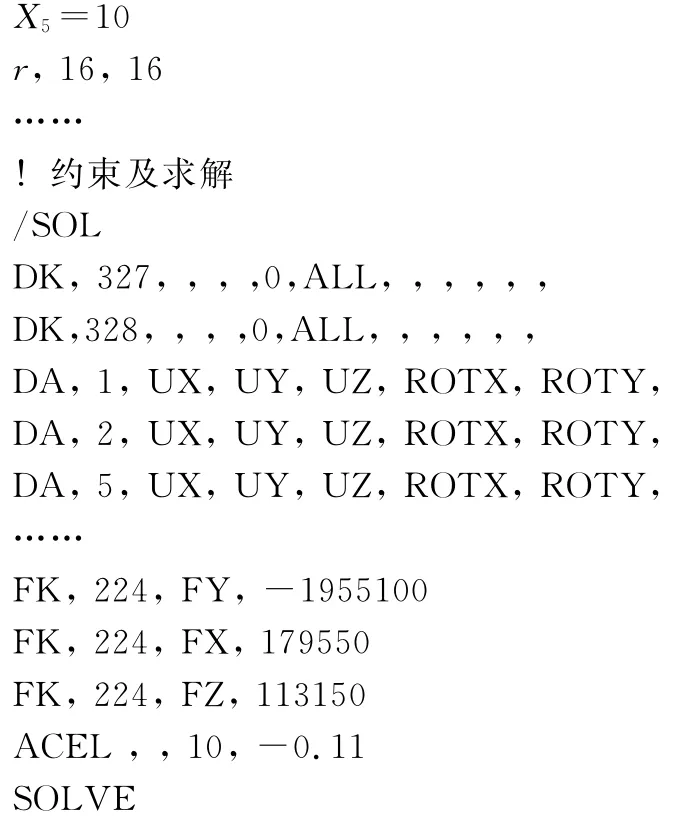

3.2 BP神经网络设计

因三层神经网络已足以模拟输入与输出之间复杂的非线性映射关系,故设计一个3层网络,具有n个输入单元,m个输出单元,则中间层单元个数n1可取为n1=为1到10之间的常数.本文具有5个输入单元,2个输出单元,因此初定n1为13,并依次选取中间层单元个数为11、12、14、15、16进行仿真,对比检验样本的应力预测值及误差数据,取误差最小者,由此取中间层单元个数为14,其网络结构见图2.

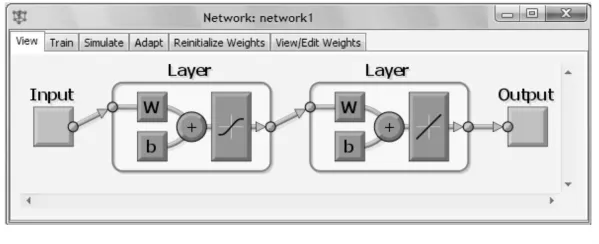

通过对该网络进行训练,建立了输入和输出之间的非线性关系,并通过检验样本对己训练成熟的网络进行了校验,使误差控制在一定的范围内,其应力和位移检验数据见表1.

图2 神经网络训练结构示意图

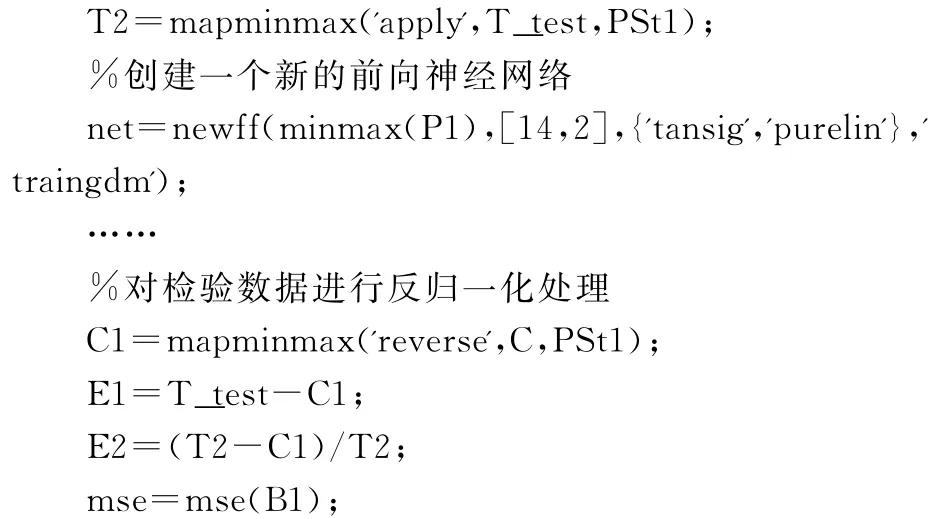

在训练过程中需要注意的问题是,由于BP神经网络的隐层一般采用Sigmoid转换函数.为提高训练速度和灵敏性以及有效避开Sigmoid函数的饱和区,一般要求输入数据的值在0~1之间.因此,要对输入数据进行预处理,即利用MATLAB函数库中的归一化函数mapminmax进行处理.

表1 应力和位移检验数据对

调用TRAINGDM算法训练BP网络,经过大约4×105次训练后,网络收敛于一定值,运行结果见图3.

图3 受力分析网络迭代图

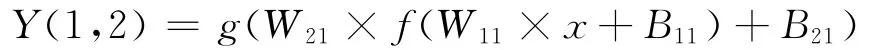

其输入-输出关系为

式中:W11为输入层到中间层的权值;B11为输入层到中间层的阈值;W21为中间层到输出层的权值;B21为中间层到输出层的阈值;f为双曲线正切S型;g为线性传递函数.

下面为BP神经网络训练的部分程序:

clear%输入向量P和目标向量T(向量P和T由有限元程序提供)P=[…]T;

T=[…]T;

%测试向量P_test和实际输出向量T_test(向量P_test和T_test由有限元程序提供)

4 优化结果对比

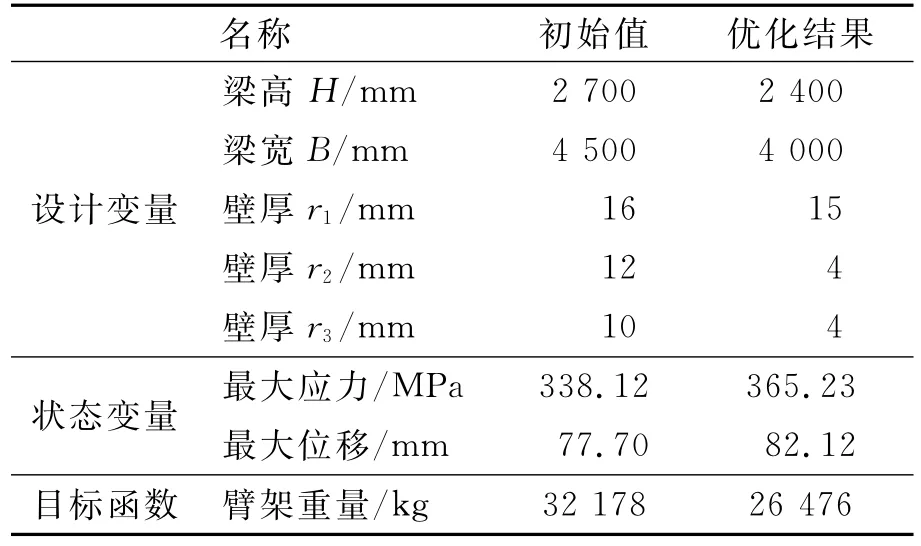

根据臂架结构的约束条件以及目标函数,采用MATLAB优化工具箱中的最小化函数fmincon()函数对臂架结构进行优化处理,得到最优结果.根据机械设计标准将几何尺寸圆整,再次用ANSYS模拟计算,所得结果与优化前参数比较见表2.

表2 优化结果对比

5 结 论

1)根据有限元软件ANSYS中建立的起重船臂架结构的参数化模型,方便快速的得到足够的训练样本,并利用BP神经网络模拟优化设计变量与结构应力、位移之间的关系,以臂架重量最轻为目标,对臂架结构进行优化,有效的降低了材料消耗与制造成本,具有显著的经济效益,为臂架结构的优化设计提供了新的方法.

2)从表2中可知,起重船臂架结构各主要构件强度和整体刚度都满足要求,结构安全稳定.其重量由优化之前的32 178kg减轻为26 476kg,总重量减少了5 702kg,减轻了约17.72%.

[1]王金诺,于兰峰.起重运输机金属结构[M].北京:中国铁道出版社,2002.

[2]张质文.起重机设计手册[M].北京:中国铁道出版社,1997.

[3]周于海,刘 刚,胡 伟,等.基于APDL的甲板吊臂架结构参数化建模的分解集成法[J].武汉理工大学学报:交通科学与工程版,2007,31(6):1 128-1 131.

[4]陈 伟,何 飞,温卫东.基于结构参数化的有限元分析方法[J].机械科学与技术,2003(6):55-58.

[5]张德丰.MATLAB神经网络应用设计[M].北京:机械工业出版社,2009.

[6]Wu X.Use of neural network in detection of structural damage[J].Computers&Structures,1992(4):649-659.