汽轮机高中压转子弯曲原因分析

2012-02-09汪杰斌杨峰

汪杰斌,杨峰

(1.国投宣城发电有限责任公司,安徽 宣城 242052;2.中电国际芜湖发电有限责任公司,安徽 芜湖 241009)

0 引言

某发电公司#14机组是由上海汽轮机厂制造的N125-13.24/535/535 B151型超高压、中间再热、双缸、双排汽、凝汽式汽轮机,机组轴承临界转速:一阶为1200 r/min;二阶为1900~2100 r/min,发电机一阶临界转速为1400 r/min。轴承振动许可值:在额定转速运行时,振动值不超过0.05 mm;在临界转速运行时,振动值不超过0.10 mm。轴振许可值:报警值165 μm,跳机值260 μm。机组于1997年投入商业运行,在2002年12月12日锅炉临时检修结束后,汽轮机按冷态启动规程要求启动,在并网带初负荷暖机过程中,高中压转子的支承轴承和低压转子前端轴承的轴振逐渐攀升,#2轴承的轴振先期达到跳机值(260 μm),致使机组振动保护动作。随后进行了近10次冲转试验并在低压转子上进行了加重试验,均未成功。12月18日,机组转为大修揭缸检查阶段,在检查中发现高中压转子发生了永久变形,现场实测高中压转子过桥汽封处的弯曲值达225μm。

1 机组启动及事故发生过程

某发电公司#14锅炉临时检修结束:2002-12-12 T 01:05,锅炉点火;03:42,汽机冲转并相应投入汽缸夹层和法兰螺栓加热装置;04:48,满速;04:56,并网。

05:45,投运高温轴封汽,汽封母管压力为0.057 MPa,投运高温轴封汽,汽封母管压力和温度均升高。05:46—06:03,期间汽封母管平均压力为0.075 MPa。06:03,汽封母管压力开始下降,06:06—06:23,汽封母管压力约为0.065MPa,汽封母管汽温继续升高。

06:23,增大高温轴封蒸汽量汽封母管压力升高。06:25—06:35,汽封母管压力约为 0.083 MPa。06:34,汽封母管压力持续升高,06:46,压力达到0.104 MPa,温度达到 300 ℃。

06:32,#1~#4轴承的轴振开始上升,#1,#3轴承的轴振开始上升,其后#2,#4轴承的轴振跟随增大,增大速率以#2,#3轴承为大。因#1轴承振动的基础值较大,06:40,#1轴承的轴振超过报警值165 μm。06:57,#2轴承的轴振超过#1轴承并继续呈增长态势。

06:40,#2 瓦轴振动大报警(165 μm),06:50,#1瓦轴振动大报警(165 μm)。运行人员就地检查#1瓦轴向振动85 μm,水平方向振动62 μm,垂直方向振动58 μm;#2瓦轴向振动51 μm,水平方向振动63 μm,垂直方向振动53 μm。此时高压缸差胀3.75 mm,绝对膨胀 9.12 mm,轴向位移 -0.47 mm,真空度为 89.23 kPa。随后#2瓦轴振逐渐增大,07:23:48,#2瓦轴振达保护动作值跳机(260 μm)。

07:30,当机组转速惰走至1069 r/min时,再次进行冲转,转速升至1380 r/min时发现高压缸排汽逆止门未打开,打闸停机并手动开启高压缸排汽逆止门。

07:35,转速降至669r/min时第3次冲转,#2,#3瓦轴振迅速增加,转速升至1150 r/min时,振动大打闸停机。08:00,转子静止,投盘车后测得的大轴晃动值为110μm;08:22,测得的大轴晃动值为25μm。

09:11,机组第4次冲转,在测量转子挠度为25 μm的情况下,以机组热态启动方式再度冲转。在500 r/min处停留检查约45 s。转速升至1512 r/min时,#2轴承的轴振快速增大,转速升至1610 r/min时,#1轴承的轴振以更快的速度增大,09:17:11,#1轴承的轴振达到326 μm,打闸停机。在此过程中,#3轴承的振动不大。

10:48,机组第5次冲转,冲转子挠度为50 μm。再次冲转,在485~500 r/min间停留检查,用时340 s。其后用时近4 min转速升至1381 r/min并在1400 r/min(发电机一阶临界转速)附近停留近5 min。11:04:20,转速由 1323 r/min升至 1673 r/min,因#2,#1轴承振动大而打闸停机。11:23:00,转子静止,测得的大轴晃动值为60μm。对#1轴承和发电机平衡块进行了检查,未发现问题。

19:09,机组第6次冲转,转速维持在500~800 r/min,暖机2 h。21:15,当转速升至1500 r/min时,因#1,#2轴承的振动过大而打闸停机;21:35,测得的大轴晃动值为45 μm。

21:46,机组第7次冲转,转速升至1560 r/min,#2瓦轴振过大而打闸停机。22:14,测得的大轴晃动值为62 μm;23:40,测得的大轴晃动值为55 μm。

2 现场振动的测试及处理

#14机组经多次启动,均以振动大而失败。为此,作者对机组几次启动中各瓦的振动情况进行了解并在现场查阅了相关的参数,没有发现明显的异常,只是大轴晃动值较初始值有较大幅度增加(初始值为20 ~30 μm,现为50 ~60 μm)。经协商后决定再次启动机组,监测各瓦轴振和轴承座振动以获得更多的原始数据,便于对振动故障进行诊断,同时严格控制振动指标以确保机组安全。

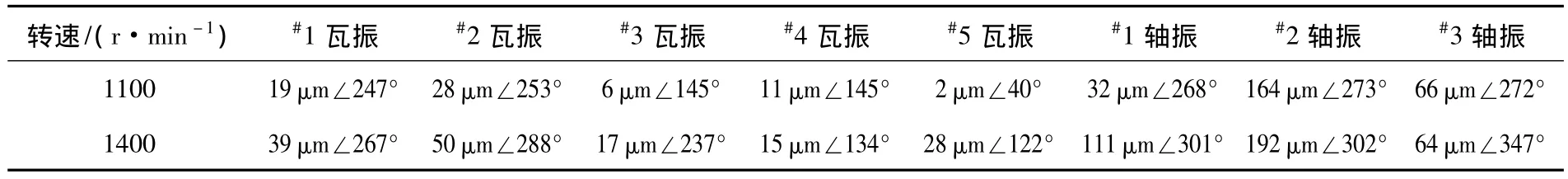

2002-12-13 T 12:38,机组进行了第8次冲转,当转速升至1400 r/min时,#1,#2瓦轴振及轴承座振动增加趋势明显,随即降转速至1100 r/min。各瓦轴振情况见表1。

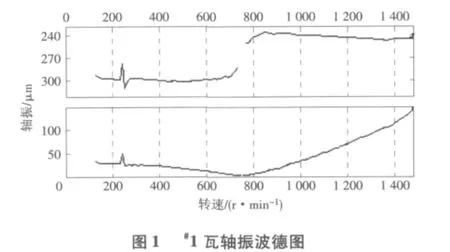

稳定30 min后再次升速,#2瓦轴振增加至220 μm,打闸停机。在机组启动过程中,#1,#2瓦轴振波德图如图1、图2所示。

由测试数据分析可知,高中压转子存在较大的不平衡量。在现场高中压转子不具备加重条件的情况下,试图通过在低压转子上加重来平衡掉高中压转子上的部分不平衡量,以解决机组启动中#1,#2瓦轴振的问题。在低压转子增加质量2800 g,机组再次启动,转速升至1500 r/min时,#2瓦轴振即达220 μm,打闸停机,所做的努力失败。

比较试增加质量前、后机组启动数据,#1,#2瓦轴振幅值、相位基本无变化,说明在低压转子增加质量不能解决机组#1,#2瓦振动的问题。建议揭开高中压缸进行全面检查。

3 揭缸后的检查情况

解体后检查发现,高中压缸前汽封磨损严重,方位主要在扩侧(即车头左侧)的上部,部分梳齿有磨碎、倒齿现象,弹簧片失去弹性,致使汽封块胀死。调节级和1~12压力级的整圈围带与阻汽片发生严重磨损,径向间隙大于1 mm,部分围带出现缝隙。13~17压力级也有磨损,其中,15压力级和16压力级叶片围带磨损较重,叶片围带磨痕最大深度达到1 mm。转子上无明显水迹,对应高中压缸前汽封段转子上有呈扇形分布的较重磨痕,磨痕中心位于高中压转子联轴器(对轮)#3~#5螺栓孔之间。

此外,解体检查发现,中压内缸扩侧(车头左侧)第1法兰盘螺栓孔被吹损且锥形垫圈下半部分也被吹损;高中压内缸横向法兰盘面分别向两侧扬起,说明高中压内缸存在较大的内张口,但在中分面上未见蒸汽吹蚀痕迹。

对高中压转子的弯曲值进行了测量,发现高中压转子已经产生永久弯曲,最大弯曲在过桥汽封处,达225 μm。

表1 1100 r/min和1400 r/min时的振动情况

4 高中压转子产生弯曲的原因分析

4.1 振动的产生

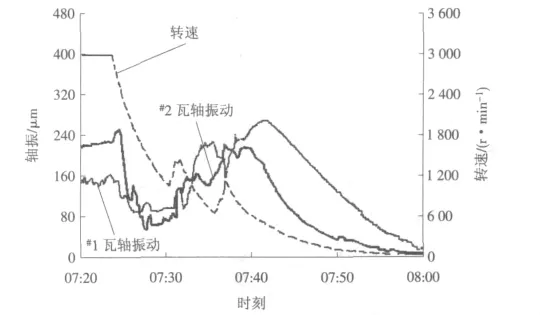

2002-12-12 T 06:00,机组负荷一直维持在7.5~10.0MW,06:35,#1,#2,#3瓦轴振逐渐增加,各瓦轴振增加趋势如图3所示。

图3 #1,#2,#3瓦轴振随时间的变化趋势图(2002-12-12)

从图3可以看出,#2瓦轴振的增加是一个缓慢的过程,轴振从正常值(100 μm)增至跳机值(260 μm)经过了50 min。#3瓦振动特征基本与#2瓦相符。#1瓦振动增加至200 μm后有好转的趋势并逐渐下降。作者分析认为,对于汽轮机转子而言,这种随时间而发生振动变化的现象主要是由于温差使转子或汽缸产生局部变形,造成动、静间隙消失,从而使振动增加。此时的碰磨程度并不严重,#1瓦轴振在增加到一定幅度后有明显下降的趋势。

为此,作者调阅了分散控制系统(DCS)上的所有相关参数,其中包括主汽温、再热汽温、高缸差胀、绝对膨胀、轴向位移、润滑油温、各级抽汽温度、凝汽器水位、除氧器水位、汽包水位、加热器水位以及排汽温度等,皆没有发现明显异常。应该说运行未发生明显误操作,基本排除进冷汽、冷水的可能。06:23,汽封母管蒸汽温度持续升高,振动变化前汽封母管压力升高和轴封加热器真空度下降,有可能产生轴封汽外泄,造成轴承座和转子的热状态改变,缩小转子的动、静间隙和引发转子不稳定弯曲,导致转子动、静碰磨和振动增大。

4.2 摩擦加剧的过程

2002-12-12 T 07:23:48,因#2瓦轴振大保护动作跳机,转速降至1069 r/min时,再次启动,其结果如图4所示。

图4 再次启动过程中的振动

从图4中可以看出,跳闸后,#1,#2瓦轴振随转速同步迅速下降,说明此时的碰摩程度并不严重或摩擦主要部位不在轴颈表面。转速降至1069 r/min时,再次升速,此时#1,#2轴振随转速显著增加,特别是#1瓦轴振在机组打闸后仍持续增加,一直到转速降至600 r/min以下时,#1瓦轴振达到最大值260 μm左右。这一过程为摩擦加剧的过程,此时的摩擦部位仍在轴表面,使转子产生热弯曲,弯曲使摩擦加剧,同时摩擦使转子又产生了更大的弯曲。07:35,在进行第3次冲转时,#1瓦轴振动值仍在200 μm以上,从图4中可以看出,因振动幅度大而停机后,#1,#2瓦轴振动随转速的下降而上升,直到转速下降到300 r/min左右时#1瓦轴振才开始回落。因此可以说,此次冲转过程可能使转子的暂时弯曲转变成永久弯曲。

4.3 转子的材料组织稳定性差是造成高中压转子弯曲的主要原因

该机组于1997年3月投入运行,1998年5月第1次大修时,检修人员发现转子的静态弯曲值较同类型机组明显偏大且是一个变化的量,这说明转子的材料组织稳定性较差。在转子返厂修理时,上海汽轮机有限公司在对高中压转子进行热稳定处理前,实测晃动为570 μm,待热稳定结束后,复测晃动仅170 μm(弯曲85 μm),说明该转子存在较大的内应力,在直轴过程中,第1次释放内应力,就使转子弯曲由285μm减小为85μm,这在上海汽轮机有限公司直轴史上极为罕见,一般直轴第1次释放内应力,可使转子弯曲减少1/3,直轴一般要经过四五次内应力释放,才能满足轴的弯曲小于0.03 mm的预定要求。从检查转子磨损范围来看,应该是转子局部弯曲处发生碰摩,而非其他叶轮多处顶部围带也碰摩。因此,此次转子弯曲与转子材料组织的稳定性差有一定关系。

4.4 高中压转子上存在较大的不平衡

之后的几次启动,转速在1400~1600 r/min时,因#1,#2瓦轴振大而打闸停机。从测试的数据可以看出,#1,#2瓦轴振和轴承振动都是以一倍频分量为主,#1,#2瓦振动相位基本同相且在普通强迫振动的条件下,高中压转子上已产生很大的一阶不平衡分量。

4.5 振动及转子弯曲原因分析

尽管引起汽轮机转子振动变化的原因很多,但其对转速稳定、轴承润滑油压与油温、转子差胀、蒸汽参数与负荷等基本不变,在没有发生突发性叶片断裂等事故和存在可疑活动部件的运行工况下,转子振动变化的原因只能是转子弯曲变形产生质量不平衡。运行中转子的弯曲变形主要是热变形和转子机械力学特性不均匀产生与热有关的变形。转子的热变形有一种可能是液态介质如水或油(中心孔进油)与转子周向不均匀接触,引起转子局部冷却;另一种可能是转子动、静碰磨,造成转子局部发热。例如:汽缸进水使低温水与转子高温表面接触,水吸热冷却转子产生汽化,转子局部冷却收缩,使转子以周向局部冷却点为内凹点产生弯曲。在发生汽缸进水时,水与转子表面的蒸发换热系数较大,因此,当转子被水不均匀冷却时,转子振动的时滞很小,即在水与转子接触的很短时间内可使振动快速增大。综上所述,#14机组事故中振动发展较为缓慢,加热器水位没有高出许用极限,故转子与水接触的可能性非常小。机组冲转和带初负荷的时间较长,高中压内缸及法兰的金属温度基本上高于300℃,高中压外缸及法兰温度也高于250℃,汽封母管的蒸汽温度在振动变化前已经达到300℃,汽缸和汽封母管内积水的可能性根本不存在。

转子动、静碰磨所引起的热弯曲振动与转子动力学特性紧密相关,动、静碰磨发生在一阶临界转速前、后,所表现出来的振动变化的大小是不同的。由转子动力学理论可知,转子振动的位移滞后于质量不平衡,滞后角的大小决定于运行转速与临界转速的比。当运行转速低于一阶临界转速时,振动位移与质量不平衡点的滞后角小于90°,运行转速远低于一阶临界转速时,滞后角接近0;当运行转速高于一阶临界转速时,振动位移与质量不平衡的滞后角大于90°,运行转速远高于一阶临界转速时,滞后角接近 180°。

对于N125-13.24/535/535 B151型汽轮机的高中压转子而言,额定转速下转子动力学弯曲变形主要是一阶振型,弯曲分布接近于半个正弦波,转子以此形状作弓状旋转。转子的动、静碰磨,主要发生于动力学弯曲波峰平面内。由于高中压转子一阶振型的弯曲波峰位于过桥汽封处,故该处发生碰磨的可能性最大。

转子发生动、静碰磨后,碰磨点处产生大量的摩擦热,转子材料局部加热膨胀,形成以碰磨点为凸起点的热弯曲,从而引起转子质量不平衡分布的变化。同时,碰磨点处产生很大的热应力,碰磨严重时其热应力超过材料的弹性极限,在转子冷态稳定后,产生以碰磨点为凹点的永久弯曲变形。

对于转子动、静碰磨而言,可能是转子变形(振动变形或热不均匀变形)碰撞静止部件,即转子碰静子;也可能是静止部件变形造成动、静间隙减小引起碰磨,即静子碰转子。转子在额定转速下运行2 h,在没有发生叶片断裂和旋转部件松动的情况下,转子的质量不平衡基本不变,即转子质量不平衡振动产生的挠曲不会变化。在振动发生、发展时,机组负荷和主蒸汽及再热蒸汽参数基本不变,高压加热器水位、汽缸膨胀和转子差胀、汽缸和法兰金属温度等基本正常,在排除汽缸变形情况下,引起高中压转子振动恶化的可疑因素是由转子机械力学特性热不稳定性、汽封母管蒸汽温度过高和汽封母管及轴封器蒸汽压力偏大造成的。综上所述,在一阶临界转速之上发生动、静碰磨时,会产生振动周期性变化,#1,#2轴承的轴振持续缓慢增长,显示出转子在碰磨中的主动性。鉴于该机组历史上存在着汽封供汽切换时引起轴承振动大幅波动、高中压转子弯曲有热不稳定的现象,因此,“12.12”事故中振动发生的诱因是汽封母管温度过高,进而引起高中压转子热不稳定弯曲,由于转子弯曲导致轴承振动增大。在汽封母管和轴封加热器压力升高时,有可能产生蒸汽外泄,引起轴承座受热变形,转子上抬造成转子与上汽封碰磨。因高中压转子过桥汽封处振幅(动态弯曲)最大,所以,在过桥汽封处最易产生动、静碰磨。

5 结论

通过追踪高中压转子弯曲事故发生、发展的全过程,全面审视各项操作和抄表记录,研究、分析了振动变化诱发因素和运行操作的合理性与安全性,得出如下结论:

(1)在第1次振动保护动作跳机后,违反《防止电力生产重大事故的二十五项重点要求》的相关规定,没有充分盘车释放热应力产生的弯曲,在转子热弯曲较大、降速至1069r/min时直接冲转,造成转子弯曲进一步扩大,特别是在冲转未果,在打闸停机后,高中压转子在低速下持续高位振动,加剧了转子的碰磨弯曲,是造成高中压转子永久变形的直接原因。导致#14机组高中压转子弯曲事故的原因是高中压转子机械力学性能不稳定、机组长期运行局部动/静间隙减小、汽封系统蒸汽温度与压力控制不合理、跳机后没有充分盘车释放热弯曲的决策失误等。

(2)汽封系统的蒸汽温度不仅与转子差胀和转子寿命有关,而且与机械力学特性不稳定的高中压转子也有直接关系,还会影响其弯曲状态。因此,必须严格按运行规程要求控制汽封系统的蒸汽温度和压力,以防止蒸汽外泄。

(3)在初次冲转和振动事故后冲转时,机组较长时间在发电机转子一阶临界转速1400r/min附近运行,在#4,#3轴承上产生明显的振动。机组在临界转速下运行是极为危险的,要杜绝机组在临界转速下运行,防止事故再次发生。

[1]李录平.汽轮机组故障诊断技术[M].北京:中国电力出版社,2002.

[2]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,1999.

[3]曹祖庆,江宁,陈行庚.大型汽轮机组典型事故及预防[M].北京:中国电力出版社,1999.

[4]王炳华.防止电力生产重大事故的二十五项重点要求辅导教材[M].北京:中国电力出版社,2001.

[5]陈声.50 MW机组励磁机轴承振动原因分析及处理[J].华电技术,2010,32(11):57 -58.

[6]曾琦.330 MW汽轮机单多阀切换时轴承振动原因分析[J].华电技术,2011,33(2):6 -7.