C5单烯烃改性精C5石油树脂工业试验及能耗分析*

2012-02-07林培喜周怀瑞

林培喜,周怀瑞,魏 纯

(1.广东石油化工学院 化学与生命科学学院,广东 茂名 525000;2.广东润丰石化有限公司,广东 茂名 525000)

C5资源主要来源于乙烯装置的副产物,约占乙烯总产量的15%~20%,近年来,随着我国石油化工工业的快速发展,乙烯生产能力快速增长,到2011年,我国乙烯产能已达到了2000万t,如果裂解C5产量按乙烯产量的15%计算,则国内可利用的裂解C5资源将从2007年的120t增加到2011年的300万t左右。丰富的C5资源为我国C5石油树脂的发展带来了广阔的空间。C5石油树脂以乙烯装置的副产物C5馏分为主要原料,在催化剂存在下聚合而成,该树脂价格低廉,且具有耐酸、耐碱、抗老化、耐磨性等优异的性能,广泛应用于涂料、油墨、密封、胶粘剂和路标漆等领域[1-3]。但其也存在着软化点较低、产品档次上不去等缺点,本文在实验室利用C5分离装置塔顶得到的C5单烯烃馏分对精C5石油树脂进行改性获得成功的基础上,进行工业试验,并对改性前后的能耗进行分析,改性后的能耗明显降低。

1 试验部分

1.1 仪器与原料

岛津GC-2010Plus气相色谱仪;XRW-300E热变形软化点测定仪、维卡软化点温度测定仪;RT200型色度仪(深圳同奥科技有限公司);PETPlus型熔融粘度仪(厦门亿辰科技有限公司);岛津LC-20A高效液相色谱仪。

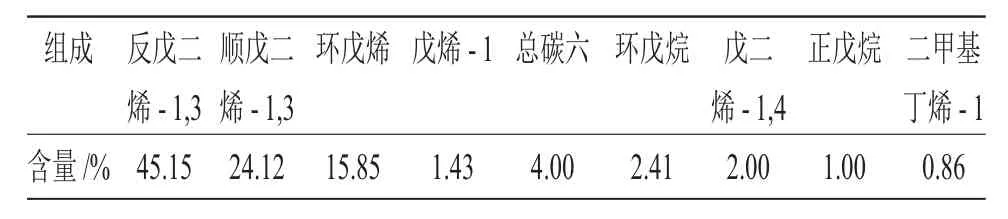

(1)C5单烯烃来源于广东润丰石化股份有限公司C5分离装置生产的C5单烯烃馏分。单烯烃比例达到86.62%,其主要组成见表1。

表1 C5单烯烃的组成Tab.1 Composition of C5monoolefine

(2)精C5原料来源于广东润丰石化股份有限公司C5分离装置生产的C5馏分,其主要组成见表2。

表2 精C5原料主要成份Tab.2 Main compositions of refined C5materials

(3)甲苯溶剂(工业级);三氯化铝催化剂(工业级)。

1.2 分析方法

原料C5的分析采用气相色谱法进行;树脂软化点的测定按环球法标准进行;色度采用Gardner色度标准测定;熔融粘度采用Brookfield熔融粘度仪在200℃下测定;相对分子质量分布采用凝胶色谱法测定,参照聚苯乙烯的标准。

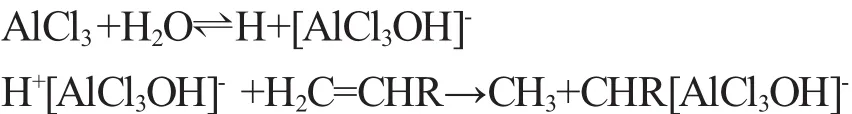

1.3 聚合反应机理

以AlCl3为催化剂、精C5为原料的阳离子聚合机理可概括地分为链引发、链增长和链终止等3步。

(1)链引发 精C5聚合采用催化剂AlCl3进行阳离子聚合反应,并以水作为助催化剂,AlCl3先与水生成络合离子,再使精C5引发,生成正碳离子离子对,这个过程就是链引发,即聚合反应的开始

(2)链增长 在链引发过程中生成的碳阳离子反复地与单体进行加成,使分子链加长,这个生成高分子链的过程即是链增长。

(3)链终止 链增长的碳阳离子由于某种原因失去活性,使链终止增长。

1.4 试验方法

在实验室小试获得反应参数的基础上[4],即精C5质量浓度(精C5用单烯烃稀释成的浓度)为69%、聚合温度为65~70℃、催化剂的质量分数为1.5%、反应时间1.5h。在50L的反应釜中先加入4kg的甲苯溶剂和0.3kg AlCl3催化剂,边搅拌边加热,待其温度升至40~45℃时,开始缓慢加入稀释后的精 C5原料 20kg,并控制温度 60~65℃,时间 1.5h,反应结束后,经水洗除去催化剂,直至水洗液的pH值为中性。将油相转入蒸馏罐中蒸馏除去其中的溶剂和未反应的C5,再通入水蒸汽进行水蒸汽蒸馏,脱去残余溶剂和低聚物,最后加入适量抗氧剂,即得产品。

2 结果及讨论

2.1 工业试验与小试结果的比较

在小试的基础上,不断探索降低精C5浓度和溶剂的浓度,取得了良好的效果,见表3。

表3 工业试验与小试结果的比较Tab.3 Comparison of commercial test and laboratory test

从表3可看出,工业试验与实验室小试的产品质量指标基本一致,且工业试验的收率略有增加,这表明,本反应对工艺条件的要求相对比较宽松,工业试验的收率略有增加的原因应该是工业试验损失减少了,而不是反应更完全。

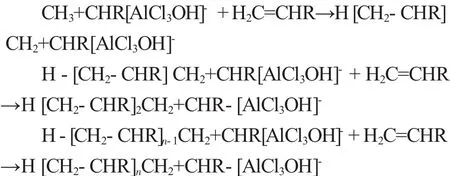

2.2 树脂改性前后效益比较

单烯烃的加入改变了精C5原料的组成,起着对原料的稀释作用,可以减少聚合反应配料比中的溶剂用量。改性前每吨产品需溶剂0.257t,改性后每吨产品则只需0.200t,减少了约28%,单耗明显降低;同时,由于塔顶单烯烃比精C5原料价格低,总体原料成本有所降低。

可见,采用单烯烃改性技术不但提高了产品的内在质量,满足了用户的需求;而且改性后,溶剂单耗下降明显,主要原料成本下降约6.2%。因此,改性技术所产生的经济效益是明显的。主要原料成本每吨下降约220元,每年按1万t的生产能力计算,则每年节约成本约220万元,因此,改性技术所产生的经济效益是明显的。另外,改性后生产运行稳定,不合格率由改性前的8.5%降为改性后的1.5%。

表4 树脂改性前后能耗比较Tab.4 Energy consumption comparison of resin before and after modifying

3 结论

(1)工业试验的结果表明,生产每吨改性的优良路标漆石油树脂,需精C5原料1.004t、单烯烃0.45t、甲苯溶剂 0.2t、无水 AlCl3催化剂 0.016t、NaOH 0.040t。

(2)改性后,主要原料成本下降约6.2%,每年节约成本约220万元,同时,不合格率由改性前的8.5%降为改性后的1.5%。经济效益显著提高。

[1]王小强.C5分离与综合利用[J].甘肃石油和化工,2009,(3):1-3.

[2]王志坤,周伟.碳五馏分的综合利用[J].化工科技市场,2006,29(4):35-38.

[3]齐姝婧,王飞虎,赵孝伟.国内外碳五分离技术进展[J].弹性体,2009,19(5):71-75.

[4]傅建松.C5单烯烃馏分改性间戊二烯石油树脂[J].石油炼制与化工,2000,31(5):33-36.