基于制备矩形竹片的竹筒剖分优化研究

2012-01-08郝景新刘文金吴新凤

郝景新 ,刘文金 ,吴新凤

基于制备矩形竹片的竹筒剖分优化研究

郝景新1,2,刘文金1,2,吴新凤1

(1.中南林业科技大学,湖南 长沙 410004; 2.湖南省家具家饰工业设计中心, 湖南 长沙 410004)

为了能够优化竹筒剖分工艺,提高竹材利用率,本文建立了竹片剖分的数学模型,分析了影响竹片尺寸和材料利用率的因素及其作用原理。结果表明:切削弧度、加工余量及竹筒直径对矩形竹片出材率有影响显著,考虑加工余量时,存在着最优的切削弧度值使材料利用率最大,且加工余量越大,最优切削弧度值越大;竹筒直径越大,最优切削弧度值越小,但最优弧度值的范围相对集中。竹筒直径小于80 mm时,材料利用率偏低,已不再适合采用加工成矩形竹片形式进行竹材利用。在实际生产中应根据矩形竹片的大小,以出材率为评定参考依据,确定所需圆竹的直径和相应的切削弧度。

矩形竹片;竹材;剖分工艺;优化模型

我国是竹子生产大国,竹资源丰富。竹材具有强度大、韧性好、纹理通直、光泽高雅等优点,广泛应用于家具、地板、竹筷、凉席等产品中,另外,近些年的研究表明竹集成材可用作建筑结构用材,具有很好的比强度和比刚度性能[1]。不论竹材加工的最终产品是什么,其利用的形式主要包括竹杆材、竹片材、竹蔑、竹丝等不同形态的自身组合或交叉组合。而目前竹片材仍是竹材利用的主要形式之一,其中矩形竹片是竹片材利用的主要形式,其主要利用方法为:将不同长度的竹杆截成一定长度的竹筒材,然后将竹筒剖分成具有一定弧度的竹片,然后四面刨削成矩形竹片,之后进行高温热处理、干燥处理等工序,并进行浸胶胶合成竹集成材,最后加工成竹地板、竹家具等产品。

其中竹筒的剖分是影响材料利用率的最关键环节,长期以来,人们是根据经验值对不同直径的竹筒进行剖分,制得的矩形竹片的出材率只有35%左右[2]。随后人们开始采用其他方法提高竹片的利用率,主要包括采用弧形竹片胶合法、弧形竹片展平定型法、径向竹片剖分法、改进矩形竹片下料法等。

弧形竹片胶合法是将一定弧度和尖削度的竹片进行弧形铣削,加工成内处侧弧度一致长度一定的等厚竹片,然后将弧形竹片全部按同一方向进行组坯及径向加压胶合制成竹集成材。李武对弧形竹片的加工方法及利用率进行分析计算,并对弧形竹片与矩形竹片的利用率进行对比,结果表明加工弧形竹片的利用率是加工矩形竹片的1.5~2.0倍,可显著节省竹材资源,但是这种方法要求根据不同的竹筒直径制定不同弧度的切削刀具,工具复杂,加工精度要求高[3]。另外人们也采用将弧形竹片直接展平利用,张伟、黄河浪等对弧形竹片的展平工艺进行了研究,并申请了发明专利,此工艺要求的参数较苛刻,特别是展平压力与热处理温度控制不当,易引起背面裂隙、炭化及回弹等缺陷[4-5]。另外也有专家学者如赵仁杰、丁安采用径向竹片胶合技术制备竹集成材,该种方法主要针对小径级材,材料利用率可提高30%左右,但工艺控制复杂[6-7]。总之,前面三种方法不是加工流程复杂、就是要求的加工精度过高,在生产应用推广方面受到很大限制。因此对于矩形竹片本身进行深入系统的分析,建立不同直径竹筒的优化下料方法同样成为大家研究的焦点,王彦斌对竹筒的剖分进行了理论分析,建立了竹材内外径、竹条尺寸与刀盘上刀片数目三者之间的数学关系,并依此推导出相应的优化剖分计算公式[7],但论文中没有考虑竹材的利用率。因此本论文从竹筒直径、加工余量、切削弧度及材料利用率等几个因素系统分析竹筒剖分的优化问题,以期待对生产有一定的指导意义。

1 竹筒剖分的理论推导

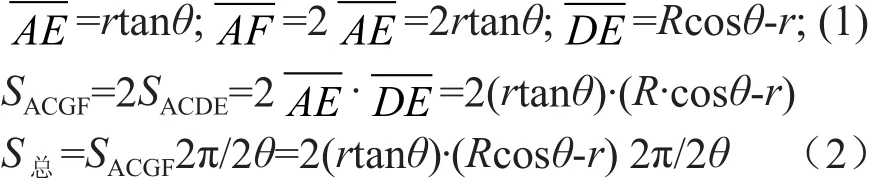

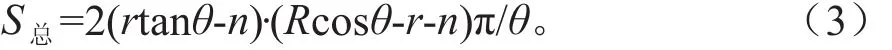

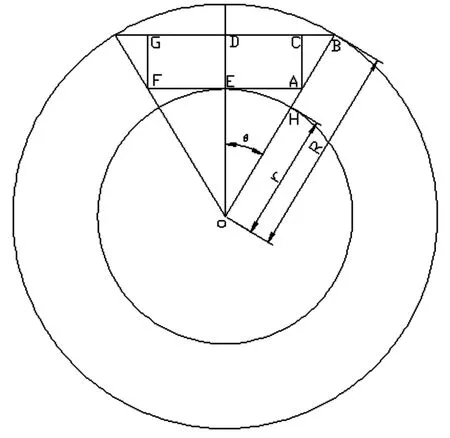

图1为竹筒横截面,假设竹筒为圆形截面,忽略异形截面对计算的影响。外圆半径为R=OB,内圆半径r=OH,竹片剖分的角度为2 θ,竹筒剖分成一定弧度的竹片后,再加工成矩形竹片,矩形竹片的理论面积为图中矩形ACGF的面积。在竹筒的外径与内径确定的条件下,其面积仅为θ的单值函数,从而确定最优的出材料率转变为确定合理的θ值,使竹筒截面所有矩形ACGF的面积之和最大。

式 2 中,θ取 π/2,π/3,π/4,π/5,π/6,…

如果考虑加工余量,则式(1)可表式为:

式3中,n代表对矩形竹片四边形ACDF宽度方向或厚度方向的加工余量。

图1 竹筒横截面几何分析Fig.1 Geometry analysis of bamboo cross section

竹筒横截面实心有效面积为S实=π(R2-r2),

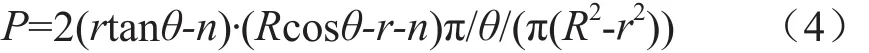

则不考虑竹筒尖削度的情况下,矩形竹片的材料利用率为:

根据微分理论,函数在导数为零时取极值。即ds/dθ=0,从而求出最优θ值,由于人工计算上述公式复杂,易错,因此本论文采用Matlab软件进行分析。

2 结果与分析

2.1 切削弧度对于矩形竹片尺寸的影响

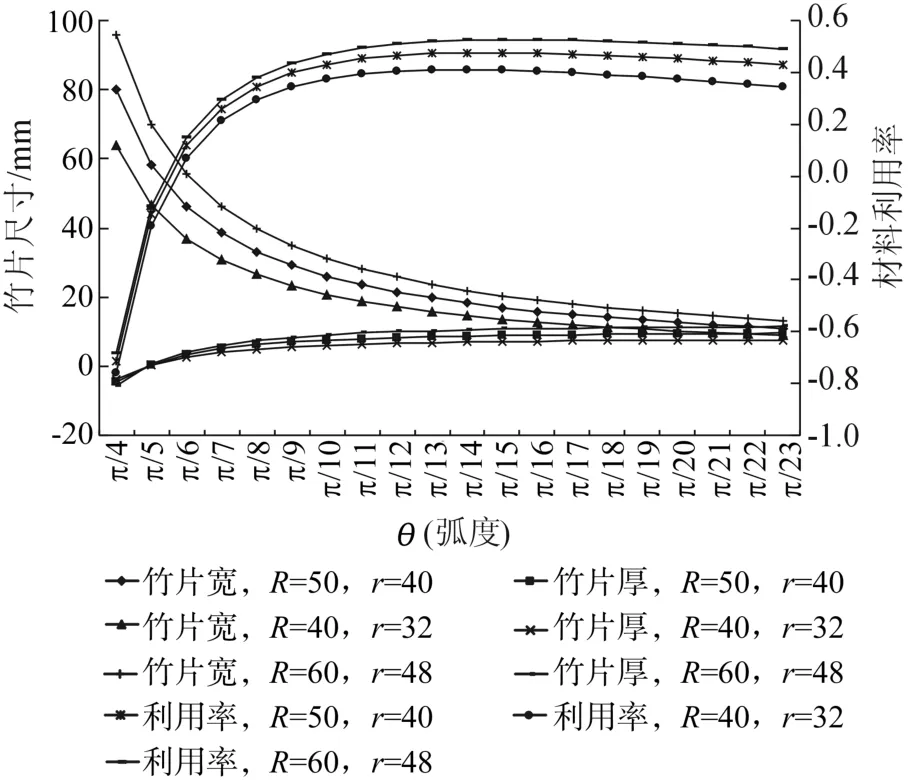

由图2可知,随着切削弧度的不断减少,加工所得矩形竹片的宽度不断减小,厚度不断增加,且二者变化的幅度越来越小,更进一步,竹片宽度减少的幅度大于厚度增加的幅度。不管竹筒外径是多少,切削弧度为π/4时,所得的竹片的厚度为负值,说明如图1中,由于弧度的增加,竹片上表面线CG已低于竹筒内径E点处的位置,竹片不能加工出来。而此时材料的利用率为负值,也仅仅是为了说明切削弧度及切削位置对于竹片利用率的影响规律,实际生产中不会出现负值。对于同一切削弧度,较大直径的竹筒可以获得较宽的矩形竹片,但获得的竹片的厚度差别不大。当竹材的直径一定时,竹片的宽度与厚度由切削弧度决定,如果切削弧度过大,则后续刨削竹青、竹黄时的切削量就越多,竹材的利用率越低。相反,切削弧度过小,所得竹片的宽度越窄,锯路的损耗越大,资源不能合理利用。生产实践中,可根据所需要的竹片尺寸,选择合理的切削弧度和竹筒直径。通常情况,所需矩形竹片的尺寸越大,则需要的竹筒直径就越大。如果此时没有较大直径的圆竹,则需要通过增加切削弧度来弥补,牺牲的确是材料利用率的大幅下降。相反,如果所需的矩形竹片的尺寸小,则采用较小的直径的圆竹剖切即可,既使采用较大直径的圆竹代替,材料的出材率下降的也不是很多,如图1中所示。

图2 切削弧度对于竹片尺寸的影响Fig.2 Effect of cutting arc angle on dimension of bamboo strip

2.2 加工余量对于矩形竹片出材率的影响

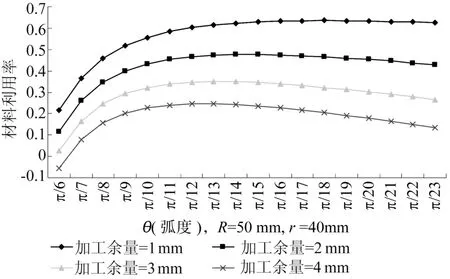

由图3可知,加工余量对于矩形竹片利用率的影响显著,加工余量增加,竹材利用率下降。对于特定的加工余量,随着切削弧度的不断增加,矩形竹片的出材率呈先升后降的趋势,同时存在中间的某个切削弧度使其材料利用率最高,且随着切削余量的增加,最高材料利用率的切削弧度呈增大趋势。这是因为在不考虑加工余量的情况下,随着切削弧度的减少,出材率一定会增加,且利用率极限是1,即利用整个竹筒实心横断面的面积,这在实际加工过程中是不会出现的,由于存在加工余量,抵消了因加工弧度减少而增加的材料利用率,而且存在着某一特定的点,使材料利用率最大,当切削弧度继续减小时,因加工余量导致材料的损耗量大于因切削弧度减小而导致的材料增加量,从而矩形竹片整体材料利用率下降,且切削余量增加时,拐点来的更早,即加工余量越大,其对应的最大材料利用率的切削弧度越大,因此对于加工设备精度不高,实际切削量较大时,宜选择剖分竹片数较少,从而提高材料利用率。

图3 加工余量对于矩形竹片出材率的影响Fig.3 Effect of cutting allowance on utility ratio of bamboo

2.3 圆竹直径对于矩形竹片材料利用率的影响

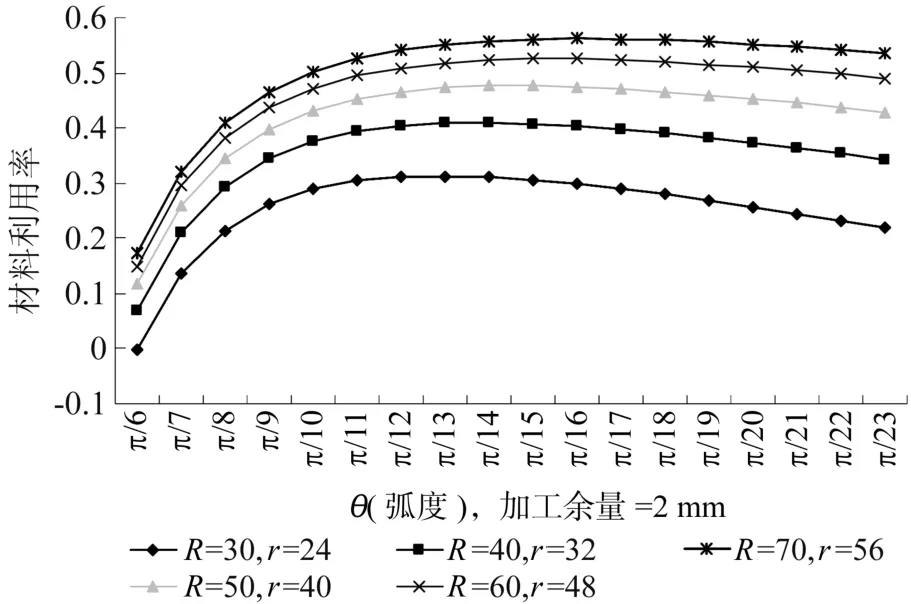

由图4可知,圆竹直径对矩形竹片材料利用率的影响显著,随着圆竹直径增加,矩形竹片的材料利用率增加,但增加的幅度越来越小。对于一定直径的圆竹,随着切削弧度的减小,材料利用率先升后降,中间存在最优切削弧度值使材料利用率最大,更进一步,圆竹直径越大,最优切削弧度值越小,但最优切削弧度值的范围相对集中。在本研究中,竹筒直径为60、80、100、120、140 mm的最优切削弧度分别为:2*π/13、2*π/14、2*π/15、2*π/15、2*π/16, 其 对 应 的 最大材料利用率分别为:31.3%、41.0%、47.7%、52.5%和56.2%,可见当竹筒的直径小于80 mm时,整体材料利用率偏低,已不适合采用加工矩形竹片的形式利用。

图4 圆竹直径对于矩形竹片出材率的影响Fig.4 Effect of diameter on utility ratio of bamboo

3 结 论

竹筒的剖分工艺是竹集成材加工中关键的工序之一,是影响材料利用率的关键环节,切削弧度、加工余量及竹筒直径对矩形竹片出材率的影响显著,不考虑加工余量时,切削弧度越小,材料利用率越高;考虑加工余量时,存在着最优的切削弧度值使材料利用率最大,且加工余量越大,最优切削弧度值越大;竹筒直径越大,最优切削弧度值越小,但最优弧度值的范围相对集中;对于竹筒直径小于80 mm时,材料利用率偏低,已不再适合采用加工成矩形竹片形式进行竹材利用,在实际生产中应根据矩形竹片的大小,以出材率为评定参考依据,根据图2中的曲线,综合考量,确定所需圆竹的直径和相应的切削弧度。

[1] 喻云水,周蔚虹,刘 学.竹质工字梁抗弯性能的研究[J].中南林业科技大学学报,2012,23(1):154-156.

[2] 张齐生.中国竹材工业化利用[M].北京:中国林业出版社,1995.

[3] 李 武,张占宽,程 放,等.弧形竹片加工方法及利用率分析计算[J].木材加工机械,2009(2):1-6.

[4] 张 伟,岳 孔,谢蔡富,等.弧形竹片展平后热处理工艺对回弹的影响[J].林业科技开发,2009,23(1):26-28.

[5] 黄河浪,赵 明,何 强,等.弧状竹片展平过程中静态横纹弹性模量变化规律的研究[J].林产工业,2011,38(6):12-15.

[6] 赵仁杰,等.径向竹帘复合板的研究[J].林业科技,2002,27(2): 37-39.

[7] 丁 安,刘少山,孙晓东等.竹材径向胶合加工技术及其应用[J].湖南林业科技,2006,33(4):56-57.

[8] 王彦斌,徐兆军.裂竹工艺优化的数学模型[J].木材加工机械,2008,(6):12-14.

Optimal model for lengthwise cutting bamboo tube to prepare rectangle strip

HAO Jing-xin1,2, LIU Wen-jin1,2, WU Xin-feng1

(1.Central South University of Forestry and Technology, Changsha 410004, Hunan, China; 2.Hunan I.D. Center of Furniture and Furnishing, Changsha 410004, Hunan, China)

In order to optimize the cutting process and raise the utility ratio of bamboo, an optimal mathematic model for lengthwise cutting bamboo tube to prepare rectangle strip was put forward. The effecting factors and acting mechanisms to bamboo strip desired dimension and bamboo utilization ratio were studied. The results show that the cutting angle, cutting allowance and tube diameter had significant effects to utility ratio of bamboo; the optimal cutting arc angle made best use of the raw materials considering the cutting allowance, furthermore, the more the cutting allowance, the bigger the optimal cutting arc angle; and the more the bamboo tube diameter,the smaller optimal cutting arc angle, the optimal cutting arc values were gathered within a small interval. If bamboo tube diameter is less than 80 mm, the utility ratio of bamboo was lower, so the cutting method of rectangular strip do not adequate for production of rectangular strip. It is also supposed that you should determine the raw bamboo diameter and cutting arc angle according to desired bamboo strip dimension and taking outturn rate of raw bamboo into account.

rectangle strip; bamboo wood; cutting process; optimization model

S784

A

1673-923X(2012)11-0177-04

2012-10-10

国家林业公益性行业专项(201004005)

郝景新(1982-),男,山东济宁人,工程师,博士研究生,主要从事家具技术方面的研究;E-mail:haojingxin1@163.com

[本文编校:吴 毅]