降低油田集输系统自耗气的认识

2011-11-16邓海平张玲丽大庆油田有限责任公司第七采油厂

邓海平 张玲丽(大庆油田有限责任公司第七采油厂)

降低油田集输系统自耗气的认识

邓海平 张玲丽(大庆油田有限责任公司第七采油厂)

转油站是集输系统中的重要组成部分,能耗高,且调整余地大。围绕降低转油站自耗气,结合生产实际,从提高中转站加热炉炉效,提高降温集输潜力进行分析,通过控制系统运行参数入手,优化设备运行;同时加强细化管理,确定合理的分站能耗指标,提高管理人员节能意识,降低集输自耗气。

加热炉 炉效 降温集输 参数细化

1 影响集输系统耗气的主要因素

根据统计,大庆油田第七采油厂2009年全年消耗能量14.23×104t标煤,其中油田生产用气为4937×104m3,折合标煤为6.57×104t,占总能耗的46.2%,而生产用气的90%以上是集输系统消耗使用。通过对集输系统耗气进行分析,影响耗气的主要因素体现在两方面:一是加热炉的炉效,二是集输中掺水温度的高低及单井掺水量的大小。

1.1 加热炉的炉效决定集输系统上游的耗气

造成加热炉炉效偏低的因素主要有以下几个方面:

1)部分加热炉使用时间较长,加热炉损耗较大,热效率较低。同时,部分加热炉的参数设置不合理,空气过剩系数大,带走的热量也大,加热炉效率低;空气过剩系数小,燃料不能充分燃烧,加热炉效率低。大部分加热炉燃烧器属于自动控制,只能依靠厂家调设,导致不能及时调整燃气配比,影响了加热炉的炉效。

2)加热炉燃烧器部件维护不及时。由于加热炉工况的特殊性决定其需要定期维护保养,其中对燃烧器火嘴的维护工作是保证加热炉燃烧效果的重要环节,尤其是使用湿气的加热炉燃烧器火嘴;长时间运行火嘴容易结焦或腐蚀,如不及时清理或维修,必然会导致燃烧效果差,甚至偏烧,影响加热炉系统效率的同时造成能源浪费。

3)部分加热炉热负荷偏低。由于加热炉的散热损失是一定的,过低的负荷将意味着热效率的降低。系统投产至今,由于产能的下降,导致部分加热炉处于低负荷状态。比如葡二联合站,建设时间从1989年至1999年,改造前只有9号转油站近满负荷,其余转油站的负荷率在42.5%~88.1%之间,负荷较低。

4)加热炉结垢导致热效率降低,增加天然气浪费。根据有关文献介绍,如果油田加热炉换热面平均结垢1~5mm,燃料至少多消耗3.4%~28.1%;若再加上软垢部分,燃料至少多消耗5%~30%。一般情况下,加热炉全年均处于运行或备用状态,很少开炉检查除垢,再加上二合一加热炉的加热介质较为恶劣,导致长期运行后加热炉结垢严重,影响传热效果;同时,加热炉结垢导致加热介质吸收热量的能力大大降低,剩余的热量通过烟气散发到大气中,使加热炉的热效率降低,造成能源的大量浪费。为保证加热介质的出口温度,必须加大燃气用量,这样就会使火管壁温升得更高,同时燃料浪费就越来越多,形成了恶性循环。

1.2 集输中掺水温度的高低及单井掺水量的大小决定集输系统下游的耗气

由于转油站的耗气主要用于加热掺水,而减少掺水量、降低掺水温度是实现减少加热负荷的有效措施,所以减少掺水量、降低掺水温度是降低转油站耗气的有效途径。

1.2.1 对减少掺水量的节能潜力分析

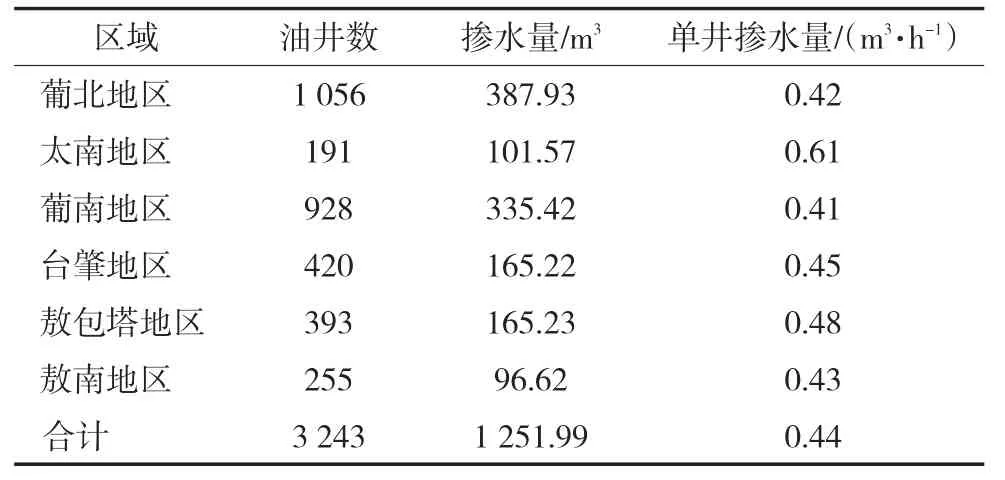

据统计,2010年第七采油厂生产耗气为4770×104m3,全年总掺水量为1 252×104m3,平均单井掺水量为0.44 m3/h。由表1可以看出,目前全厂平均单井掺水量较高区块主要在太南地区(0.61 m3/h)、敖包塔地区(0.48 m3/h),均高于其他区块,具有一定的节能潜力。

表1 2010年全厂各区单井掺水量统计

根据以上数据统计,平均每增加1 m3掺水量,增加消耗3.8 m3天然气,按此计算:

1)如果全厂单井掺水量能下降0.01 m3/h,则年可节约天然气107×104m3。

2)太南地区平均井掺水量为0.61 m3/h,高于其他双管掺水及环状掺水流程区块;如果太南地区单井掺水量能由0.61 m3/h下降到全厂平均水平(0.44 m3/h),则年可节气108×104m3。

3)敖包塔地区平均井掺水量为0.48 m3/h,高于其他环状掺水流程区块;如果敖包塔地区单井掺水量能由0.48 m3/h下降到全厂平均水平(0.44 m3/h),则年可节气52.33×104m3。

1.2.2 对掺水温度的节能潜力分析

2010年全厂年总掺水量为1 251.99×104m3,按照公式(1)及天然气燃烧值q=8 500 kcal/m3计算,则全厂总掺水量每升高1℃所需天然气=〔Q(t2-t1)×C〕/8 500]。

式中:

W——所需加热量,W;

Q——总掺水量,m3;

t1——加热炉进口温度(回油温度或外输液温度),℃;

t2——加热炉出口温度,℃;

C——掺水比热容,J/(kg·℃)。

由此可以计算出全厂各站掺水温度每升高1℃所需天然气为0.403 5×104m3/d,即全年温度每升高1℃所需消耗天然气为147×104m3。

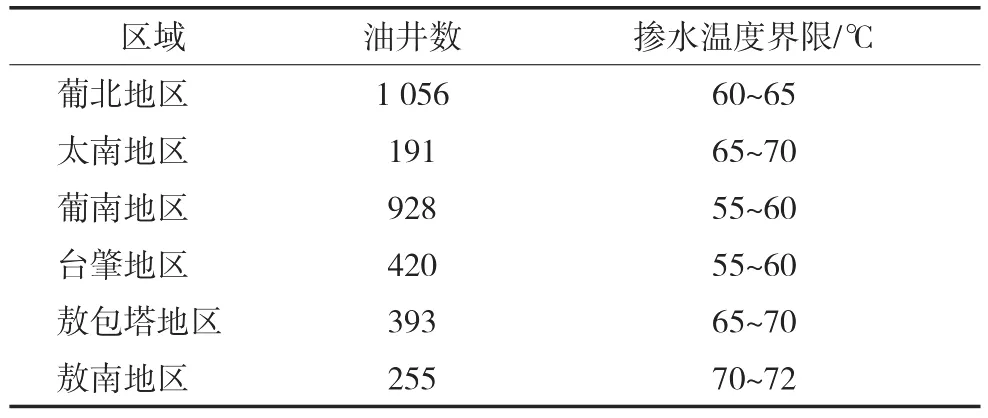

由表2可以看出,下一步葡北地区、太南地区、敖包塔地区可以在降低掺水温度上进一步挖潜。

表2 2010年全厂各区夏季掺水温度界限统计

2 认识及优化思路

2.1 优化加热炉的运行及细化管理

1)加热炉运行中要根据实际工况及时对加热炉进行参数调节,存在故障的及时联系厂家维修,但目前厂家不固定,售后服务不及时,影响正常生产。应该加大对岗位人员的培训力度,从自动燃烧器的工作原理到操作及调节技术进行系统培训。

2)通过反复巡查加热炉附属设备的运行状况,及时清理或维修影响加热炉正常运行的故障,如避免火嘴结焦或腐蚀导致燃烧效果差,甚至偏烧。各站可以结合本站实际情况,制定相应计划,对加热炉各部件做到及时保养和维护,保证加热炉平稳高效运行。

3)规范加热炉运行台数,提高加热炉运行负荷率。从加热炉的现状调查来看,加热炉低负荷运行的情况较为严重,据统计,掺水加热炉负荷一般在60%~80%,部分达到34%~50%。因此,当2台和2台以上同类型加热炉低负荷运行时,可以合并为1台使用,在保证生产参数正常的条件下,使加热炉在高负荷状态下运行。

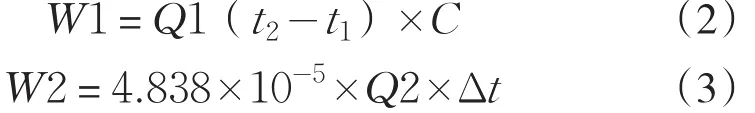

加热负荷公式为

式中:

W1——所需加热量,W;

Q1——掺水量,m3/s;

t1——加热炉进口温度(回油温度或外输液温度),℃;

t2——加热炉出口温度,℃;

C——掺水比热容,J/(kg·℃);

W2——所需加热量,MW;

Q2——掺水量,m3/d;

Δt——掺水温升,℃。

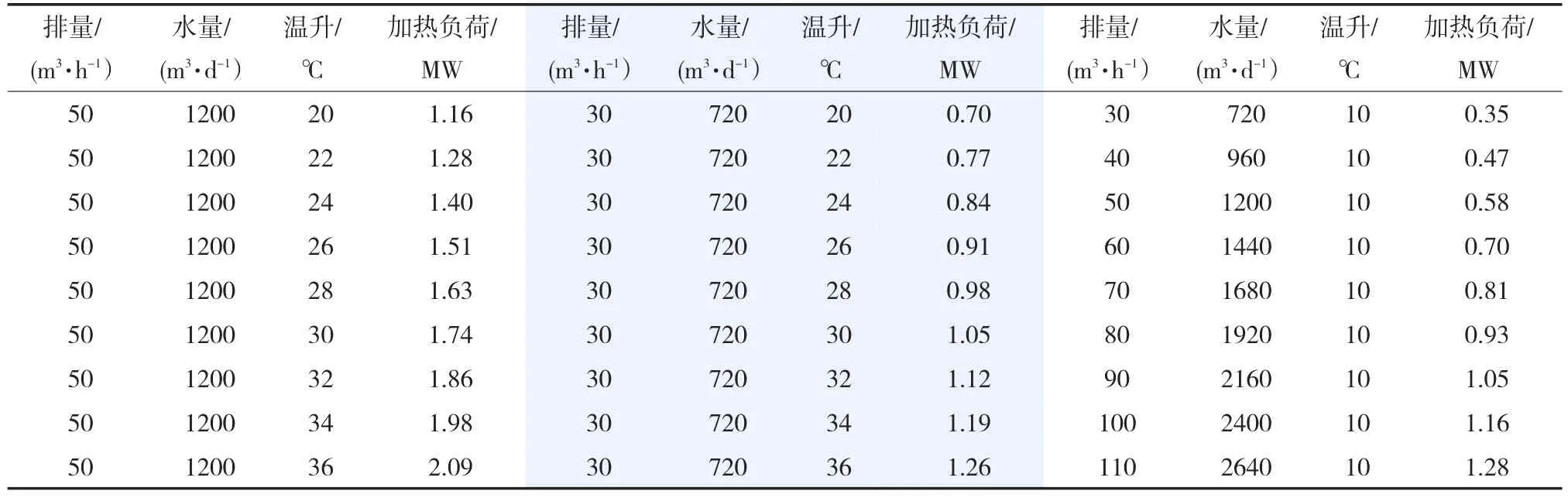

不同掺水量、温升所需加热负荷详见表3。

参照公式(1)、公式(3)及表3,根据转油站的掺水量、温升情况,确定加热炉运行台数,保证加热炉运行负荷率达到80%左右,提高加热炉的热效率[1]。

表3 加热负荷简易核对表

4)加热炉清淤。如果加热炉烟火管上的硬垢、软垢和泥沙等杂质的累积厚度达到7~8 mm时,则很难保证加热装置的热效率和安全生产。因此,应加强对加热炉的管理,除定期清污外,重点加强投运新井区块、上年加热炉易损区块的加热炉清淤,实施个性化清淤制度[2]。

2.2 优化降温集输参数及细化管理

2.2.1 制定年度节气工作实施方案,突出过程监督

为了保证年耗气任务的顺利完成,计划在年初即着手制定下一年度“节气工作实施方案”,同时完善组织机构,突出过程监督,不断促进节能管理由粗放型模式向模型化、精细化管理模式转变;成立以总工程师为组长的降温集输组织机构,不断完善降温集输管理的三级管理网络,将各站总能耗、单耗指标层层分解,落实到基层小队。加强能耗计量体系建设,实行月度能耗指标检查分析考核,成立降温集输督察小组,将节能降耗作为一项日常工作来抓。

2.2.2 优化生产参数,制定集输方案

根据不同时间段制定并下发各类方案及生产参数指标,每年的4月15日—5月15日开展春季降温集输,制定《春季降温集输暂行规定》;5月15日—10月15日开展夏季降温集输,制定《夏季降温集输、停掺水暂行规定》;方案将对中转站掺水出站温度、平均单井掺水量、单井回油温度做出明确规定;合理优化运行参数,提高设备运行效率,最大限度地降低耗气指标。

2.2.3 深化不加热集油界限,扩大季节性停掺水规模

综合含水在90%以上转油站,实行转油站停掺水集输;综合含水低于90%转油站,实行单井停掺水及降掺水集输相结合。如第一油矿,根据生产实际情况在2010年的5月中旬到8月末开展全矿大面积停掺水工作,其中6#、7#中转站全部停掺水。

从实际运行效果可以看出,6月、7月耗气量仅为1.7×104m3、0.3×104m3,全站停掺水期间节气效果显著。2011年将继续开展全站停掺水集输,提高节气效果。

6#、7#中转站全年耗气量为88.6×104m3,其中冬季间的耗气量为69.2×104m3,占全年比例的78.1%,说明集输系统中的耗气主要集中在冬季生产期间。如何优化冬季期间加热温度及相关生产参数,仍需要进一步摸索。

[1]田庆荣.优化运行参数,细化指标管理,降低集输自耗气[R]13,大庆:大庆油田有限责任公司地面研讨会(节能降耗组)2010:254.

[2]徐巍,曾黎.加热炉综合治理及防护技术应用[C]//2009年大庆油田有限责任公司地面工程论文集(优化简化组),大庆:2009:295.

10.3969/j.issn.2095-1493.2011.10.015

邓海平,2003年毕业于大庆石油学院,工程师,从事地面技术管理工作,E-mail:denghaiping@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第七采油厂规划设计研究所,163517。

2011-10-25)