某铜矿马头山矿体采矿方法优化选择

2011-11-16唐绍辉

苏 伟,唐绍辉

(长沙矿山研究院金属矿山安全技术国家重点实验室, 湖南长沙 410012)

某铜矿马头山矿体采矿方法优化选择

苏 伟,唐绍辉

(长沙矿山研究院金属矿山安全技术国家重点实验室, 湖南长沙 410012)

马头山矿床属接触交代矽卡岩型透镜状的铜铁矿床,矿体赋存条件和水文地质条件较为复杂,围岩构造破碎发育严重,均有较大程度的泥化现象,整体稳定性差。为提高资源利用率,在对现用采矿方法和试验采场数据进行总结的基础上,研究并提出适合该矿体的采矿方法:上向进路充填采矿法。叙述了该采矿方法的特点、采场布置及结构参数、回采顺序和通风系统。

上向进路充填采矿法;充填系统;回采工艺;采场支护

1 概况

某铜矿是1980年代兴建的一座大型地下矿山,设计采选能力3500 t/d,现开采矿体资源储量逐渐枯竭,为使矿山生产稳定、连续,新开采了马头山矿体。马头山矿体为一自东向西倾伏型矿体,其地质矿量550.78万t,铜品位0.56%,铁平均品位35%。

马头山矿体前期设计生产能力1000 t/d,采用侧翼斜坡道开拓,主要开拓中段有-400,-460,-510,-570,-580 m中段。采用大直径深孔采矿法回采,采场垂直矿体走向布置,宽度为15 m,长度为矿体厚度,高度为矿体的埋藏深度。由于马头山矿体的工程地质条件复杂多变,开采过程中发生了显著的地压活动,两采场在生产过程中均出现了严重的围岩跨冒、矿体自然崩落现象。为此,2010年初,在马头山矿体设计并施工了10个工程地质钻孔,根据前期研究成果和工程地质钻探揭露的矿岩情况,在总结前期开采经验的基础上,进一步综合分析了马头山矿体的开采技术条件,对马头山矿体采矿方法进行了优化选择。

2 开采技术条件

2.1 矿体赋存条件

马头山矿体为接触交代型铜(铁)矿体,总体走向约297°,局部有小幅度变化。矿体倾向:上部倾向北东,下部倾向南西,倾向随走向变化有较小偏转,倾角变化较大,最大52°,最小17°。矿体侧伏角沿走向有一定变化,侧伏角度变化范围10°~45°。矿体连续,沿走向有分叉复合现象,总长1250 m,工程控制长度1150 m。沿倾向斜深50.27~159.22 m,平均斜深142 m,矿体中间厚,两端薄,为一向西侧伏的似层状透镜体,最大厚度105.29 m,最小厚度0.61 m,平均厚度10.89 m,属厚度不稳定型。矿体埋深 639 m,矿 体赋 存 标 高 为-360.34~-637.71 m,东高西低,相对高差277.47 m。

2.2 水文地质条件

马头山矿床直接充水含水体主要是接触构造破碎带含水体。属成岩前、成岩后多期构造及热液活动迭加,形成的规模较大、性质复杂的接触构造破碎带含水体,含水带厚度小于20 m。井下涌水特征是水平分布水点多且分散,各孔涌水量相差不大,断层附近和洪塘沟一带略大。垂直向上80%的涌水量分布在-380~-460 m之间,位于矿体顶板,直接影响矿体开采。井下23个出水孔,单个孔最大涌水量950 m3/d,矿床实际平均涌水量为1247 m3/d。

2.3 矿体上、下盘围岩及夹石特征

主矿体顶板围岩主要是白云石大理岩及大理岩、透辉石矽卡岩,个别矿层顶板为角砾大理岩及闪长岩;矿体底板围岩为闪长岩、透辉石化闪长岩、方柱石透辉石矽卡岩。小矿体顶底板围岩均为透辉石化闪长岩或闪长岩。

主矿体近矿围岩蚀变是透辉石化,围绕矿体接触带,闪长岩透辉石化,形成一个大的高温蚀变圈,蚀变带中有黄铜矿化、磁黄铁矿化、黄铁矿化。

主矿体较为完整,仅在矿体中段在倾向上呈分叉尖灭,从钻孔中可见,透辉石矽卡岩、透辉石化闪长岩在矿体枝叉间形成“夹层”,实际上是矿体每一分枝的顶底板,有弱的黄铜矿化、黄铁矿化。小矿体为完整的薄层状矿体。

通过对马头山矿体岩石力学性质及结构的研究,各岩性总体RQD值(10%~30%)均很低,均属于Ⅳ和Ⅴ级的岩体。总体上,马头山矿体是一个产状十分复杂,矿岩破碎泥化严重,稳固性条件很差的矿体。

3 采矿方法选择

马头山矿体原采用大直径深孔采矿法回采,采场垂直矿体走向布置,宽度为15 m,长度为矿体厚度,高度为矿体的埋藏深度。开采过程中发生了显著的地压活动,出现了严重的围岩跨冒、矿体自然崩落现象,造成硐室、巷道多次支护,采场大范围的垮落,大量矿石无法采出,严重影响到采场安全回采。

综合考虑前期生产的实践经验和矿体地质条件,本设计采用以下采矿方法:对于矿围岩稳固性条件较好的部位,则继续采用大直径深孔采矿法回采,单个采场结构参数长度应控制在30 m以内,宽度为15 m,高度控制在60 m以内,同时采用天井钻机进行拉槽,周边孔控制爆破,留矿堆爆破以及强化充填等系列技术手段确保采场回采的安全、顺利进行;对于矿围岩条件很差的部位,则采用上向进路尾砂胶结充填采矿法。

3.1 采场布置及结构参数

采场垂直走向布置,长度为矿体厚度,采场宽度除第一个采场(20#采场)为12 m外,其余均为15 m。分段高度为10.5 m,一个分段控制3个分层。

回采进路结构参数是上向进路尾砂胶结充填采矿法的关键参数,是影响采场稳定性、采矿生产能力、采充成本、劳动生产率、贫化率和损失率等的重要因素。根据工程地质、前期岩体力学分析以及试验采场的采矿经验分析,综合考虑该采矿方法改造的技术要求,设计初步选择回采进路参数为:采场进路宽度为3.5~4 m,高度为3.5~4 m,进路垂直矿体走向布置,进路长度为矿体水平厚度,一般情况下进路断面采用矩形结构,为有利于最后一个进路充填接顶,提高进路接顶率,最后一个进路断面采用拱形结构,采场进路结构参数可以依据揭露后的矿岩稳固性条件随时进行调整。

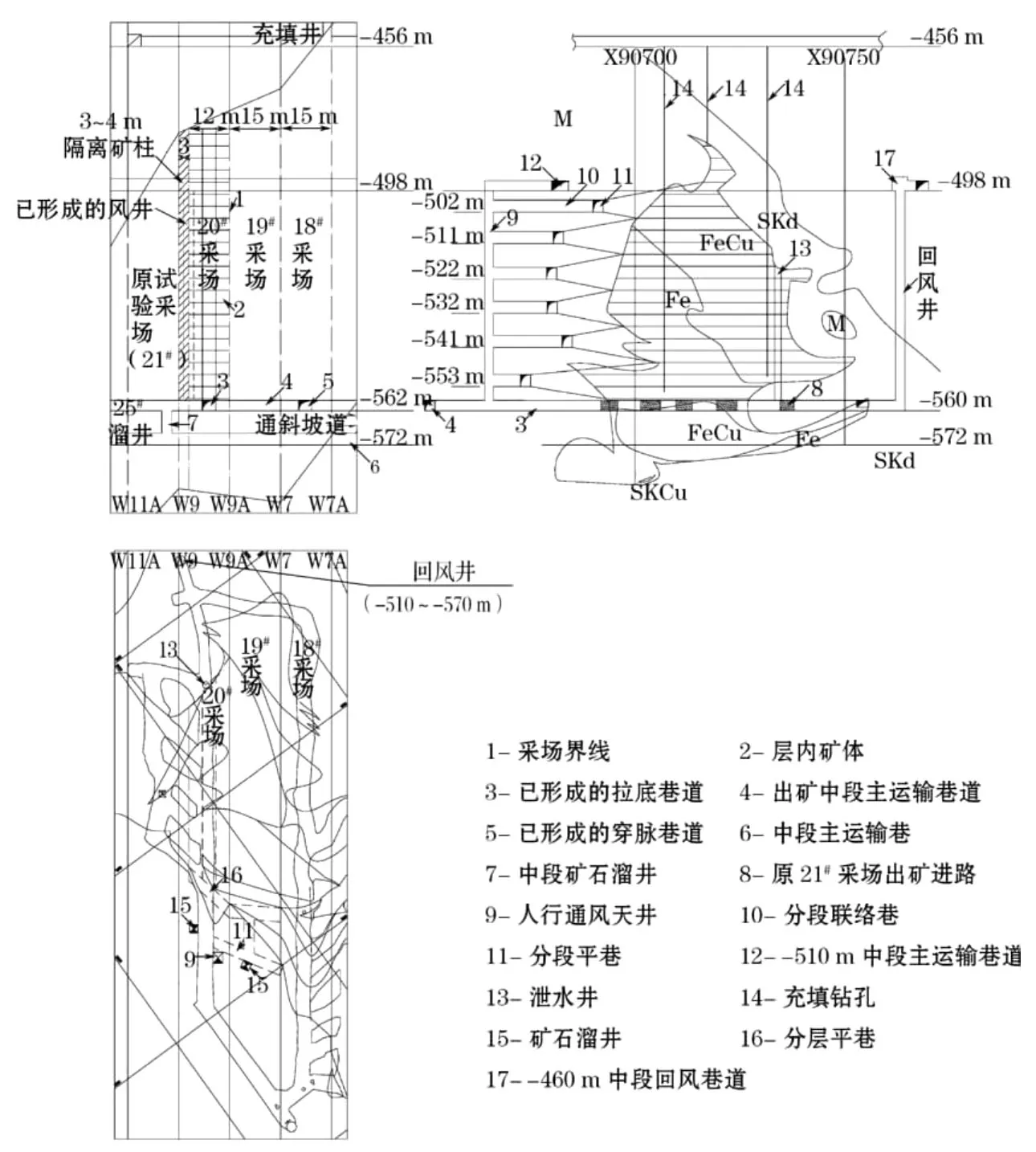

采场布置及各结构参数见图1。

图1 上向进路尾砂胶结充填采矿法方案

3.2 采准工程

目前整个马头山矿体的斜坡道—环形脉外平巷开拓系统已经形成,而根据矿体的产状对每个盘区设置下盘人行设施井进行联合采准布置。

根据设计的采场、各分层和分段高度,分别在-553,-541,-532,-522,-511 m 和-502 m 水平共布置6条分段平巷,各分段平巷通过分段联络道与矿体分层平巷相通;每盘区设一条矿石溜井,将盘区矿石溜井设置在矿体下盘围岩中,位于盘区中部分段平巷与分层联络道相交处,溜井倾角与矿体倾角尽量要求一致;在采场上部穿脉巷道内布置3个充填大孔,同时可以作为采场的回风路线;在采场靠矿体上盘的中间位置处采用钢筋水泥架设一条上行泄水井。

3.3 回采工作

(1)进路回采顺序。采用上行分层分条开采。为了充填和排水的需要,每个分层进路底板坡度为2%~3%。每个采场布置3条采矿进路,先采1#和3#进路,同时同层但可以不同步上行回采,2#进路(中间条)次于1#和3#进路一个分层回采,单条进路内采矿顺序为从下盘至上盘,对于特别厚大的矿体,为提高出矿效率,可以采用两端对采。

(2)凿岩爆破。设计采用Mercury-14型全液压单臂凿岩台车进行凿岩,炮孔孔径为Ф41~44 mm,孔深2.8 m,孔间距 0.7~1 m,排距 0.6~0.7 m。设计选用Normet生产的NT30/NBB150型装药车装药,采用2号粉状乳化炸药,非电毫秒微差导爆管雷管爆破。为减小爆破振动对矿岩和充填体受的破坏,保持其自身的支承能力,形成较规整的断面形状,进路回采应采用光面爆破。回采进路两侧和底板是充填体,为降低矿石贫化,炮孔与充填体的间距应适当加大,一般为0.3~0.5 m。

(3)采场出矿。采用LE-4.1E型电动铲运机将崩落矿石运至采区溜井。

(4)采场通风。新鲜风流由中段运输巷、下盘人行材料天井进入采场工作面,采用局扇配塑料柔性风筒压入式通风方法加强通风。

3.4 采场充填与支护

设计采用矿山现有的尾砂胶结充填系统,充填料在地表充填站制备后,经管道输送至采场内进行充填。一期进路充填材料的灰砂比要求较高,二期进路充填材料的灰砂比则可以适当降低。但每条进路顶部0.4~0.5 m 的空间用灰砂比为1∶4~1∶5 的胶结充填料进行充填,设计要求充填体的强度(7 d龄期)为1.5~2.5 MPa,浇面层厚度大于 0.5 m,胶面层的灰砂比不得小于1∶4,以利于上分层回采的无轨设备的运行和降低矿石损失与贫化。

在分层进路联络巷内充填采用柔性挡墙密封,既可以起到稳定的封堵作用,也有较好的脱水效果。

在进路充填之前,必须先清理进路中的残留块矿和粉矿,撤出风水管线;采用分次充填,一般可分3次,前两次每次的充填高度约为1.3~1.8 m,最后一次为浇面充填,高度约为0.5 m。每次充填待初凝后,再进行下一次充填,以利于整体强度的实现。充填下料点的位置和数量应根据回采进路的长度,采用多点下料。

3.5 顶板管理

为保证矿体安全回采,回采过程中应加强进路顶板管理,除采后及时充填以外,还应根据现场顶板稳固情况,进路支护一般采用锚杆或锚杆钢丝网(或双筋钢条),当顶板破碎时,则采用锚杆预加固和喷锚网联合支护,同时遇到砂状和泥状的岩层时,则可以采用锚杆加钢构预加固,以维护回采进路在回采期间的稳固完整,并采取应力、应变、位移等观测手段,对回采过程中矿柱顶板压力显现进行监测,掌握规律,做出安全预报。

3.6 设备配置

每一盘区同时回采的进路数为3条,配备凿岩台车1~2台,2 m3铲运机1台,装药台车、锚杆台车和顶板服务车各1台。

4 结论

本设计选用采矿方法时,总结和分析了前期生产和试验采场的开采技术经验,尽可能地利用了矿区现有的探采工程和充填系统、矿山现有的人员技术力量和装备水平,充分考虑矿体、围岩十分破碎且泥化的条件,借鉴了采场结构参数和爆破参数,特别是采空区顶板允许暴露面积和垮塌崩落的情况。采用上向进路尾砂胶结充填采矿法有效地控制了开采地压活动,防止矿围岩垮冒和冲击地压等引发重大安全事故。在安全的前提下,达到了矿山的设计生产能力1000 t/d,同时,矿石回采率提高至93%以上,贫化率控制在5%以下,降低了采矿成本,改善了生产条件,创造了较好的经济效益。

[1] 郭金峰.分段空场嗣后充填采矿方法的试验研究[J].江西有色金属,2000,14(3):8-10.

[2] 崔栋梁,等.新城金矿采矿方法和充填接顶工艺探讨[J].金属矿山,2006,(3).

[3] 卢 栋.上向分条进路充填采矿法在望儿山金矿的应用[J].金属矿山,2005,(1).

[4] 于润沧.我国胶结充填工艺发展的技术创新[J].中国矿山工程,2010,(5).

[5] 古德生,李夕兵,等.现代金属矿床开采科学技术[M].北京:冶金工业出版社,2006.

2011-09-08)

苏 伟(1982-),男,安徽太和人,硕士研究生,主要从事矿山岩石力学及地压监控技术研究,Email:94070815@qq.com。