激光切割钢板Z轴全程随动路径研究

2011-10-20司立众

司立众

(江苏省南京工程高等职业学校电子工程系,江苏南京 211135)

激光切割是激光加工中最重要的一项应用技术,它占整个激光加工市场的70%以上,已成为一种竞争力很强的高新技术[1]。与其他切割方法相比,激光切割最显著的特点是精度高、速度快,在第十届北京国际机床展上意大利Prima公司展示的一台数控激光切割机最快每分钟可切割1 000个小孔。国内数控激光切割机的生产厂家主要有济南捷迈、上海团结普瑞玛、深圳大族、武汉法利莱、武汉楚天、沈阳普瑞玛、江苏金方圆等厂家[2]。为提高切割效率,武汉法利莱于2009年自主开发出具备蛙跳功能的激光切割机,并在第六届中国数控机床展览会(南京)上进行了展示。蛙跳技术其实就是一种改变Z轴空程路径的技术,它需要具备高精度三维插补功能的数控系统支撑才能实现。那么有没有仅需二维插补(可降低数控系统成本)就能实现效率提升的切割路径供我们选择呢?本文将就此问题进行研究。

1 传统二维激光切割路径分析

我们通常所说的激光切割路径包含用于去除或分离材料的切割路径和空程路径,为了去除或分离材料,切割路径是不可缺少的,它不可能被缩短,但空行程可以被缩短。笔者认为空行程不仅应包括XY二维平面内的空行程,而且也应包括Z轴的空行程。这一点,在二维激光切割工艺研究中,尚未见过涉及Z轴空行程的研究内容[3-6]。

1.1 二维激光切割路径

2010年4月,第六届中国数控机床展览会在江苏南京举行,会上展出了济南捷迈、上海团结普瑞玛、深圳大族、武汉法利莱等数十家国内知名企业生产的二维数控激光切割机。经现场观察,这些数控激光割机在切割中的路径基本是这样的:从起点出发(切割头保持抬起状态,割嘴与板面保持一定的距离),空行程到第一个待切割图形的起刀点,落到板面上,采用Z浮结构控制割嘴与板面的距离[7-8],待第一个图形切割完成后,切割头抬升到一定高度(如济南捷迈LCF-1530激光切割抬升约为40 mm),空行程到下一个待切割图形的起刀点,落到板面上,进行第二个图形的切割……。在激光切割钢板过程中,一个惯用的做法就是在空行程时切割头要抬升到一定高度,为什么要这样做呢?这是因为被切割下来的工件并不是都能顺利地落到落料槽中,有时会出现部分悬空部分高出板面的情形,如果切割头不能抬升到一定的安全高度,就有可能与这些高出板面的工件碰撞,从而导致故障停机,这样不仅会使切割效率降低,而且还有可能会对设备造成一定的损坏。

为避免切割头与工件碰撞的发生,生产厂家都采用了抬升切割头这一方法进行处理,这也是此类设备默认和通行的做法。然而,切割头的抬升就意味着空行程的增加,所以,切割头的抬升高度是有限制的。也许是因为切割头抬升的必然性,所以鲜见涉及Z轴空行程的优化研究。

1.2 Z 轴空行程

在二维激光切割钢板设备中,Z轴普遍采用Z浮结构,即采用电感式或电容式的传感器来进行喷嘴与板面距离的控制。在进行实程切割时,由于板面会存在小的坡度或不平整度,所以会有小的Z轴行程。不过它不受数控系统控制,不占用系统的执行时间,所以它的这部分行程不能计算在内。

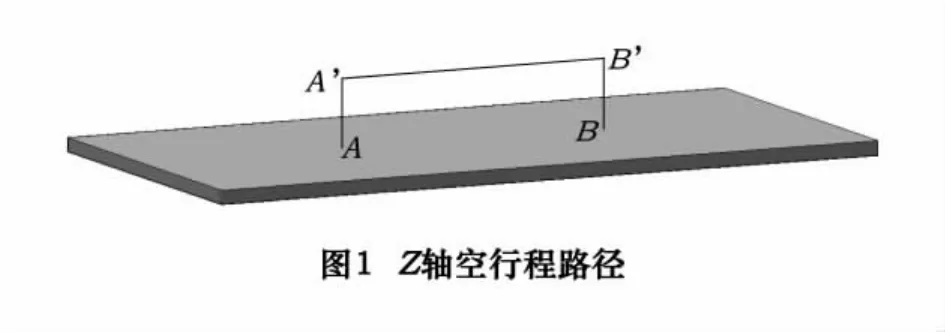

当激光切割机切割完一个图形后,为避免碰撞,需要抬升到一定高度,再落到一个新的起点。如图1所示,其过程一般为,切割头走到A点→停顿→Z轴抬升空程→停顿→XY平面内空程→停顿→Z轴下降空程→B点→停顿。如上海团结普瑞玛生产的SLCM-1225数控激光切割机,就是采用这一Z轴控制模式。

一般,为避免在Z轴下降过程中切割头碰到板面,Z轴的速度是比较低的,这样也相当于加大了Z轴的行程距离。另外由于4次停顿的存在,也使得Z轴空程耗时太长,于是降低Z轴空程耗时便成了本文的研究目标。当然,熟悉数控激光切割机的人应该知道,此处所讲的Z轴行程都是在“数控”情况下产生的,在数控激光切割机中“数控”与“随动”是Z轴的2个工作状态。一般在正常切割时Z轴处于随动状态,而在空程时Z轴处于数控状态,那么,我们能不能让Z轴在空程时也处于随动状态呢?如果能,那么就相当于Z轴没有空程,当然也少了几次停顿,切割效率自然就会提高。

2 Z轴全程随动与碰撞干涉问题分析

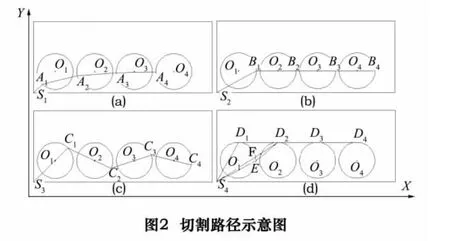

如图2所示,假设需要切割4个半径为100 mm的圆。据SLCM-1225数控激光切割机特点,我们建立了如图所示的二维平面直角坐标系,矩形框代表待加工板材。在作图时我们选择⊙O1距离两条邻近矩形边距离为20 mm(实际切割中距离很小,本文选择的大距离是为了描述方便),4个圆沿X轴均匀分布,间距为20 mm。显然,对于这一加工需求,切割路径仅仅是4个圆的圆周。

2.1 二维平面最小空程

如图2a所示为通常所说的切割路径最短的路径(由于本文已引入Z轴空程,故下文中都将冠以二维平面内或XY平面内),其起点为S1点,A1点是⊙O1的起点(此图未加引割线,故A1点也是⊙O1的切割路径的终点),同样A2、A3、A4三点也分别是⊙O2、⊙O3、⊙O4的起点。这样,按此顺序进行切割的二维平面内空程总长La=S1A1+A1A2+A2A3+A3A4,为追求二维平面内空程La最小,在编程软件中选择了A1为以S1为圆心的圆与⊙O1外切点,A2为以A1为圆心的圆与⊙O2外切点,A3、A4以此类推。经计算La=706.749 mm,即二维平面内最小空程为706.749 mm。

根据图2a的切割头运行轨迹来看,当⊙O1被切割完成后,切割头的位置应该是在A1点,而它接下来的空程运动轨迹应该是直线A1A2,显然,在此轨迹当中⊙O1已被分离,此时⊙O1可能是个空洞,也可能呈现某种高出板面的倾斜状。假如采用随动来控制Z轴行程,那么在XY平面内,当切割头沿A1A2运动时,在原⊙O1处就可能会掉入空洞或发生碰撞。为避免这一情况发生,在A1点切割头需要抬升,当然在A2、A3点也是一样,这就是目前通行的处理方法(如图1所示),不可避免地拉长了空程时间。

2.2 二维平面最大空程

如图2c所示为二维平面内空程最长(空程为直线)的切割路径图,其起点为S3点,C1点是⊙O1的起点,C2、C3、C4三点分别是⊙O2、⊙O3、⊙O4的起点。则二维平面内空程总长Lc=S3C1+C1C2+C2C3+C3C4,其中C1为以S1为圆心的圆与⊙O1的内切点,C2为以C1为圆心的圆与⊙O2内切点,C3、C4以此类推。经计算Lc=1 000 mm,即二维平面内最大空程为1 000 mm。

根据图2c的切割头运行轨迹来看,当⊙O1被切割完成后,切割头的位置应该是在C1点,而它接下来的空程运动轨迹应该是直线C1C2,显然,已被分离的⊙O1不在此轨迹当中,那么因⊙O1的分离而出现的空洞或某种高出板面的倾斜状障碍不会对接下来的轨迹C1C2带来干扰。假如采用随动来控制Z轴行程,那么在XY平面内,当切割头沿C1C2运动时(此时⊙O2尚未被分离),不会发生掉入空洞或碰撞的异常情况,当然也就不会有Z轴行程。经实际切割测试,其空程时间小于采用切割头抬头的二维平面最小空程时间。

2.3 二维平面理想空程

当然,如采用Z轴全程随动切割,在保证不会发生掉入空洞或碰撞情况下,我们还可以进一步缩短空程时间。我们来看图2b所示的切割路径图,其起点为S2点,B1点是⊙O1的起点,B2、B3、B4三点分别是⊙O2、⊙O3、⊙O4的起点。则二维平面内空程总长Lb=S2B1+B1B2+B2B3+B3B4,其中B1、B2、B3、B4分别是⊙O1、⊙O2、⊙O3、⊙O4的右象限点,经计算Lb=910.599 mm。

根据图2b的切割头运行轨迹来看,当⊙O1被切割完成后,切割头的位置应该是在B1点,而它接下来的空程运动轨迹是直线B1B2,显然,已被分离的⊙O1不在此轨迹当中(它的轨迹中的⊙O2尚未被分离),那么如使Z轴处于随动状态时,则不会发生掉入空洞或碰撞等的异常情况,同样Z轴也没有行程。因Lb=910.599 mm<1 000 mm=Lc,所以,图2b的切割头运动轨迹比图2c理想。

当然,图2b所示路径并不是最理想的Z轴全程随动切割路径。我们在图2d中画出了另外3种能够满足Z轴全程随动的切割路径。如图所示,图中E为⊙O1的右象限点,D1、D2、D3、D4分别是⊙O1、⊙O2、⊙O3、⊙O4的上象限点,F为点S4、D2的连线与⊙O1的交点,这样我们就有了以下3条Z轴全程随动的切割路径:

(1)S4→D1→切⊙O1→D2→切⊙O2→D3→切⊙O3→D4→切⊙O4

对应的空程Ld=S4D1+D1D2+D2D3+D3D4

(2)S4→E→切⊙O1→D2→切⊙O2→D3→切⊙O3→D4→切⊙O4

对应的空程Le=S4E+ED2+D2D3+D3D4

(3)S4→F→切⊙O1→D2→切⊙O2→D3→切⊙O3→D4→切⊙O4

对应的空程Lf=S4F+FD2+D2D3+D3D4

比较以上3条切割路径,最大为Ld(=Lb),最小为Lf。进一步分析可知,针对形如图2的排版图,在Z轴全程随动的情况下,Lf便是符合条件的最小空程,相应的切割路径也就是最理想的切割路径。当然,对于不同的切割图形会有不同的理想切割路径。

3 Z轴全程随动切割路径条件

由以上分析可知,图2b、图2c共列举了4种可以采用Z轴全程随动切割的路径,即它们满足Z轴全程随动切割的条件。实际上这种切割路径有很多,那么Z轴全程随动切割的条件是什么呢?经过图形分析可知,Z轴全程随动切割的条件是:切割头运动的空程轨迹不能经过已被分离(或切割完成)的零部件。

4 结语

经过实验验证,Z轴全程随动切割是一种可行的能够提高切割效率的方法,只要能保证切割头运动的空程轨迹不经过已被分离(或切割完成)的零部件,就能够保证Z轴全程随动切割的可执行性。全程随动切割效率比传统抬头切割平均要高出60%以上。当然,对于具体的待切割图形来说,切割效率的增加量主要取决于待切割图形的总穿孔数与总切割长度的比值。

[1]张永强,陈武柱,张旭东,等.激光切割过程火花簇射行为的研究[J].中国激光,2007,34(s1):310-313.

[2]邓鸿林.我国大功率CO2激光数控切割机技术、市场及产业[J].激光与光电子学进展,2007,44(7):66 -70.

[3]滕杰,王斌修.激光切割工业纯铝的工艺研究[J].制造技术与机床,2009(8):24-26.

[4]阎启,刘丰.工艺参数对激光切割工艺质量的影响[J].应用激光,2006,26(3):151-153.

[5]徐路宁,王霄,张永康.激光切割板材的工艺处理[J].应用激光,2002,22(6):533 -538.

[6]刘会霞,王霄,周明,等.共边排样件激光切割路径的规划[J].中国激光,2004,31(10):1269 -1274.

[7]缪震华.激光切割机电容式Z浮的研究[D].武汉:华中科技大学,2005.

[8]杨婕,季忠,刘韧.数控激光切割机Z轴机构设计[J].机械设计与制造,2008(8):37-39.