内蒙古某地氧化铜矿石湿法提铜试验研究

2011-08-23曹桂萍

曹桂萍

(山西垣曲中条山有色公司技术中心,山西 运城 044000)

1 前言

随着世界经济的快速发展,对铜的需求越来越大。近年来,都在积极采用新工艺、新技术以有效开发利用资源。采用浸出→萃取→电积或浸出→铁屑置换湿法冶金工艺直接从各种低品位或难选氧化铜矿中提取铜就是有效的技术手段之一。

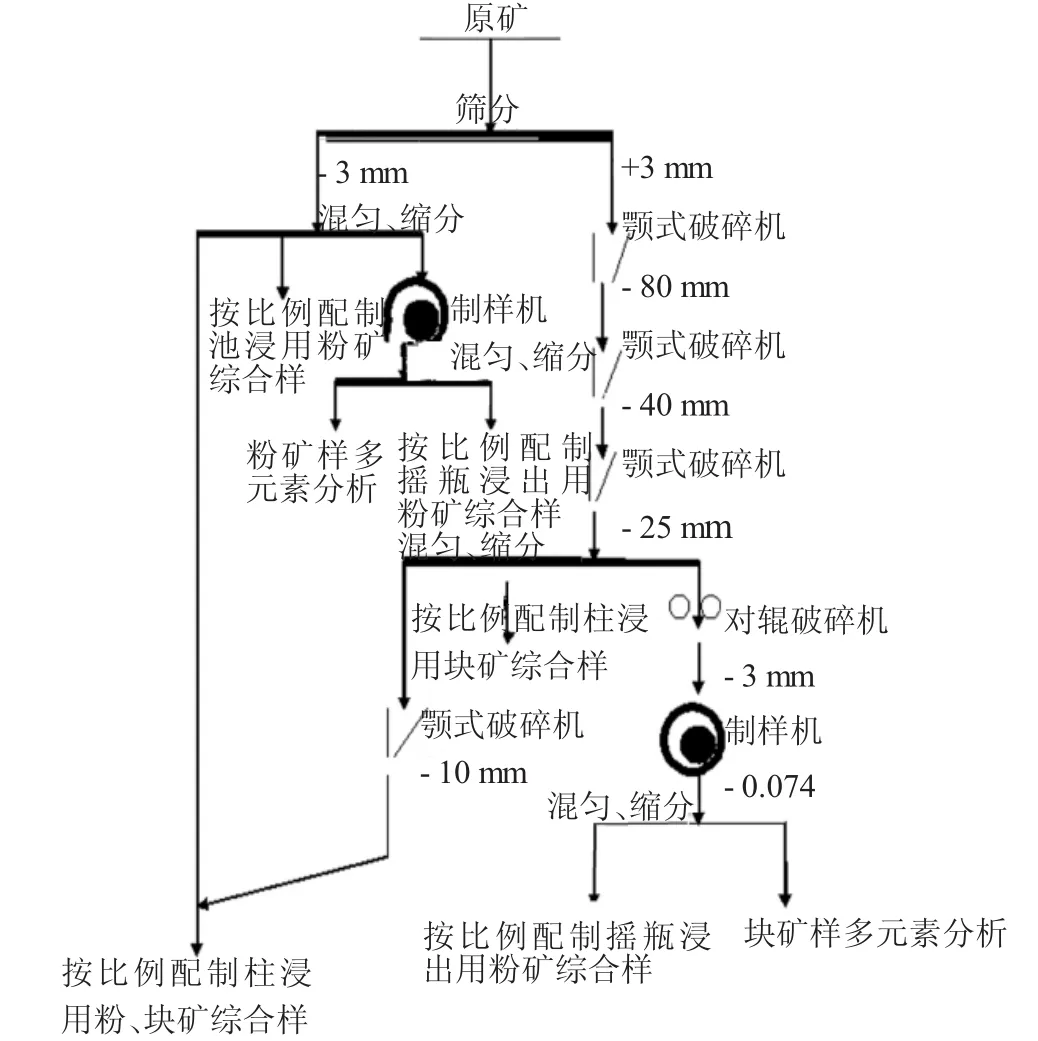

本次试验样由于矿点分散,各矿体矿石性质差异较大,有10个矿体,取10个点样品。为了更详细地了解各矿体矿石性质及代表性,按图1所示的流程进行加工和配矿,加工配制5个试验综合样,各矿点多元素分析样,对5个试验综合样依次进行了铜物相分析、矿石性质研究、摇瓶酸浸试验、熟化池浸试验、熟化柱浸试验等。

图1 矿样加工及配制验样流程图

2 采样、配矿、制样说明

首先用3 mm筛分别对每个样进行筛分,分成小于3 mm的粉矿样10个,大于3 mm的块矿样10个。分别对10个粉矿样和10个块矿样取化验样,进行多元素分析。其次,根据10个矿体各占总矿床比例分别进行粉矿和块矿样的配矿。第三,制取试验样及其化验样:摇瓶浸出样(-200目大于80%的粉矿和块矿);槽浸粉矿样;柱浸块矿样(-25 mm);柱浸混合样(-10 mm此矿样代表整个矿床)。

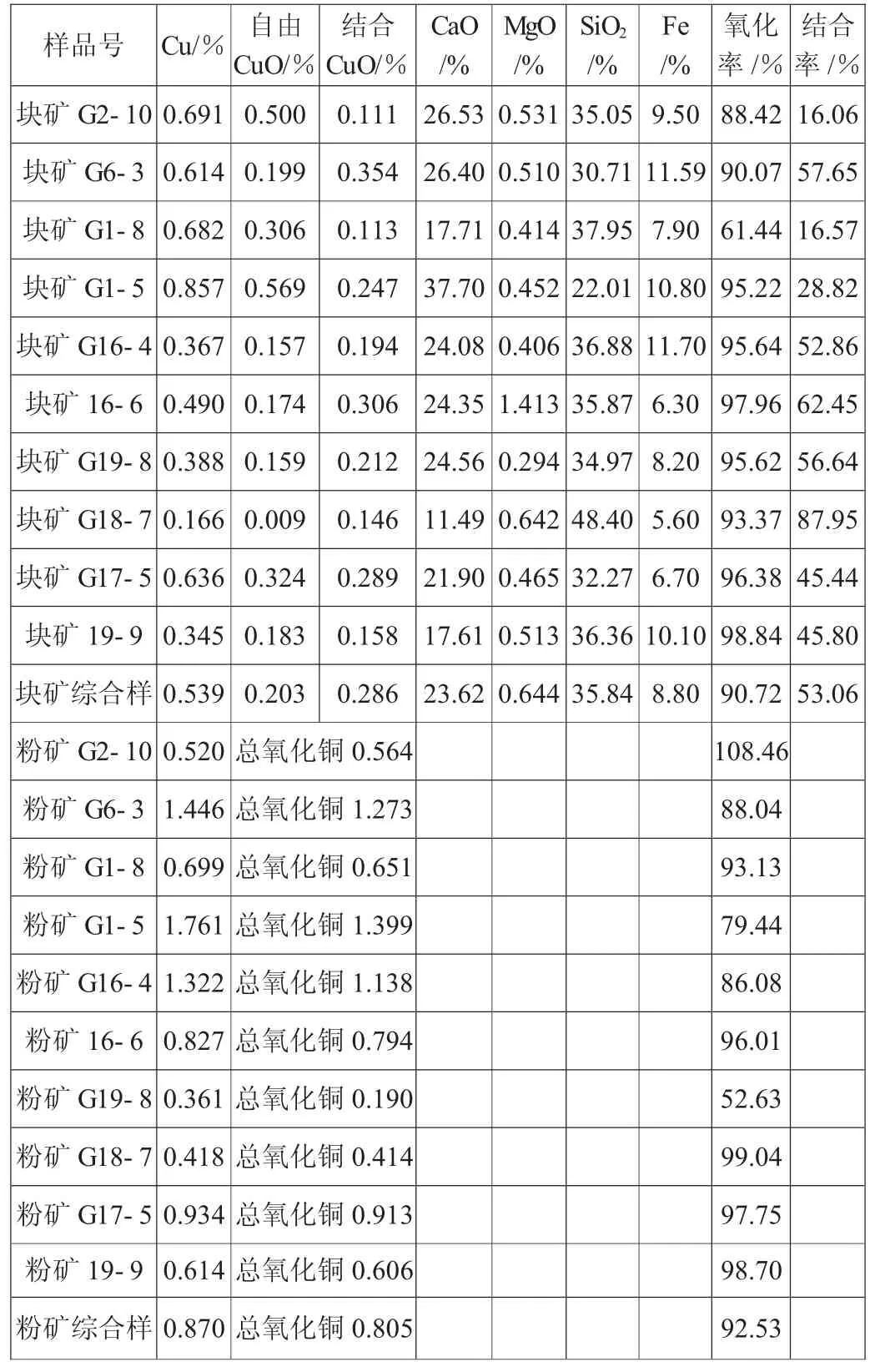

表1 各矿样多元素分析结果

3 矿石性质

各矿样(10个粉矿和10个块矿)多元素分析见表1,试验样铜物相分析见表2。

据地质资料介绍,该矿床属钙质矽卡岩型氧化铜矿床,金属矿物氧化程度较深。主要金属矿物有褐铁矿、孔雀石、硅孔雀石、黑铜矿及少量的硫化矿物,主要非金属矿物有方解石、透辉石、石英。金属矿物呈中细粒浸染状、星点状、薄膜状、细脉状赋存于脉石矿物中。各矿样矿石性质差异很大,矿石较软,部分矿样易泥化。

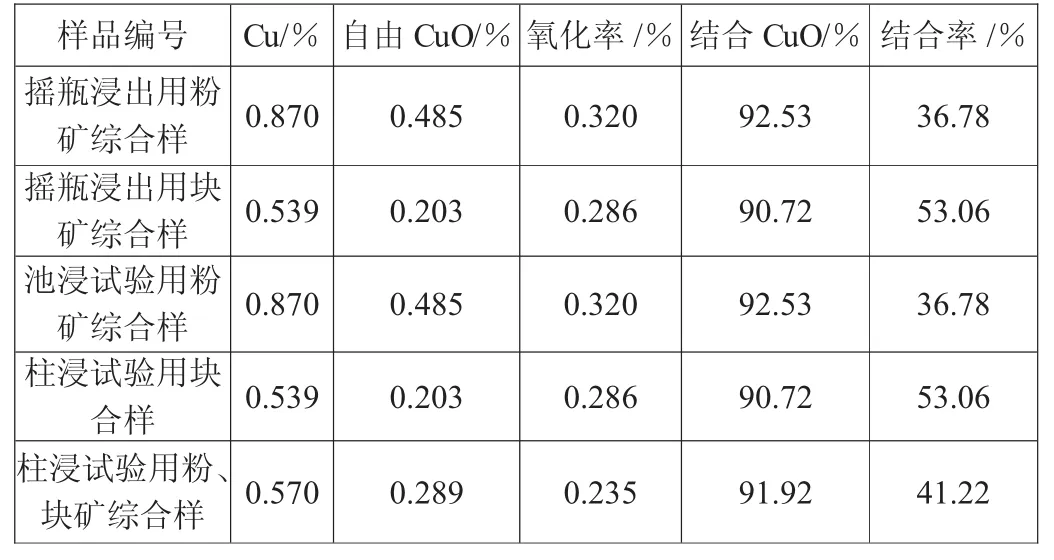

表2 试验矿样物相分析结果

原矿多元素分析结果表明:①该块矿石中CaO、MgO含量很高,分别为11.49%~37.70%和0.294%~1.413%,块矿综合样CaO 23.62%,MgO0.644%,造成酸浸提铜过程中耗酸很大。②该矿石中Fe含量高,为5.60%~11.59%,块矿综合样Fe 8.80%,铁主要以褐铁矿形式存在,褐铁矿易溶于稀硫酸,造成无为的酸耗,对酸浸提铜不利。

矿样物相分析结果表明,该混合样含铜不高,仅为0.570%,铜的氧化率却较高,达90%以上,结合率也很高,估计常规酸浸,不易浸出,属难处理氧化铜矿石。

4 试验方案的确定

针对原矿特性,拟采用以下方案进行试验:摇瓶浸出、粉矿综合样熟化池浸、块矿综合样柱浸试验、粉块矿综合样柱浸试验。

5 摇瓶酸浸试验

5.1 浸出原理

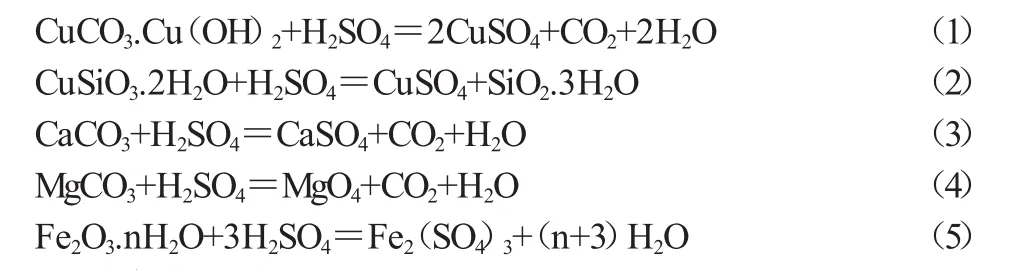

该矿样中的铜主要为孔雀石(CuCO3.Cu(OH)2)、硅孔雀石(Cu-SiO3.2H2O),黄铜矿含量很低。黄铜矿不与稀硫酸反应,孔雀石(CuCO3.Cu(OH)2)、硅孔雀石(CuSiO3.2H2O)与稀硫酸的反应见化学反应方程式(1)、(2)。同时方解石(CaCO3)、白云石(CaCO3.MgCO3)、褐铁矿 (Fe2O3.nH2O)也与稀硫酸反应,见化学反应方程式(3)、(4)、(5),这些副反应无为地造成酸耗增大。

5.2 试验条件及结果

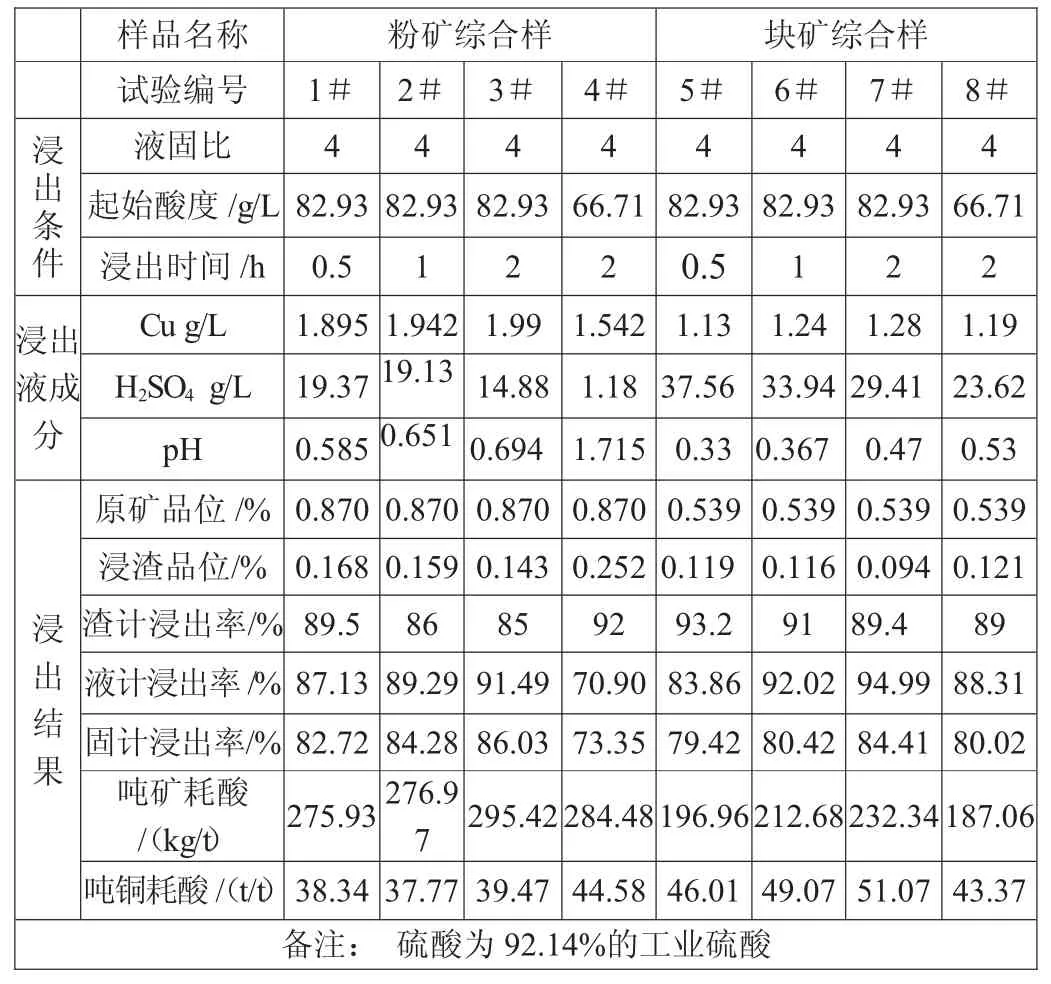

摇瓶试验在THZ-92B型台式恒温振荡器中进行,每瓶装样量50 g,粉矿综合样细度-200目占86.11%,块矿综合样细度-200目占83.64%,将待浸矿样装入三角烧杯中,室温浸出,液固比4∶1,用工业硫酸配制成稀硫酸浸出,起始酸度由探索性试验确定,控制浸出液pH值1.5~2.0。通过摇瓶酸浸试验确定浸出时间对浸出率及耗酸的影响。浸出条件及试验结果见表3。

表3 摇瓶酸浸条件及结果

5.3 试验小结

从表3可以看出,随着浸出时间的延长,铜的浸出率增加、耗酸增大。说明该矿易溶于酸,但耗酸很大。分析原因为:矿石中的铜主要以氧化铜为主,易溶于稀硫酸,所以铜的浸出率较高;但随着浸出时间的延长,后期铜的浸出率增加较慢,原因是结合率很高,硅孔雀石中的铜比较难浸;矿石中含方解石、透辉石、褐铁矿较高,耗酸很大。粉矿综合样最佳工艺条件为2#试验,块矿综合样最佳工艺条件为8#试验。

6 熟化池浸试验

小于3 mm粉矿综合样熟化池浸试验在2 500 mL烧杯中进行。

熟化条件:取小于3 mm粉矿综合样500 g,加水50 mL,加浓硫酸40 mL,混匀、熟化时间2 min,保温浸出、凝固时间24 h。此过程中铜大部分变为结晶硫酸铜,前期用清水就能将铜浸出。

浸出条件及结果:将熟化好的矿样放入2 500 mL,前期加清水1 200 mL浸出,每天人工搅拌4~5次,中、后期pH值降低,补加入21 mL浓硫酸,维持pH值为1~2,共浸出20天,最终浸出液pH=1.276,Cu=3.008 g/L,H2SO4=4.49 g/L,原矿铜品位 0.870%,浸渣铜品位0.121%,液计铜浸出率89.89%,固计铜浸出率86.09%,浸出过程耗酸:每吨原矿209 kg,较摇瓶试验有所减少。

7 柱浸试验

7.1 试验说明

为进一步摸清该矿的酸浸指标,实验人员模拟实际生产池浸工艺的技术条件进行了柱浸试验。柱浸试验在Φ120×800 mm的有机玻璃浸出柱中进行,控制浸出液pH值为1.5~2。共进行两组柱浸试验。

7.2 试验条件及结果

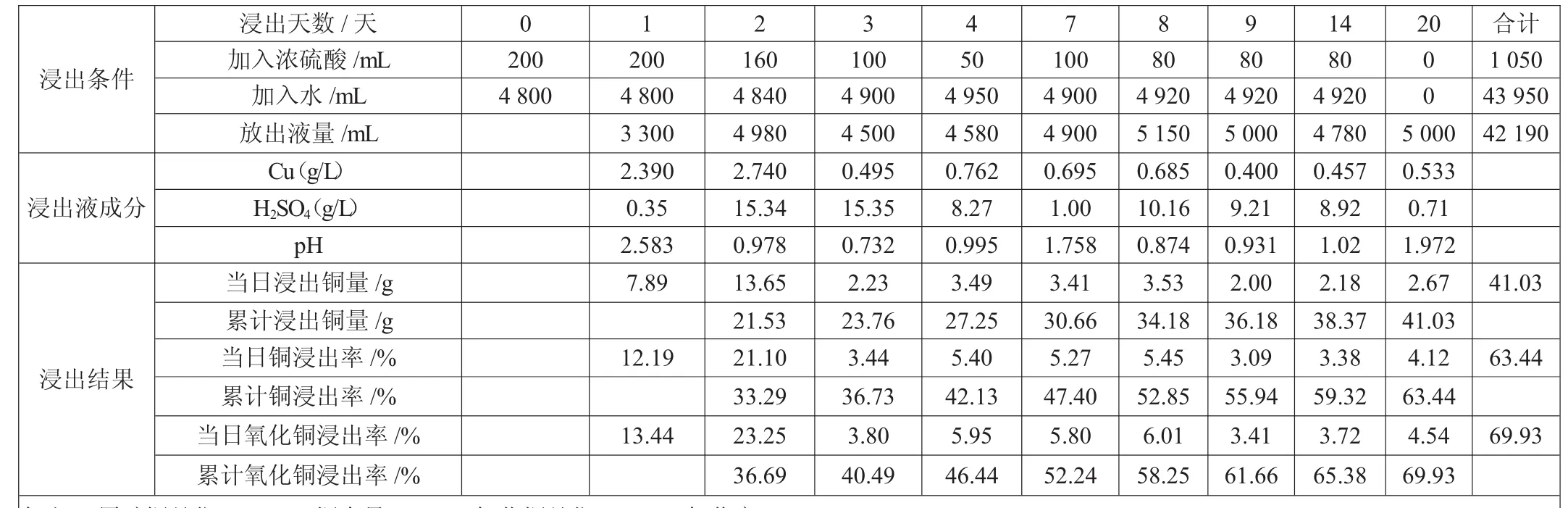

1#柱:块矿综合样:粒度3~25 mm,直接酸浸试验,装入干矿量12 kg,装矿高度为600 mm。每天喷液5 L,喷淋速度5 mL/min左右。喷淋16 h,空闲8 h,喷淋强度27~28 L/h·m2,共浸出20天。测定矿石饱和含水率为7.5%,1#柱柱浸试验其他条件及浸出结果见表4。

表4 1#柱(综合块矿样)直接酸浸条件及结果

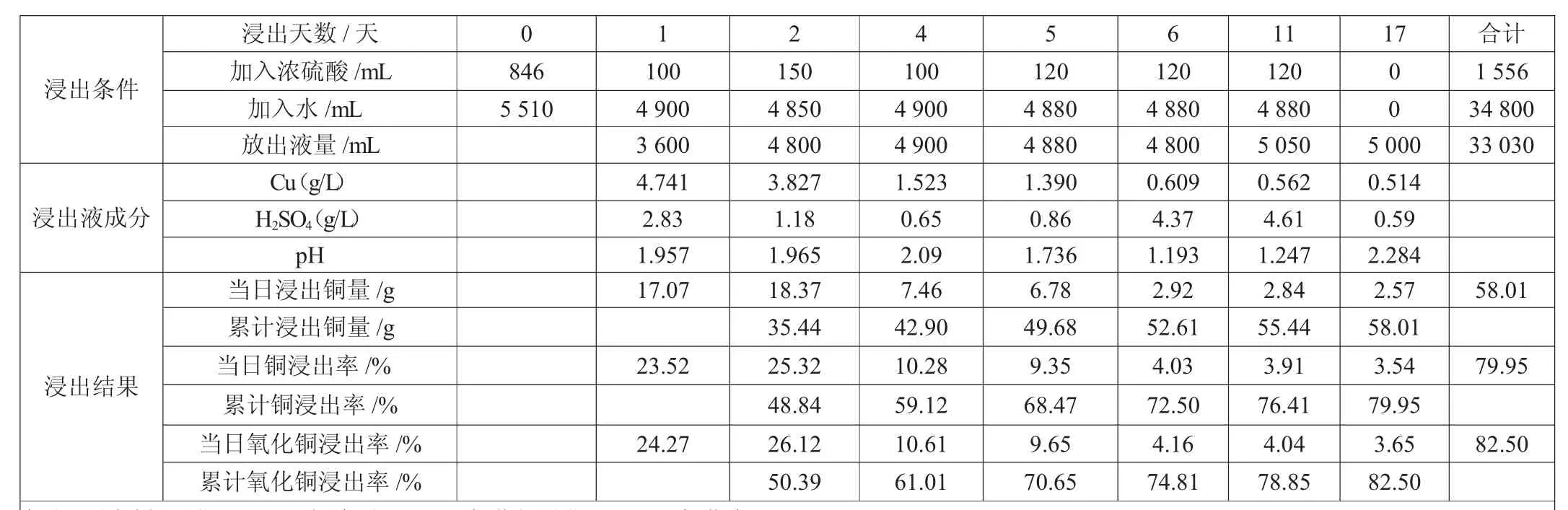

表5 2#柱(粉、块矿综合样)先熟化后酸浸条件及结果

2#柱:粉、块矿综合样:粒度小于10 mm,先浓硫酸熟化,后浸出试验。熟化条件:取小于10 mm粉块矿综合样12.73 kg,加水510 mL,加浓硫酸846 mL,混匀、熟化时间2 min,保温浸出、凝固时间48 h。浓硫酸熟化处理后,氧化铜转化为结晶硫酸铜,先用水浸、后用稀硫酸浸出。浸出条件:装矿高度为780 mm,喷淋速度5.2 mL/min。喷淋 16h,空闲 8h,喷淋强度 27~28 L/h·m2。前期清水浸出,后期稀硫酸浸出,共浸出17天。测定矿石饱和含水率为10.5%,2#柱柱浸试验其他条件及浸出结果见表5。

7.3 试验小结

从表4、表5可以看出,该矿石中的铜矿物易溶于稀硫酸,铜的浸出率较高,但耗酸较大。先硫酸熟化、后浸出工艺优于直接酸浸工艺。采用先硫酸熟化、后浸出工艺,铜的浸出较快,浸出6天,铜的浸出率就达72.50%。浸出时间相对缩短,而且浸出率高出15%。

8 结束语

(1)由于粉矿比例大,渗透性差。入堆粒度小于10 mm,现场要控制堆高,不能小于1.5 m。

(2)熟化条件:矿石水分5%~10%,熟化时浓硫酸加入量应为总耗酸量的70%~80%,拌酸及混匀时间2~5 min,保温浸出、凝固时间30 h左右。

(3)浸出周期受入堆矿石粒度、筑堆高度、喷淋强度、矿泥含量、压实度、酸度等诸多因素影响,设计时应充分考虑这些因素的影响。

(4)休闲。定期休闲,能改善水、空气界面的毛细管力,加速硫化矿氧化,改善浸出环境,使矿石中的部分硫化铜矿物得到浸出,保证较高的浸出率。

(5)浸出液pH控制在1.5~2.0之间为最佳。