耦合末级叶片的汽轮机排汽缸气动数值模拟

2011-08-15史立群杨建道彭泽瑛

史立群, 杨建道, 杨 锐, 彭泽瑛

(上海电气电站设备有限公司,上海 201108)

汽轮机的排汽损失占到整个汽轮机损失的15%左右[1],设计一个具有良好气动性能的低压排汽缸是有效降低排汽损失的主要办法.排汽缸可以对汽轮机的余速进行一定程度的回收利用,降低末级动叶出口的压力、增加末级焓降从而增加汽轮机的出力,提高机组效率.对排汽缸内蒸汽的流动机理和现象进行研究分析,有助于进一步提高排汽缸的气动性能.

近年来,许多学者对排汽缸气动性能进行了数值模拟计算[2-4]和吹风试验研究,但大部分研究仅仅对排汽缸进行单独分析[5-6],忽略了末级叶片出口流场径向的不均匀性对排汽缸气动性能的影响.最近,部分研究人员注意到了这点,如李欣等[5]对汽轮机排汽缸和叶片进行了耦合计算分析,发现是否考虑末级叶片对于数值模拟的结果有非常明显的影响.随着计算流体力学(CFD)和计算机技术的发展,使对汽轮机排汽缸进行大规模的数值模拟计算成为可能.利用CFD方法可以快速准确地了解排汽缸内蒸汽的流动情况,分析不同边界条件对其气动性能的影响.

笔者利用CFD方法对某600 MW汽轮机的末级叶片和排汽缸进行了耦合计算,对比了是否考虑末级叶片的排汽缸气动性能的计算差别,并重点分析了动叶叶顶漏气对排汽缸气动性能的影响.

1 研究方法

在研究排汽缸气动性能时采用试验的方法是非常困难的,将耗费大量的人力、财力和物力.使用CFD方法来解决这个问题可以节省大量的时间和资金.笔者采用商业CFD软件进行了排汽缸气动性能的数值模拟计算.

1.1 几何模型与边界条件

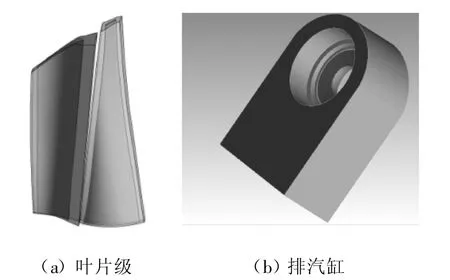

整个计算区域从末级叶片进口到排汽缸出口,其中静叶高度为845 mm,动叶高度为905 mm,动叶叶顶间隙为6.1 mm,排汽缸的三维尺寸分别为3772 mm、6680 mm和6860 mm.计算中忽略了排汽缸内撑管和筋板结构,而把考察计算条件中有无末级叶片作为研究重点.图1为叶片和排汽缸三维模型.其中计算区域进口为末级静叶进口,进口条件为质量流量、静温和干度;出口为排汽管道;边界给定为静压.

图1 叶片和排汽缸三维模型Fig.1 3D Model of blade and ex haust hood

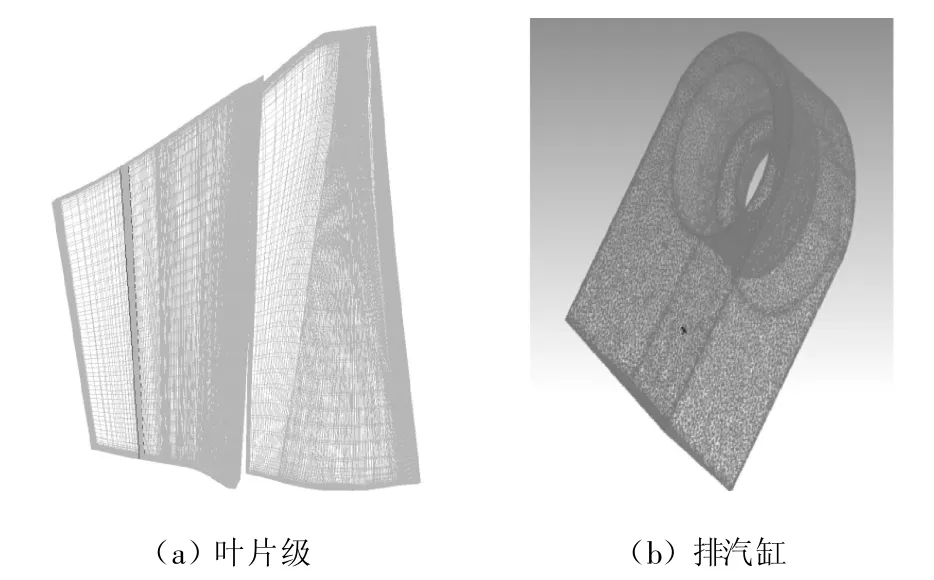

1.2 几何模型的网格划分

笔者针对不同的几何结构采用不同的网格类型.叶片级中采用结构化的网格,可以保证前缘和尾缘处的网格质量,而在排汽缸中则应用非结构化网格,以便更好地适应复杂的几何细节.叶片级的网格总数为50万,排汽缸的为100万.图2为网格划分情况.

图2 网格情况示意图Fig.2 Grid division of blade and exhaust hood

1.3 控制方程的求解

为了更细致地分析排汽缸内的三元流动,笔者利用数值模拟方法来求解,控制方程为稳态的三维N-S方程、能量方程以及连续性方程.

离散偏微分方程方法为有限控制容积法,差分格式为混合差分.为使控制方程封闭,采用了标准k-ε模型,对于雷诺数较低的近壁面,采用壁面函数法.动静网格交接面(动叶出口和排汽缸进口、静叶出口和动叶进口)采用混合平面法进行数值传递.

1.4 排汽缸气动性能的评价指标

根据所得的排汽缸进出口总压和静压等参数,计算出排汽缸的静压损失系数ζs和总压损失系数ζt等数据,以比较分析排汽缸的气动性能.

式中:pin、pt,in、ρin、Vin分别为排汽缸进口汽流的平均静压、总压、密度和速度;pout、pt,out为排汽缸出口汽流的平均静压和总压.

2 计算结果分析

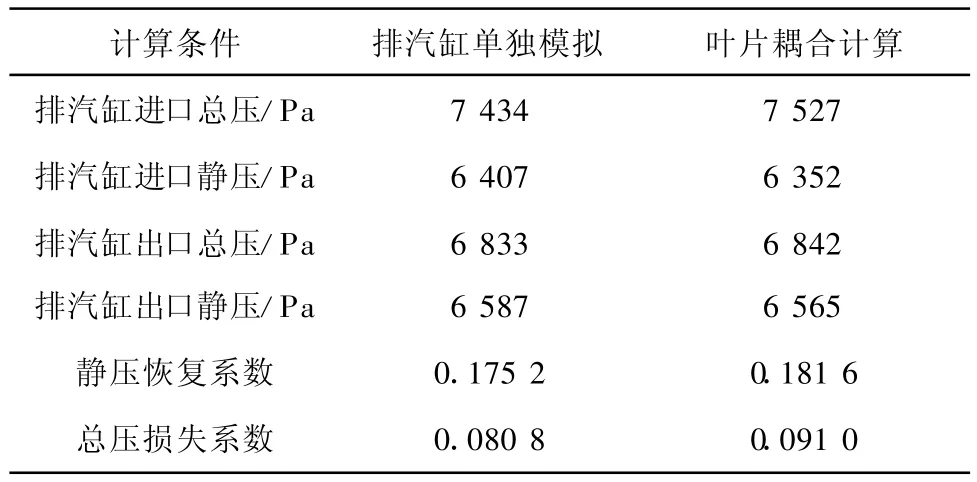

2.1 不同计算条件下的静压力恢复系数

表1为在不同计算条件下计算得出的静压恢复系数和总压损失系数.叶片耦合计算条件下的ζs要略大于排汽缸单独计算时的ζs.在考虑动叶叶顶间隙的计算结果中,其静压恢复系数ζs要明显大于不考虑间隙时的情况.但不能就此说明叶顶间隙漏气是有利于机组效率的,因为叶顶漏气减少了末级叶片的做功,通过排汽缸回收的余速动能不一定可以抵消末级叶片做功的减少.但在设计优化工作中,不能忽略这一间隙漏气的影响,如果不考虑该漏气会导致计算绝对值上的较大误差和优化方向选择时的错误.

表1 不同计算条件下气动性能的计算结果Tab.1 Calculated results of aerodynamic performance under different conditions

耦合整圈末级叶片计算时可以考察排汽缸进口周向不均匀性对其气动性能的影响.在与西安交通大学的排汽缸气动性能合作项目中,笔者对整圈末级叶片进行了建模计算,发现在小容积流量区域排汽缸进口的周向不均匀性较强;而在设计容积流量附近周向不均匀性并不明显.本文主要计算设计工况的排汽缸性能,故采用单通道末级叶片进行计算.

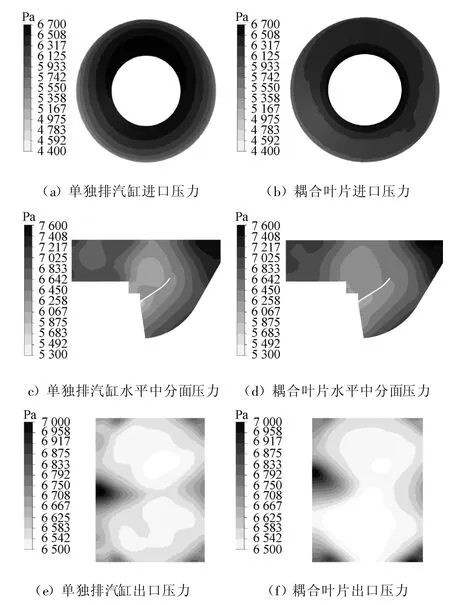

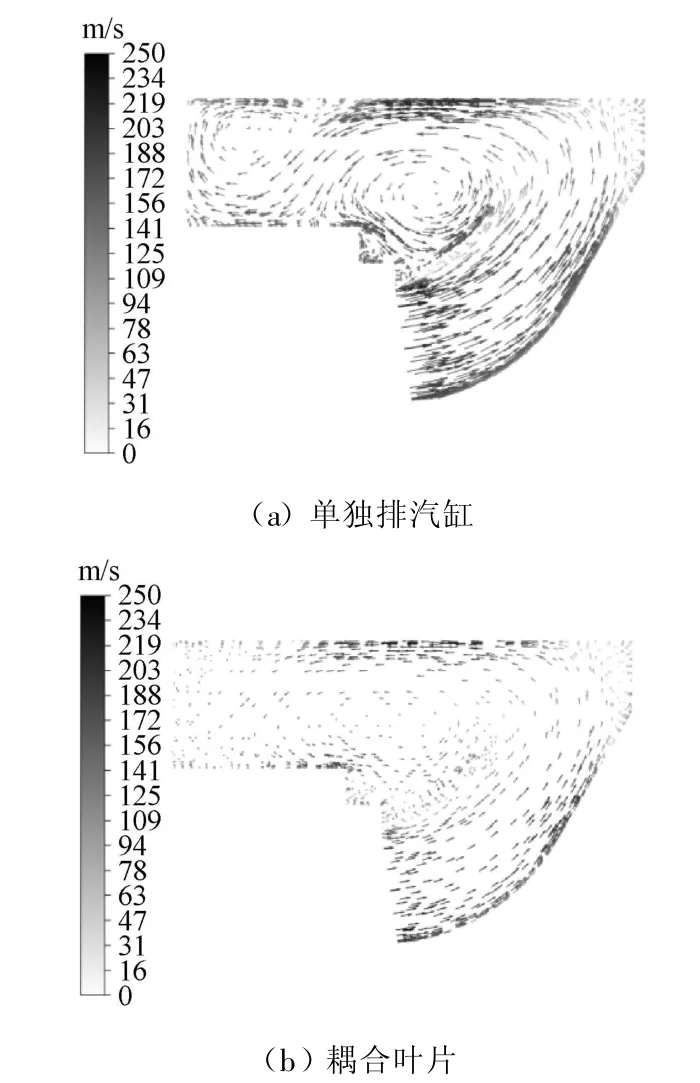

2.2 叶片耦合对于排汽缸计算影响

图3为排汽缸的进口、水平中分面及出口的压力分布云图.图4为排汽缸水平中分面的速度矢量图.从图3和图4可以看出,是否耦合叶片进行计算对于排汽缸进出口以及缸内的流场分布有着非常显著的影响.在进出口处不考虑叶片时,压力沿垂直中分面对称分布;而在耦合计算时,由于叶片的旋转,流场会呈现明显的不对称.在实际情况中,排汽缸内部的流动也是明显不对称的.在图4中,耦合末级叶片进行计算时,由于叶片的旋转作用使排汽缸进口有一定的切向速度,而不是单独计算时纯粹的轴向进汽.切向的流动可以使气流更为顺畅地通过扩压段,减少导流环处的流动分离,提高流动效率,这样计算得出的排汽缸气动性能更为准确,优于单独计算时的情况.

2.3 叶顶漏气对于排汽缸气动计算的影响

图3 排汽缸进口、水平中分面、出口压力分布云图Fig.3 Pressure contours at inlet,horizon split and outlet of ex haust hood

图4 排汽缸水平中分面速度矢量图Fig.4 Velocity vector at horizon split of ex haust hood

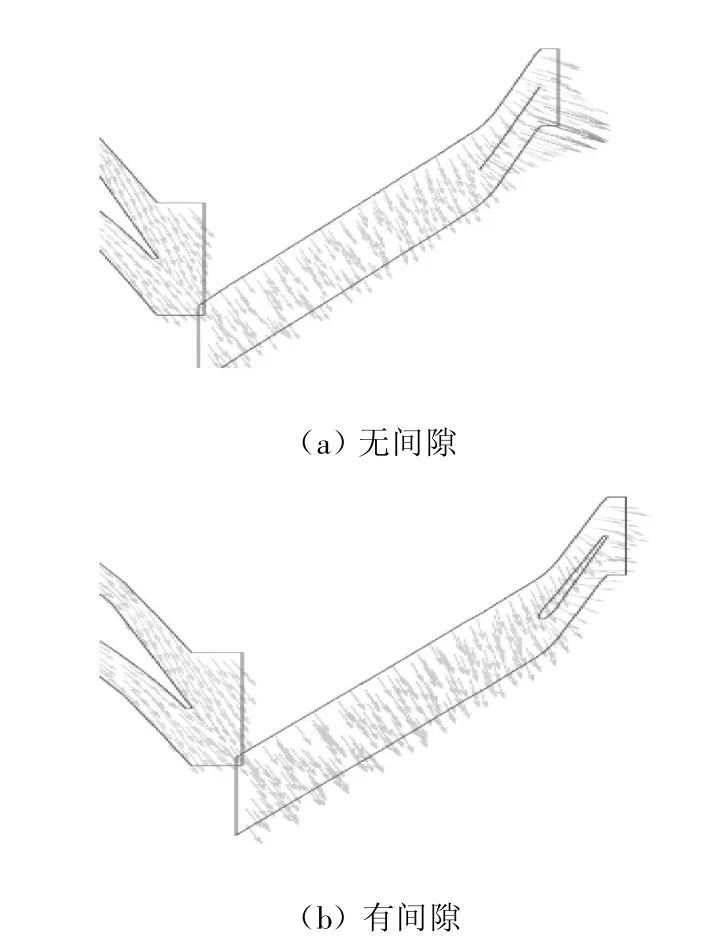

动叶叶顶存在一定的间隙,会有部分蒸汽通过该间隙流向排汽缸.间隙漏气量约占整个流量的3%左右,间隙漏气会对排汽缸的气动性能产生一定的影响.图5为叶顶处绝对速度矢量对比图.由图5可以看出,不考虑叶片顶部间隙时,动叶出口的蒸汽大致为轴向流动,切向速度较小;而在考虑叶顶间隙的情况下,从叶顶间隙处通过的蒸汽由于没有流经动叶做功,其动叶出口的流动方向与静叶出口的流动方向大致相同,且速度具有很大的切向分量.所以,是否考虑这一间隙,排汽缸气动计算时进口的边界条件会有较大的区别.从流动机理上来讲,间隙处较大切向速度产生的离心力可以使叶顶处的气流更好地沿着导流环流动,减少了导流环处的流动分离区,蒸汽能够更为顺畅地通过扩压段,而使扩压段的扩压效率明显提高.在该情况下,静压恢复系数有所增加.

图5 叶顶处绝对速度矢量对比图Fig.5 Comparison of absolute velocity vector at blade tip with and without tip clearance

3 结 论

(1)在进行汽轮机排汽缸气动数值模拟时,是否带末级叶片进行耦合计算改变了计算的边界条件,从而对排汽缸的流场产生明显的影响,模拟结果也有较大的不同.

(2)动叶叶顶漏气射流对排汽缸内的流动结构有很大影响,会使得计算得出的静压恢复系数有所增加.

(3)在以后的低压排汽缸设计优化工作中,需要考虑末级动叶对其气动计算的影响,末级动叶叶顶的漏气也不可忽略.

(4)排汽缸进口条件对于其气动性能有着决定性的影响.就本次模拟的计算条件来说,进口气流的旋转速度,即周向速度的存在有利于排汽缸气动性能的提高,而进口流场的径向分布对静压恢复系数影响不大.

[1]樊涛,谢永慧.汽轮机排汽通道复杂流动数值研究的现状与进展[J].热力透平,2007,36(3):143-149.FAN Tao,XIE Yonghui.Review and prospect for numerical study on the complicated flow field of steam turbine exhaust hood[J].Thermal Turbine,2007,36(3):143-149.

[2]杨科,李宇峰,康顺.30万千瓦空冷汽轮机组低压排汽缸数值模拟[J].热力透平,2005,34(2):69-72.YANG Ke,LI Yufeng,KANG Shun.Numerical simulation of the low pressure exhaust hoodin a 300 MW air-cooled steam turbine[J].Thermal Turbine,2005,34(2):69-72.

[3]阳虹,王沛,张宏武.汽轮机排汽缸流场的数值模拟研究[J].热力透平,2007,36(3):150-152.YANG Hong,WANG Pei,ZHANG Hongwu.3D flow-field study of the steam turbine exhaust hood by numerical simulation[J].Thermal Turbine,2007,36(3):150-152.

[4]王红涛,竺晓程,阳虹,等.基于iSight平台汽轮机低压排汽缸气动优化设计[J].动力工程,2009,29(7):520-526.WANG Hongtao,ZHU Xiaocheng,YANG Hong,et al.The aerodynamic optimization design of low pressure exhaust hood for steam turbine based on isight platform[J].Journal of Power Engineering,2009,29(7):520-526.

[5]樊涛,谢永慧,张荻,等.汽轮机低压排汽缸与末两级耦合流动的三维数值模拟[J].中国电机工程学报,2007,27(26):90-95.FAN Tao,XIE Yonghui,ZHANG Di,et al.Combined 3D numerical analysis of the low pressure exhaust hood coupling with the last two cascades in steam turbine[J].Proceedings of CSEE,2007,27(26):90-95.

[6]陈洪溪,薛沐睿.大型空冷汽轮机低压排汽缸几何尺寸对气动性能的影响[J].动力工程,2003,23(6):2740-2743.CHEN Hongxi,XUE Murui.Effection of geometry dimension on aerodynamic performance of low pressure exhaust hood for large capacity steam turbine with air-cooled condenser[J].Journal of Power Engineering,2003,23(6):2740-2743.

[7]李欣,徐星仲,严明,等.汽轮机排汽缸模型的数值模拟与结果分析[J].汽轮机技术,2003,45(6):361-363.LI Xin,XU Xingzhong,YAN Ming,et al.Numerical simulation on steam turbine exhaust hood model and its result analysis[J].Turbine Technology,2003,45(6):361-363.