X095J径向游隙动态测量仪

2011-07-23张瑜张慧宋晓波李利歌

张瑜,张慧,宋晓波,李利歌

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

为了提高主机的动态性能和适应轴承的有效装配性能,需要对影响轴承装配的各种参数进行严格控制。目前市场上针对内径100 mm以上的精密轴承,一般在静态下进行径向游隙的测量,这种测量方式精度较低,且显示方式的主观误差较大,已经不能满足行业对高精密大型轴承径向游隙检测的需要,为此开发了一种高精度的径向游隙检测仪器。

1 测量原理

1.1 数学模型

1.2 测量原理

X095J径向游隙动态测量仪采用内圈定位并旋转,上、下载荷施加于外圈,通过测量外圈相对内圈的移动量进行径向游隙的测量[1-2]。通过内圈轴向锁紧可以消除四点接触球轴承双半内圈的配合间隙对径向游隙测量带来的影响,从而保证测量精度。

在测量过程中,电动机始终带动高精密主轴旋转,并通过安装在主轴上的专用测量芯轴带动被测轴承内圈旋转(内圈由紧固螺母固定,相对主轴不作轴向运动)。上载荷加载头在被测轴承上侧中部两侧对称加力,使外圈不做圆周运动,主轴旋转时带动钢球落入沟底,通过高精度轴向传感器将外圈的位移量转换为电信号,通过交流放大、相敏检波和直流放大送入单片机系统。内圈旋转一周后,电路经过运算就可显示出外圈单侧的位移量平均值。然后施加下载荷,得出外圈另一个极限位置的位移量。外圈2个极限位置位移量的变化值即为径向游隙值。

径向游隙的动态测量结果是外圈2个极限位置的测头位移量平均值的差值,因安装测量芯轴的径向跳动对测头位移量的影响基本相同,经和差运算后,在一定程度上消除了其带来的影响,相应地保证了测值的准确性和可靠性。

2 性能指标

轴承类型:深沟球轴承,四点接触球轴承。

测量范围:内径95~140 mm,外径<300 mm。

径向载荷:49~150 N可调。

测量系统量程和分辨率:±100 μm,0.1 μm;±200 μm,0.2 μm;±500 μm,0.5 μm。

系统线性误差:δi=±0.3%(|Si|+L),Si为受检点的标称值,μm;L为检定时所用的量程,μm。

测量系统重复性(用微动台架检定):0.3+0.2%(|Si|+L) μm。

示值重复性:3 μm(最大差值)。

3 仪器设计

3.1 机械设计

3.1.1 机械结构

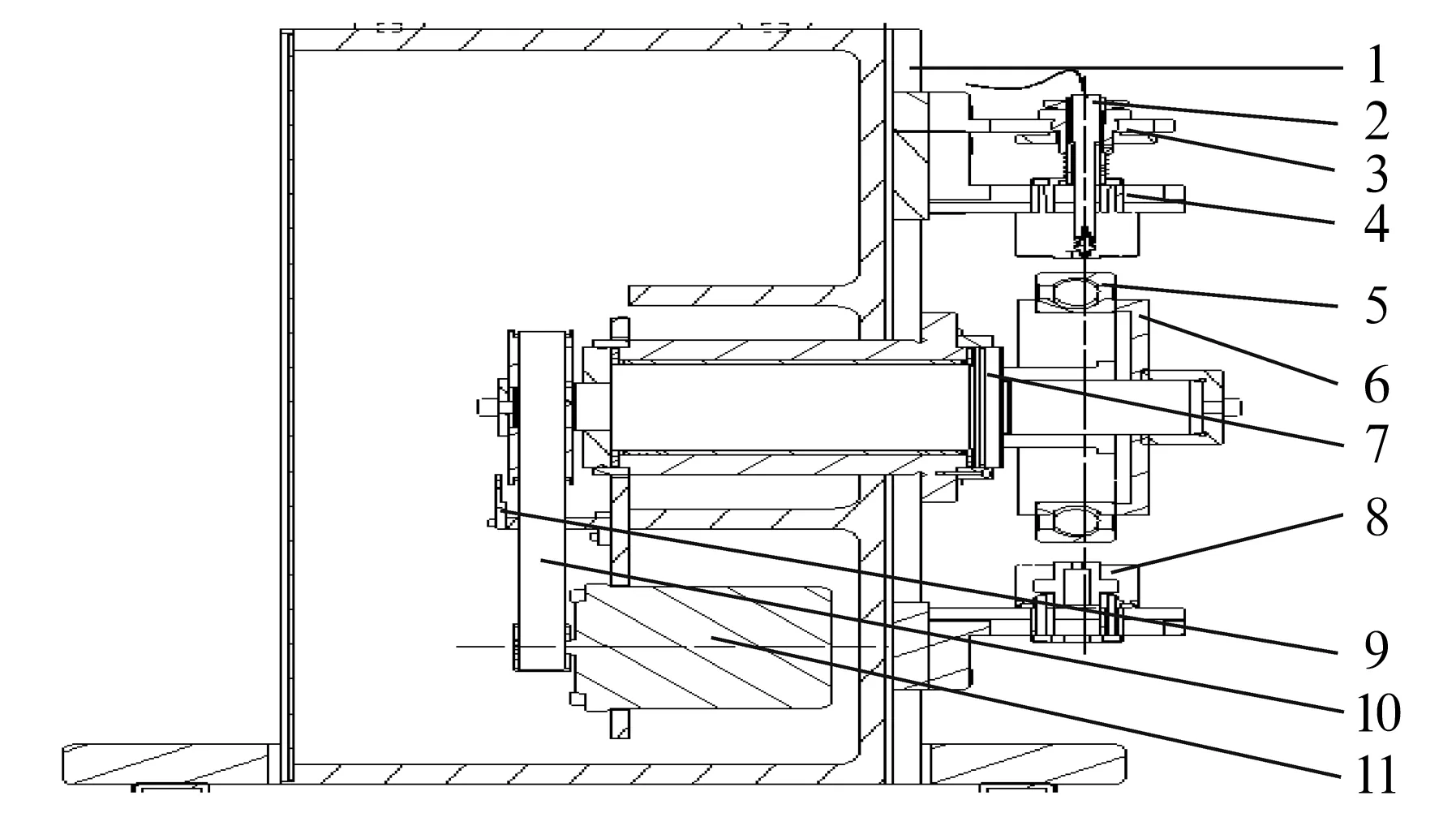

如图1所示,仪器的机械部分主要由测量台架、测量主轴与传动部分、加载气缸、传感器及其调整支架等组成。

1—支座;2—传感器;3—传感器调整装置;4—上载荷加载装置;5—被测轴承;6—测量附件;7—测量主轴;8—下载荷加载装置;9—测速传感器;10—传动装置;11—同步电动机图1 X095J测量仪机械结构示意图

测量台架由钣金架和花岗岩工作台组成,可有效消除环境振动对测量造成的影响,从而保证测量的稳定性;主轴驱动部分采用转矩较大的同步电动机,可以为传动系统提供稳定的转速和足够的转矩;主轴传动部分采用同步带和密珠轴系,在一定程度上消除了因驱动电动机振动对主轴旋转精度带来的误差,保证了测量的高精度;加载装置采用自动精密加载的专用加载气路和气缸系统,保证测量过程中的加载不会导致外圈相对偏摆和上下移动;通过载荷调整旋钮及气压表可以方便地加载和卸载。

3.1.2 误差分析

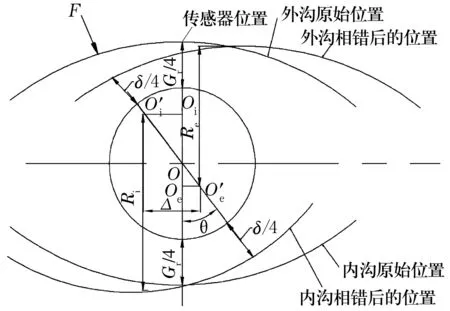

在轴承安装过程中,应使加载力和测量力的方向通过主轴旋转中心,以保证测量的准确性。但实际上加载力与测量力的方向经常出现偏差,从而导致测量过程中内、外圈相互错位,进而使径向游隙测量值出现误差,其几何关系如图2所示[3]。

图2 内、外圈相错时钢球与沟道的几何关系

设内、外圈沟道相错的位移为Δ,则有

式中:Ri,Re分别为内、外圈沟曲率半径,mm;Dw为钢球直径,mm;Gr为径向游隙,μm;θ为加载力F出现偏载时轴承内、外圈的偏角,(°)。

由以上分析可知,在调整上载荷轴和传感器测头的前后位置时,尽可能使其处于轴承外径宽度的1/2处,否则,测量时外圈会产生倾斜而影响测量结果的准确性。以6220轴承为例,其主要参数为Ri=13.08 mm,Re=13.34 mm,Dw=25.4 mm,Gr= 12~36 μm,取中间值为Gr=25 μm。若取Δ=0.2 mm时,ΔGr=0.5 μm;而若取Δ=0.1 mm时,ΔGr= 0.1 μm。由以上推导可以得出,通过反转法可以控制轴承在安装后的Δ偏移值在0.1 mm以内,其对游隙值的影响在0.1 μm以内,对于仪器的示值误差3 μm而言,可以忽略不计。

3.2 电气设计

电气部分由显示屏、数据处理芯片、数据采集卡和位移前置电路组成,其工作框图如图3所示。

图3 电气原理框图

3.3 测量流程

图4为一次测量的流程图,显示了径向游隙的测量方法和故障处理办法。

3.3.1 量程选择

对于小游隙组别(150 μm以下)的轴承可选择±100 μm的量程,大游隙组别(150~350 μm)的轴承可选择±200 μm的量程,更大游隙组别(350 μm以上)可选用±500 μm的量程。

3.3.2 测量过程

该仪器通过电磁阀控制气缸自动施加上、下载荷。 首先安装轴承并将内圈紧固,打开电箱面板上的电动机启动开关,进入实际测量状态。根据产品情况选择合适的量程,施加上载荷,调整传感器测头,观察传感器测头数值变化,使显示值稳定在量程下限范围,按“测量”按钮,仪器自动按图4步骤进行加载和测量,最后直接显示被测量轴承的径向游隙值(第1个测值减去第2个测值),完成一次测量过程。

图4 径向游隙一次测量框图

4 结束语

X095J径向游隙动态测量仪实现了自动加载和自动测量,提高了测量效率,并排除了机械表显示的主观误差;测量重复性可达3 μm,可实现内径100 mm以上大尺寸轴承的高精度径向游隙的测量,解决了以往静态测量精度低,主观误差大的问题;采用大量程高精度电感传感器在测量过程中连续实时采样,一周采样点数可达500点以上,解决了静态测量采样点单一的问题,有效保证了测值的准确性,更符合轴承实际使用情况下的游隙测量要求;并可按标准规定进行测量径向游隙的限定,超限报警;特殊的测量工装还可实现四点接触球轴承等专用轴承径向游隙的精密测量。