基于三轴漏磁内检测技术的管道特征识别

2011-07-23王富祥冯庆善张海亮宋汉成

王富祥,冯庆善,张海亮,宋汉成,陈 健

(中国石油管道研究中心,廊坊 065000)

管道内检测作为完整性管理的核心技术之一,可以在管道正常运行状态下,检测出管道存在的缺陷,为管道事故的预防以及管道的合理维护提供科学依据,对保证管道,尤其是长输管道的安全运行具有重要作用。一直以来,由腐蚀导致的金属损失是管道事故的主要风险源,而漏磁内检测技术因其对管道内环境要求不高、不需要耦合、适用范围广(可用于油、气管道)、价格低廉等优点,是目前应用最广泛也是最成熟的技术。

在漏磁技术用于管道内检测的早期,漏磁检测器只能探测到大面积的腐蚀或腐蚀群。随着内检测器设计、电子器件、传感器以及磁化技术的进步,检测器的性能显著提高,能够探测、识别出更小的缺陷,精确计算出缺陷的尺寸。随着漏磁内检测器精度的不断提高以及数据分析技术的不断进步,结合多年来在各种管道检测中的使用经验,漏磁内检测器除了用于检测金属损失外,还能探测、识别甚至确定多种管道缺陷和管道结构特征的尺寸。笔者首先简要介绍了漏磁内检测的原理,然后论述了目前工业上使用的最先进的高分辨率轴向磁化三轴漏磁内检测器的特征,最后重点探讨了如何使用三轴漏磁内检测数据识别管道缺陷特征及管道结构特征。

1 漏磁内检测原理

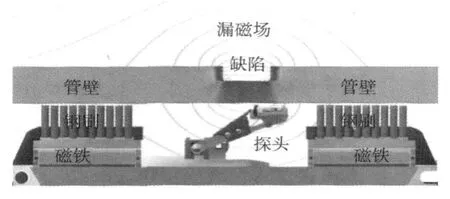

漏磁内检测器的工作原理[1]是利用自身携带的强磁铁产生的磁力线通过钢刷耦合进入管壁,在管壁全圆周上产生一个纵向磁回路场,使磁铁间的管壁达到磁饱和状态。如果管壁没有缺陷,则磁力线在管壁内均匀分布。如果管道存在缺陷,管壁横截面减小,由于管壁中缺陷处的磁导率远比铁磁性材料本身小,则缺陷处磁阻增大,磁通路变窄,磁力线发生变形,部分磁力线穿出管壁两侧产生漏磁场,漏磁场形状取决于缺陷的几何形状。漏磁信号被位于两磁极之间紧贴管壁的探头(传感器)检测到,并产生相应的感应信号,这些信号经过滤波、放大、模数转换等处理后被记录到检测器的存储器中。检测完成后,通过专用软件对数据进行回放、识别和判断,就可以获得缺陷的位置、类型、形状和尺寸等信息。图1显示的是漏磁内检测原理图。

图1 漏磁内检测原理示意图

2 三轴漏磁内检测器系统构成

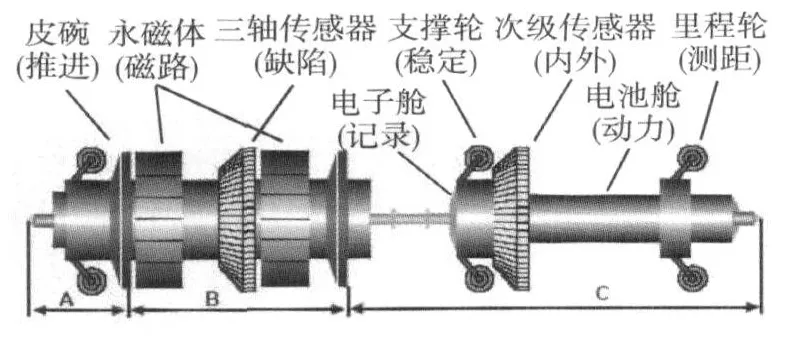

如图2所示的是某直径为φ711mm的轴向磁化三轴漏磁内检测器结构图。该三轴漏磁内检测器由测量单元、辅助测量单元、记录单元和电池单元等组成。检测器分前后两节,中间由万向节连接。检测器靠皮碗前后的压差推动,在管道内向前运动。导向轮能够保证检测器顺利通过管道转弯处并免受撞击,如图2中A部分所示。

图2 三轴漏磁内检测器结构图

测量单元包括稀土永磁体轴向磁化装置、三轴正交霍尔传感器、前置放大和滤波电路等,见图2中B部分。为保证缺陷的识别和判定精度,该检测器共有280路三轴正交霍尔传感器沿周向均匀分布在管道内壁。此外,还有温度、压力和速度等辅助传感器来记录相关的参数。

辅助测量单元的次级传感器为单向霍尔传感器,次级传感器上自带的永久磁铁仅使管道内部缺陷磁化,通过与测量单元的三轴漏磁内检测数据对比,用来区分管道内外缺陷。记录单元负责完成对所有部件的控制和数据保存,记录单元里的里程轮每行走一定距离,硬件电路采样所有传感器信号,并记录保存在硬盘存储器上。通常内检测器随管道内输送介质移动行程达上百公里,硬件检测和传感器部分依赖电池舱里配备的电池对整个检测系统供电。详细结构如图2中C部分所示。

3 三轴漏磁内检测器的特点

金属损失产生的漏磁场是空间三维矢量场。由于传感技术、数字信号处理能力和存储介质容量的限制,以前的大部分检测器只记录三维漏磁场的一个或两个分量。随着对检测缺陷类型和检测尺寸精度要求的不断提高,一个选择是提高传感器的分辨率,然而分辨率越高并不总是精度也越高。另一个选择是增加记录漏磁场的分量,根据不同方向的分量来识别不同类型的缺陷并精确回归缺陷的尺寸。

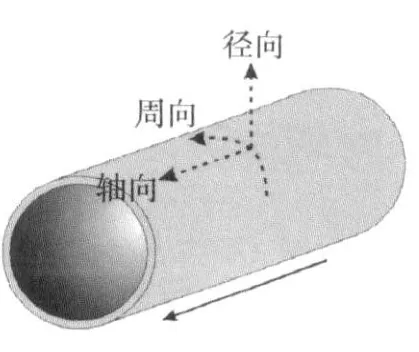

三轴漏磁内检测器工作原理[2]与传统漏磁内检测器基本相同,主要区别是三轴漏磁检测器在一个探头中安装了三个轴向正交霍尔传感器,分别测量轴向、径向和周向的磁通量数据,用来确定绝对的漏磁场矢量,增强了对不同类型缺陷的探测能力,提高了缺陷尺寸的测量精度。使用与管道中心线重合的简单圆柱参照系,三轴漏磁传感器的轴向分量、径向分量和周向分量如图3所示[3]。第四个传感器称为次级传感器,用于区分是内部还是外部缺陷,也有助于特征的识别与分级。与传统漏磁内检测器相比,三轴漏磁内检测器不仅能精确识别、判定出腐蚀等常规缺陷的尺寸,还能识别出螺旋焊缝缺陷、环焊缝缺陷和凹陷等传统漏磁检测器难以识别的缺陷以及管道壁厚变化、法兰、阀门等管道结构特征。下文的许多特征识别来自于三轴漏磁传感器或所有四个传感器的数据。

图3 三轴漏磁传感器坐标示意图

4 管道特征识别

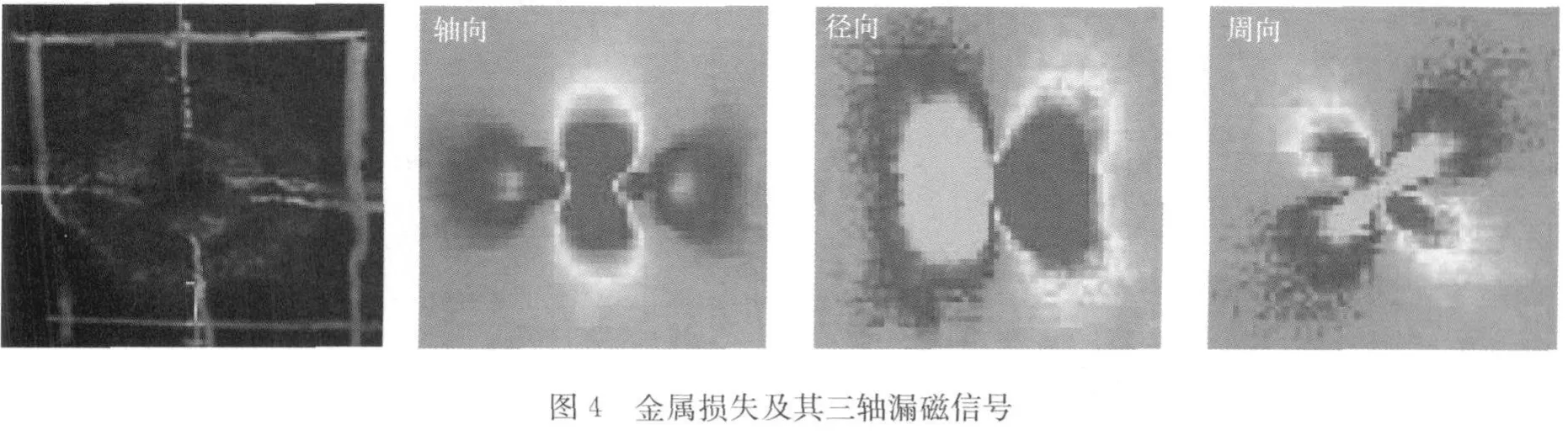

4.1 金属损失和金属增加

漏磁内检测器主要用来识别金属损失。在进行特征识别前,首先要明确金属损失与金属增加的三轴漏磁信号特征,这是其它特征识别的基础。最常见的金属损失是腐蚀缺陷,图4为传感器通过一个典型腐蚀缺陷的三轴信号特征。信号的形状和尺寸变化依赖于检测到的腐蚀缺陷的形状与尺寸,但对于任何单个腐蚀缺陷,峰的数量和极性是相同的:轴向信号有一个带有两个较小负峰的正峰(正/负峰以色彩区分);径向信号有一负一正两个峰;周向信号在一个类似矩形的范围内有两正两负四个峰。

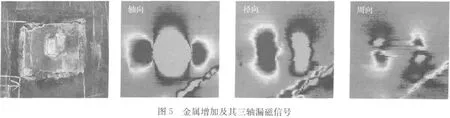

最常见的金属增加信号是位于管壁外表面的金属物,或者是管道附近的金属物,图5显示的是传感器通过一个典型金属物的三轴信号特征。与金属损失类似,金属增加信号的形状和尺寸变化依赖于检测到的金属物形状与尺寸,对于任何单个金属物,峰的数量和极性也是相同的。与金属损失相比,金属增加峰的数量与分布相同,而极性则刚好相反:轴向信号有一个带有两个较小正峰的负峰;径向信号有一正一负两个峰;周向信号在一个类似矩形的范围内有两负两正四个峰。虽然正负的指示是人为设定的,但金属增加与金属损失的极性却总是相反,这也是识别其它类型的缺陷及特征的基础。

4.2 复杂的腐蚀缺陷

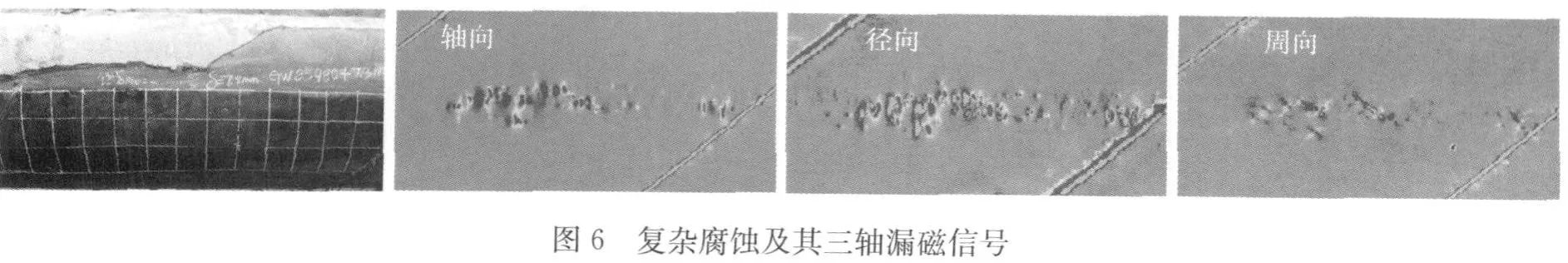

从简单点蚀的漏磁信号特征很容易回归缺陷的几何特征,但大片复杂的腐蚀的几何特征仅从轴向信号上却很难具体化。图6中显示的是大片严重腐蚀区域及其三轴漏磁信号特征,相应腐蚀区域的照片显示沿管道存在不同程度的金属损失。漏磁信号表明存在大量腐蚀,但由于不同腐蚀点之间的信号相互影响,仅从轴向漏磁信号很难精确回归出腐蚀缺陷实际的几何形状,但结合径向信号与周向信号,腐蚀缺陷的严重位置很容易确定,缺陷的长度、深度也很容易归一化处理。

4.3 复杂的金属增加

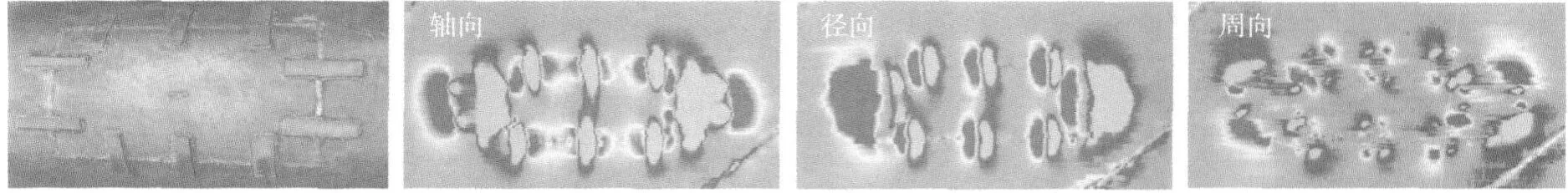

图7显示的几何形状比较复杂的补板及其三轴漏磁信号特征。该处补板比较规则,共有十条加强筋,基本上呈轴对称分布,从轴向和径向信号上很容易确定中间呈金属增加特征的三对周向加强筋几何特征,但两侧沿轴向分布的四条加强筋只显示存在金属增加,几何特征不明显。主要原因是轴向磁化漏磁检测器的轴向和径向信号对狭长轴向特征不敏感,但结合周向信号的特征,很容易回归出这两对沿轴向分布的加强筋的几何特征。这也正是使用周向漏磁传感器的优势所在,有助于准确判断狭长的轴向信号特征,精确回归特征的几何形状。

图7 复杂补板及其三轴漏磁信号

4.4 环焊缝缺陷与螺旋焊缝缺陷

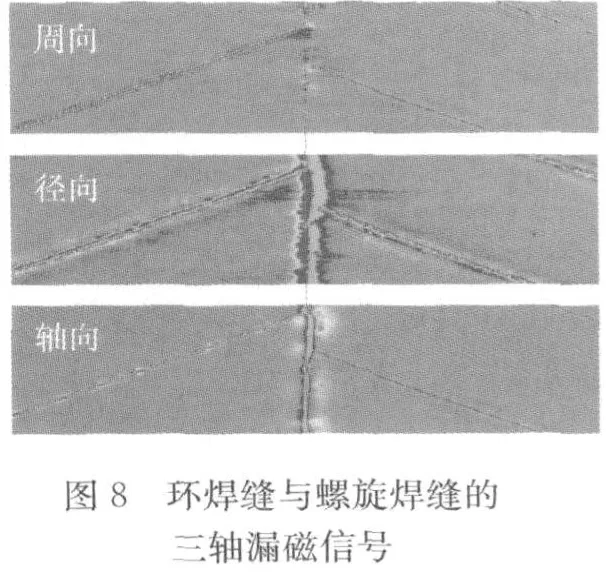

在讨论环焊缝缺陷与螺旋焊缝缺陷前,首先要明确环焊缝与螺旋焊缝的漏磁信号特征。焊缝的本质是焊接连接导致的管体表面金属增加。图8显示的是某环焊缝与螺旋焊缝的漏磁信号特征,从图上可以看出:环焊缝的轴向与径向信号特征与图5中的金属增加信号特征完全一致,而周向信号的特征不明显,这是由于环焊缝沿整个圆周对称分布,周向漏磁场变化不明显。与环焊缝一样,正常螺旋焊缝的轴向与径向信号特征与金属增加信号特征完全一致;与环焊缝不同的是,螺旋焊缝的周向信号特征非常明显,但与简单金属增加信号不同的是,螺旋焊缝周向只显示单一极性,这是由于金属增加沿整个螺旋线连续分布的结果,并且正反螺旋焊缝的周向信号极性相反,这是矢量的方向性决定的,也正是轴对称规则缺陷(图4和5)的周向信号也呈轴对称分布而极性相反的原因。

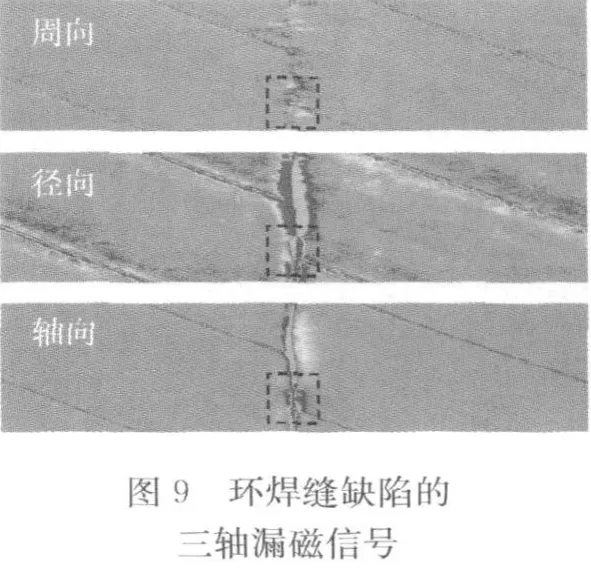

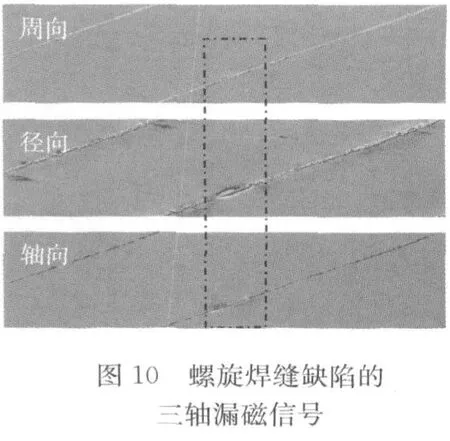

三轴漏磁内检测器能够探测、识别出具有一定开口宽度的未熔合、未焊透等环焊缝缺陷与螺旋焊缝缺陷,焊缝缺陷的本质是焊接不良导致的焊缝金属填充不足。图9方框中显示的是环焊缝缺陷的漏磁信号特征。该环焊缝缺陷位于环焊缝与下游螺旋焊缝交界处,该缺陷的轴向漏磁信号与径向信号与图4中的金属损失极性指示一致,周向信号在缺陷的两端有极性相反的指示。图10方框中显示的螺旋焊缝缺陷的漏磁信号特征,缺陷处的轴向与径向漏磁信号与图4中的金属损失极性指示一致,缺陷处的周向漏磁信号的特征指示非常明显,也显示单一极性,但与正常螺旋焊缝指示的极性相反。

4.5 凹陷

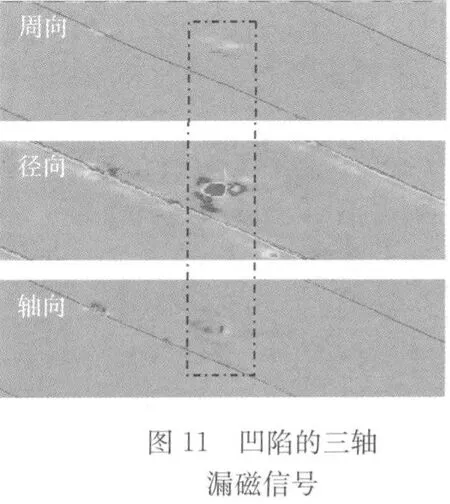

凹陷指的是引起管壁横截面曲率产生显著变化的凹坑,通常是管道在施工或服役过程中受到外力的碰撞或冲击导致管壁发生永久塑性变形产生的。通常认为漏磁数据不能可靠地识别凹陷,主要是因为轴向漏磁传感器对凹陷不敏感。图11方框中显示的是凹陷的三轴漏磁信号特征。实际上,仅依赖轴向数据很难发现凹陷。径向漏磁信号与周向漏磁信号清楚地显示了该凹陷的存在,凹陷最明显的特征是径向信号呈马蹄铁状。凹陷特征的识别验证是三轴漏磁传感器的主要优点之一。

4.6 壁厚变化

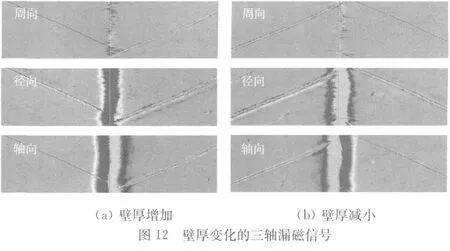

壁厚变化的轴向和径向信号特征最明显,由于环焊缝在周向上的对称性,在周向信号上几乎没有显示。图12显示的是壁厚变化的三轴漏磁信号特征示意图,图中的中垂线是环焊缝,将两个壁厚不同的管子联接在一起。图12(a)显示的是壁厚增加的信号特征,图12(b)显示的是壁厚减小的信号特征。壁厚增加与壁厚减小的轴向与径向漏磁信号极性相反,这与前面金属增加与金属损失的极性相反一致。

4.7 锚和支撑

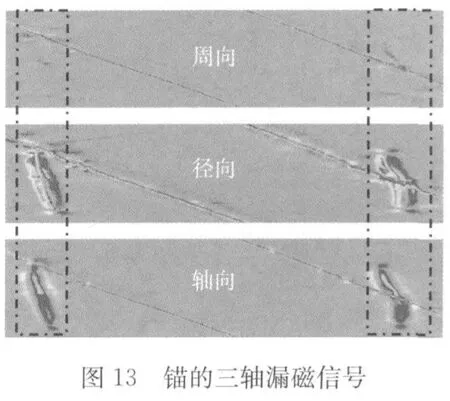

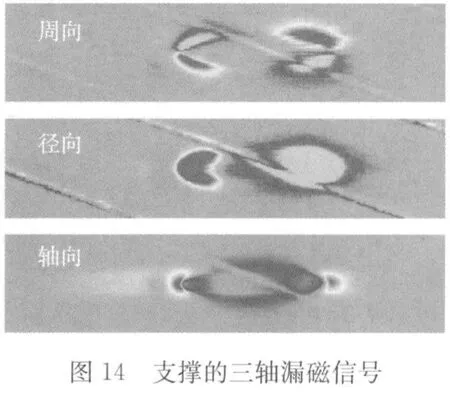

图13锚和图14支撑的轴向和径向漏磁数据都很明显,径向信号因形状与距离不同显示略有差异。锚通常可由管道正上方的金属增加特征来识别。支撑也显示为金属增加,但位于管道的正下方,一般沿管道长度上等间距设置。

4.8 阀门

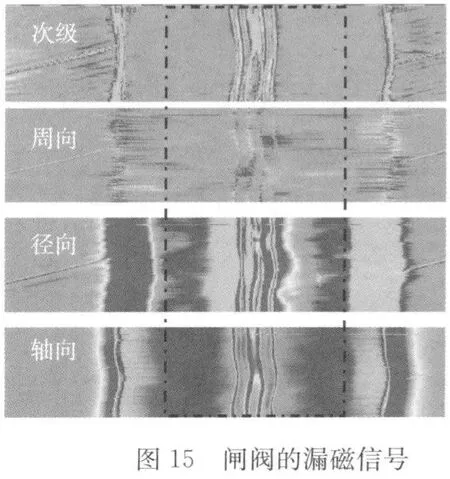

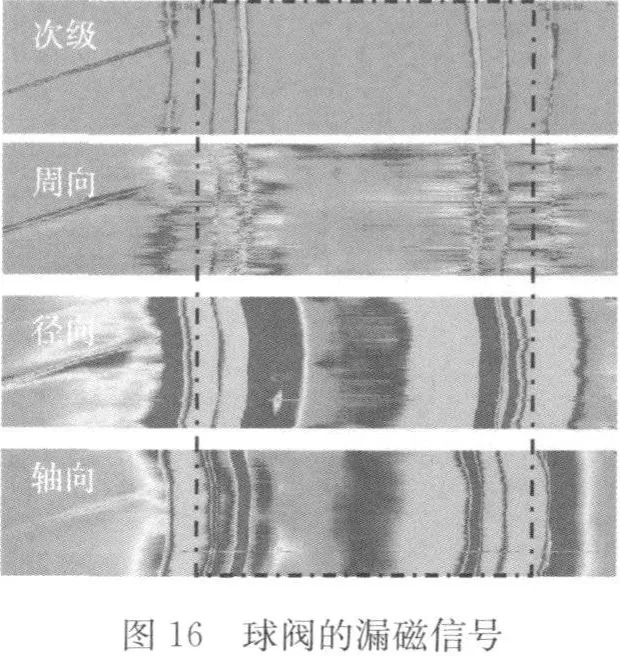

图15和16方框中显示的分别是管道闸阀和球阀的漏磁数据。阀门在所有四个传感器上的信号都非常明显,与正常管道的结构差异较大,且在阀门的上下游通常有其它的结构件。

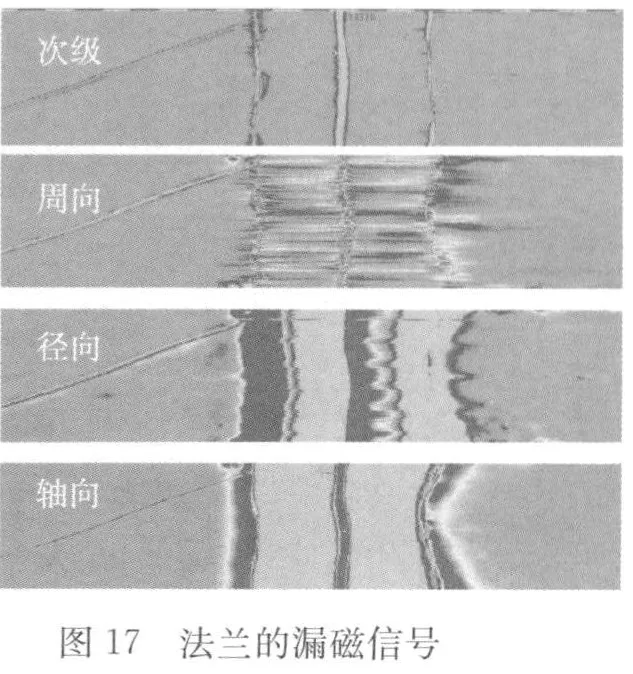

4.9 法兰

法兰在所有的传感器上信号都非常明显,通过次级传感器上三条一组的垂线也最容易识别,见图17。中间线是法兰的实际密封,由其将两根管连接在一起。

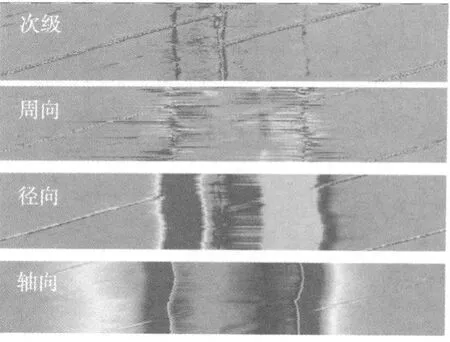

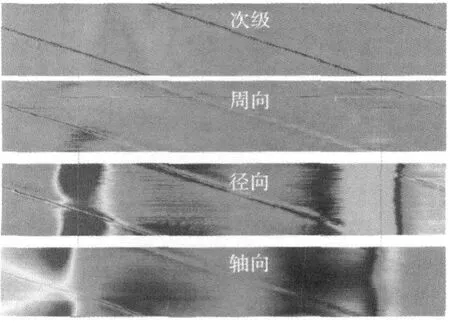

4.10 套筒与套管

图18 套筒的漏磁信号

套筒(图18)和套管(图19)在轴向和径向传感器上的数据都很明显,看起来像壁厚改变,但它们总是开始和结束于管道的中间。套筒两端通常与管壁焊接起来,因此周向和次级传感器信号非常明显;而套管的周向和次级信号都不明显。另一个重要区别是它们的长度,套筒要短得多,通常限制在约2 m之内。套筒用于修复缺陷,以减轻现有管道缺陷的风险,通常可以看到套筒下面存在的腐蚀等缺陷。

图19 套管的漏磁信号

5 结论

管道运营公司的主要目标是保证油气介质的安全、持续、稳定的输送。随着经济的发展和能源需求的持续增加,管道运营公司面临不断拓展管道网络,使用超过设计寿命的老管道满足油气资源的可靠供应。加上政府日益严格的监管,这迫使管道运营公司制定全面的管道完整性计划,对管道实施有效的完整性管理。管道内检测技术,特别是先进漏磁内检测技术的使用,提供了获得最新管道所需信息的有效手段。随着高分辨率三轴漏磁内检测器的应用,管道异常特征和管道结构特征的识别更加可靠、精确,减少了开挖验证确认的费用,降低了管道的风险。高精度的内检测数据为后续的评价提供了数据基础,管道异常的精确评价提高了完整性管理计划的决策过程的效率,减少了检测器的校验及验证开挖,从而使管道开挖能够集中于需要修复的缺陷,提高了管道的维修、维护效率。

[1]韩文花.油气管道漏磁信号去噪及缺陷重构算法的研究[D].上海:上海交通大学,2006:2-5.

[2]冯庆善.在役管道三轴高清漏磁内检测技术[J].油气储运,2009,28(10):72-75.

[3]Cholow sky Sharon,Westw ood Stephen.Tri-axial sensors and 3-dimensional magnetic modelling of defects combine to improve defect sizing from magnetic flux leakage signals[C].NACE International,Northern A reaW estern Con ference.Victoria,British Columbia,Canada:2004.