转炉炼钢氧枪控制系统改造

2011-07-16张志华叶新林

张志华 叶新林 陈 川

一、转炉炼钢氧枪控制系统

1.工作原理

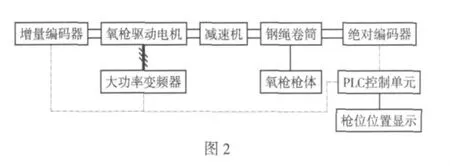

转炉炼钢氧枪控制精度优劣直接影响产品质量、炉龄以及设备安全,其中枪位检测是影响氧枪自动控制水平的主因。水钢二炼钢100t转炉氧枪(图1)控制系统由PLC控制单元、大功率变频器和检测装置(机械式主令控制器、增量编码器、绝对编码器)等组成,系统1用1备。操作台将给定控制信号送至PLC控制单元,经PLC处理后驱动变频器,变频器带动电机完成氧枪升降。为保证氧枪控制可靠性和安全性,在氧枪驱动电机尾部同轴安装的绝对编码器用于检测氧枪标高和显示,不参与控制,增量编码器检测电机速度,实现变频矢量控制。在氧枪钢绳卷筒减速机输出轴安装的主令控制器由机械凸轮和无触点接近开关组成,该控制器将检测的枪位定位点开关量信号送至PLC,PLC处理后输出控制信号给变频器,完成氧枪的高低速控制、枪位显示和满足工艺要求的氧枪枪位定位。

2.存在的问题

氧枪工作平台粉尘大,主令机械传动卡阻造成检测点工作位置飘移严重。更换氧枪或钢绳后,枪位标高全部发生变化需要重新整定,费时费力。钢绳长期使用后自然拉伸等原因造成氧枪在吹炼时枪位与实际不符,不能达到最佳控制效果,危及人身及设备安全。每次事故或检修后都要调整校准氧枪枪位,一次校枪时间通常需要2h以上。

二、改造措施

1.改造方案

氧枪工作过程中的位置信号检测精度,直接制约炼钢生产节奏、产品质量、控制精度及安全,因此,改造关键是选择氧枪控制信号检测元件。经对比主令控制器和绝对编码器性能(表1),选择P+F公司PVM58I-021AGR0BN-1213型绝对编码器作为氧枪控制信号的采集传感器。

表1

转炉炼钢氧枪控制系统改造后见图2,将绝对编码器安装在原主令控制器位置,主要原因:①该处转速低,编码器旋转圈数少,振动小,可提高编码器使用寿命。②扩大编码器的测量范围,有效保证控制精度。③更换电机或卷筒时对绝对编码器无影响,降低检修作业时间。氧枪上、下运动带动绝对编码器旋转产生数字脉冲信号,根据工艺要求,使用软件将绝对编码器输出的数字脉冲信号转换为氧枪工作过程中的开关量控制信号(如换枪打渣点、等待点、氮封口点及待吹点等),再利用开关量信号经逻辑运算后送出控制信号到驱动变频器逻辑单元,控制氧枪的速度和启停。

2.软件转换步骤

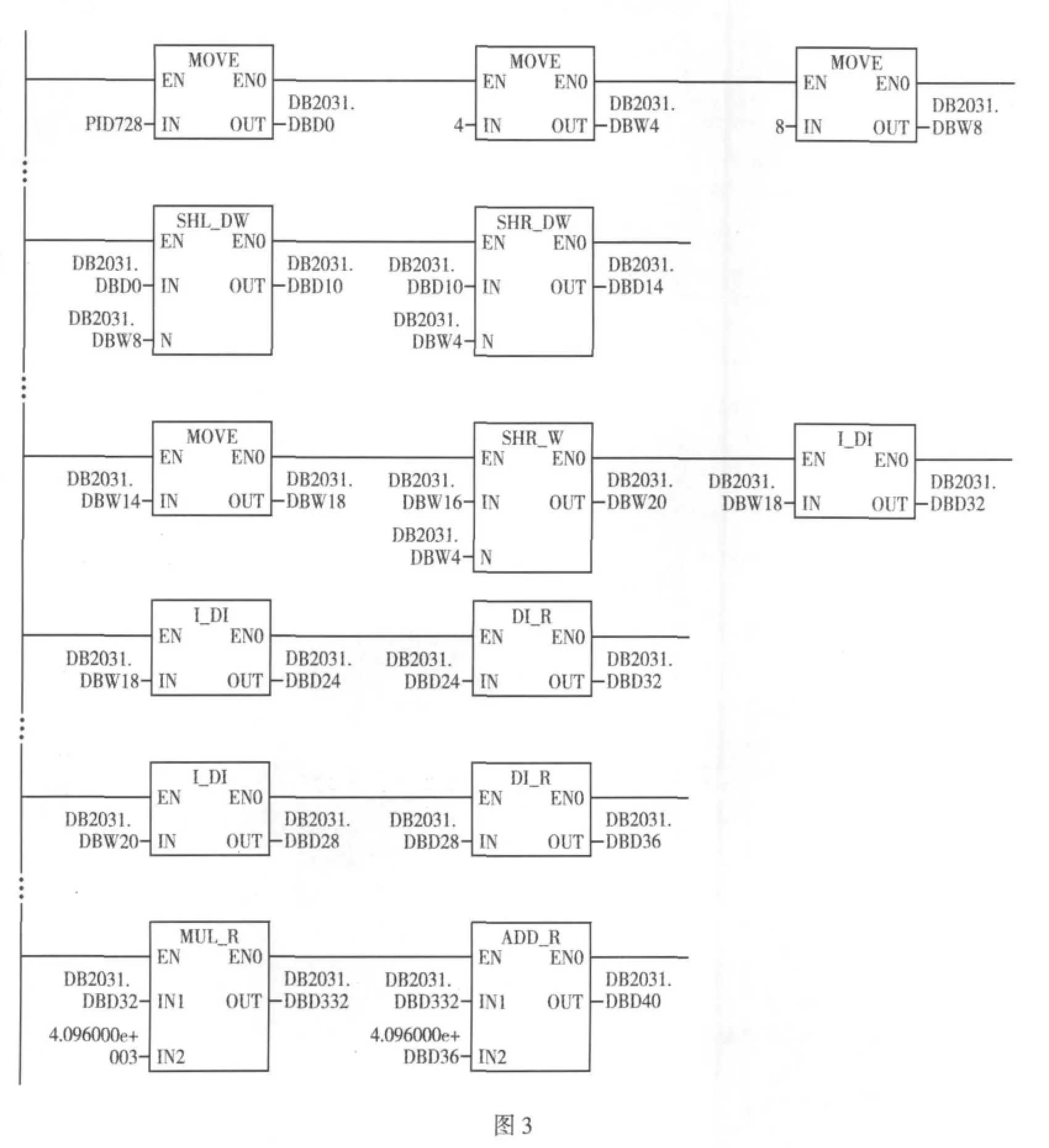

(1)将绝对编码器采集的数字脉冲信号送到PLC,转换成二进制数,再根据P+F公司绝对编码器特点进行编程,将脉冲信号转换成十进制数,以利于数据显示和计算,转换程序见图3,相关数据含义见表2。

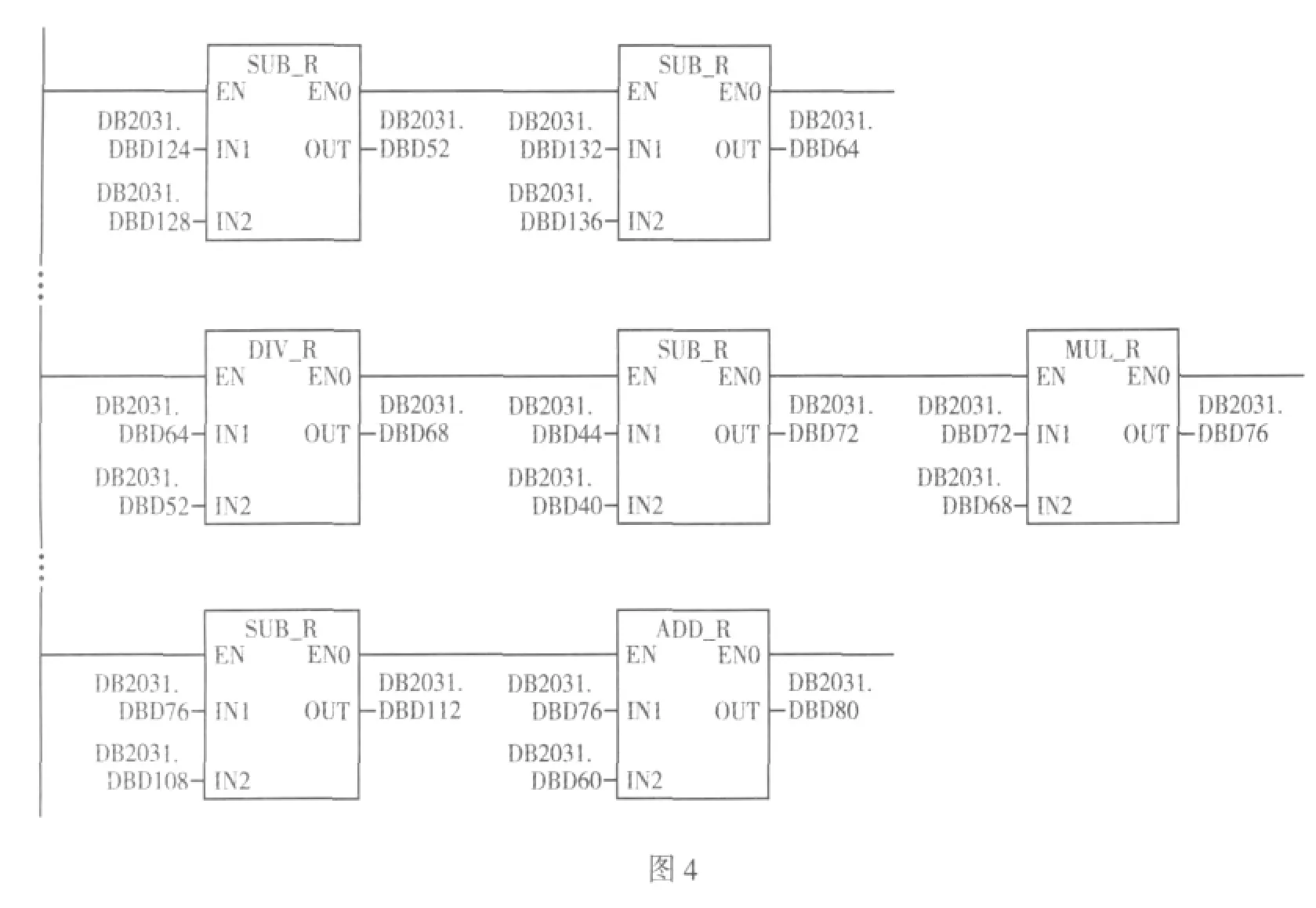

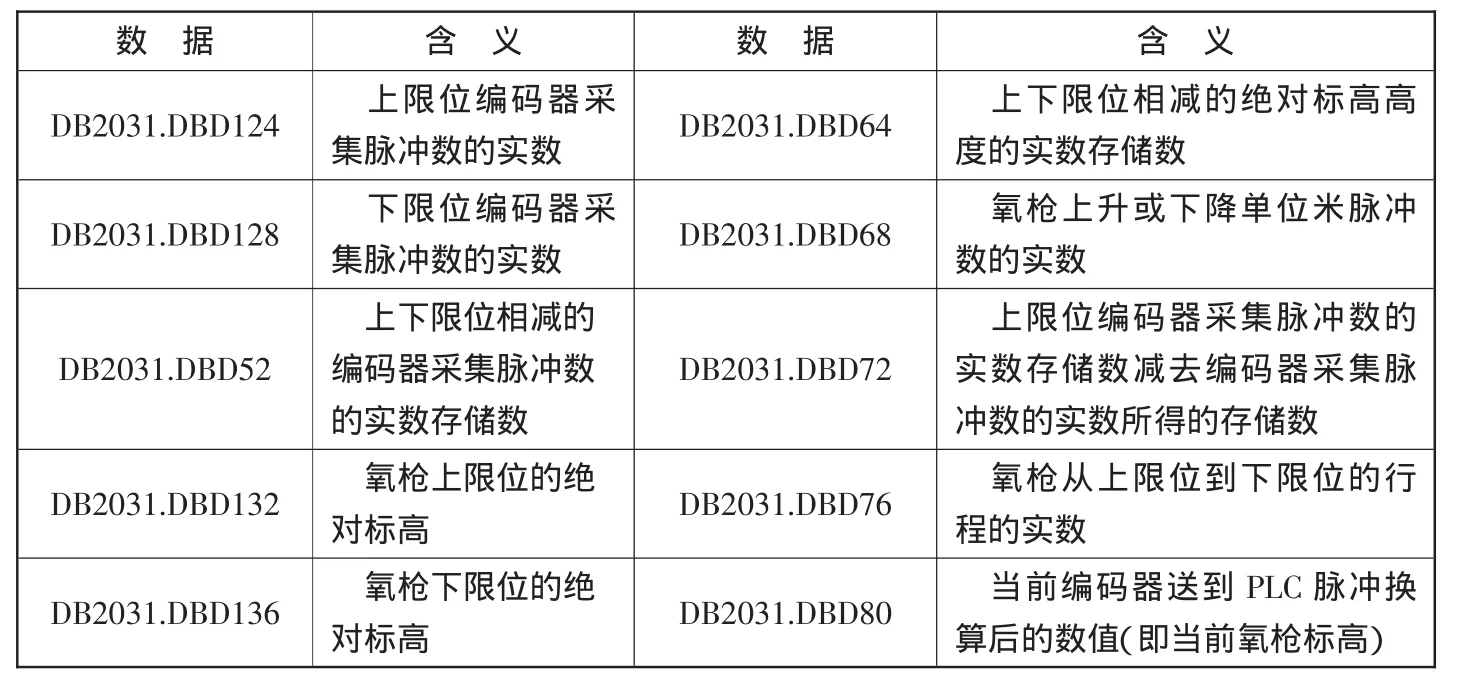

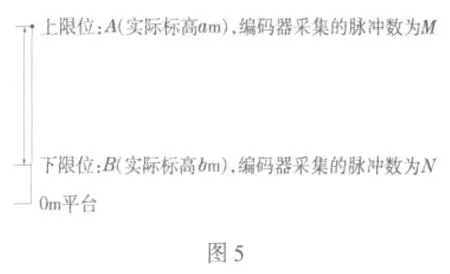

(2)将转换成十进制数的绝对编码器脉冲数,通过氧枪校枪程序(图4)计算出氧枪行程(标高),相关数据含义见表3。结合图5介绍校枪程序,设氧枪提升到上限位、降到下限位时绝对编码器采集的脉冲数分别为M、N,氧枪上限位和下限位现场安装高度分别为 a(m)、b(m),a、b 为实际标高,氧枪行走单位m,脉冲数为C,氧枪行程位置高度为x(即枪位),氧枪行程瞬时脉冲数为H。氧枪行程公式,C=(M-N)/(a-b),x=a-[(M-H)/C]。

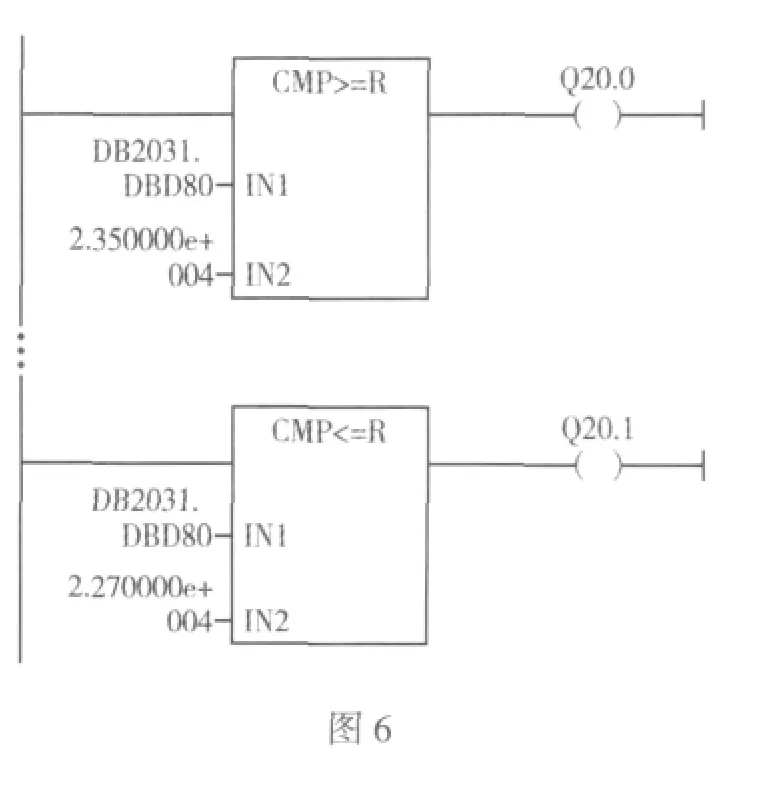

(3)设定上限位、下限位、换枪点、开氧点、关氧点等位置的实际物理数值,利用PLC的比较指令功能,生成“1”和“0”的开关量信号,将氧枪行程(标高)转换成工艺要求的换枪打渣点、等待点、氮封口点等位置的开关量信号。部分位置的转换程序见图 6,Q20.0为换枪打渣点信号,Q20.1为等待点信号,DB2031.DBD80为编码器送到PLC脉冲换算后的数值。其他各控制点转换原理相同,数字量输出模块对应功能见表4。

3.增加的软、硬件功能

(1)硬件部分。增加1个6ES7 321-7BH01-0AB0数字量输出模块(16×24V/0.5A),控制1台转炉A、B枪(每支枪8个工作点)。增加16只中继,将新增DO输出模块信号进行转接后送入到原主令输出对应端子上,主要作用是便于观察氧枪运行过程中至各控制点的情况,分析故障,隔离信号,提高工作可靠性。

表2

(2)软件部分。增加两个功能块(FC)和背景数据块(DB),分别控制A、B枪,并相应调整组织块(OB)。西门子S7系列PLC编程中的FC是为用户提供的编程接口,DB是为用户提供的数据存储接口,OB是为用户提供的编程组织协调接口,它将用户程序与系统程序相连结。此次改造将绝对编码器采集数据的转换程序定义为两个功能块FC72和FC73,将绝对编码器采集的数据存储定义为两个背景数据块DB72和DB73。在OB1组织块中,编程调入FC72和FC73,当操作工在HMI画面上选择A枪(或B枪)操作时,OB1 组织调入 FC72(或 FC73)控制A枪(或B枪)在换枪打渣点、等待点、氮封口点、待吹点等各点的速度和启停。

4.改变校枪模式

原校枪模式是1名电工在氧枪平台打开主令控制器调整准备,1名电工手持对讲机在操作室内保持联系。在校枪模式下,操作人员在HMI画面,操作氧枪做升、降动作,当氧枪通过各工艺设计确定的点时,通知氧枪平台电工分别调整相应的主令触点开关与各工作点相对应。由于调整时各开关点相互影响,有时仅1个点就要调整30多分钟,对所有控制点难以一次调校成功,有时需要反复校对2~3次。改造后校枪模式仅需1名操作工在操作室HMI画面将氧枪转到校枪模式下操作氧枪,当氧枪下降到下限位时,记录下限位的脉冲数,然后将氧枪提升到上限位,记录下上限位的脉冲数。将记录的上、下极限位的脉冲数,分别赋值给指定变量,通过PLC按照预先编好的校枪程序自动完成其余各工作点的数据转换计算,这样即轻松、准确完成氧枪校准工作,一次校枪仅需10min(校枪模式下氧枪运行很慢)。

三、改造效果

转炉氧枪控制系统枪位检测改用绝对编码器后使用3年,设备运行稳定、工作可靠,事故影响时间从每月240多分钟降至0。控制精度由15cm提高至3mm,校枪时间由2h缩短到约10min,提高了转炉连续作业率,减轻了工人的劳动强度。

表3

表4

W 11.12-19