高速电主轴热态特性的研究

2011-07-07孙兴伟王远涛

孙兴伟,王 聪,王 可,王远涛

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

目前,随着电气传动技术的迅速发展和日趋完善,高速数控机床主传动系统的机械结构已得到极大的简化,基本上取消了带轮传动和齿轮传动。机床主轴由内装式电动机直接驱动,这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,因此可做成“主轴单元”,俗称“电主轴”。电主轴易于实现主轴定位,是高速主轴单元中的一种理想结构[1]。

高速电主轴是高速机床的核心部件,也是该类机床的主要热源。由于转速和精度要求都比较高,但是转速高机床就很容易热变形,与高精度背道而驰。所以就需要电主轴有很好的冷却系统[2]。所以我们要对其热态特性进行研究分析,从而达到高精度的要求,热稳定性问题是高速电主轴最为关键的问题之一。

1 高速电主轴结构

高速电主轴的基本结构如图1所示,它是由主轴,主轴箱体,无外壳电动机,冷却装置和轴承等一系列装置所组成,电动机的转子用压配方法与主轴做成一体,主轴由前后端的轴承支撑,电动机的定子通过冷却套安装在主轴的壳体中。

图1 电主轴结构示意图

2 电主轴的热源分析

高速电主轴两个主要的内部热源是内装式电机的损耗发热和轴承的磨损发热[3]。

2.1 内装式电机的损耗发热

本文研究电主轴的额定功率为P=7.5KW,转速范围n为3000—12000r/min,根据公式T=9549×P/n,得出电机的扭矩为23.6Nm. 电机的定子和转子的发热来源于电机的损耗。主要包括机械损耗、电损耗、磁损耗。电机的损耗功率一般为电机额定功率的20%~25%,因此,该电主轴的损耗功率为1.875KW,其中2/3热量由定子产生,约为1.2KW,1/3热量由转子产生,约为0.625KW。

2.2 轴承的摩擦发热

根据Palmgren公式,轴承滚动体与滚道间接触区的摩擦发热量为Q=Mw,Q为发热量;M为轴承摩擦总力矩;w为内圈的旋转速度[4]。

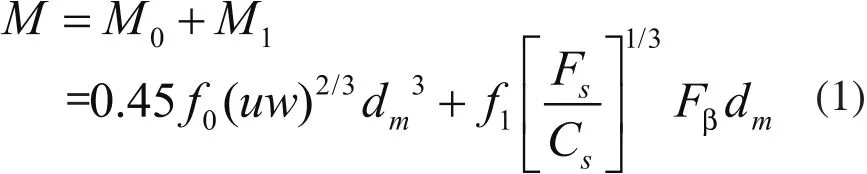

轴承摩擦总力矩M由轴承空转时润滑剂粘性产生的摩擦力矩M0和与速度无关的载荷作用下产生的摩擦力矩M1两部分组成,即

式中:f0为轴承设计和润滑方式的系数,对于角接触球轴承,f0=1;u为润滑剂在运转温度下的运动粘度;w为轴承内圈的旋转速度:9000r/min;dm为轴承的平均直径,前轴承的平均直径为65mm,后轴承的平均直径为75mm;Fs轴承的当量静载荷,前后轴承分别为21.0KN和31.5KN;Cs为轴承的额定静载荷,前后轴承分别为25.2KN和36.2KN。

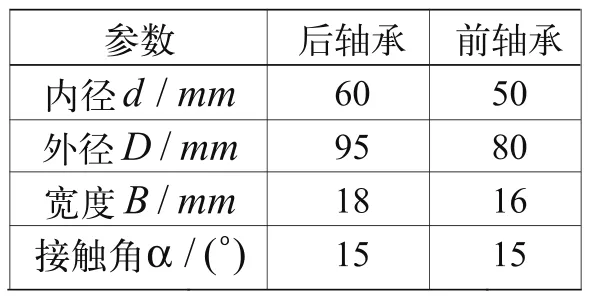

电主轴后端为角接触球轴承GB/T292—94 B7012C,前端为2个背对背安装的角接触球轴承GB/T292—94 B7010C。轴承的部分技术参数见表1。

表1 轴承的部分技术参数

3 电主轴热态特性的有限元分析

3.1 构建有限元模型

该电主轴模型属于轴对称结构,四节点四边形单元可用于轴对称结构网格的划分,而且具有热传导的性能,节点自由度为温度。对电主轴模型进行网格划分,划分后的电主轴有限元模型如图2所示,共有856个单元,1126个节点。

图2 电主轴有限元模型

3.2 电主轴热载荷的计算

电主轴的热载荷主要是电动机和前后轴承的生热率[5]。生热率q是指单位体积的发热量,计算公式如下:

式中:Q是热源的发热量;v是热源的体积。

3.2.1 电动机生热率的计算

电主轴额定输出功率Pn=7.5KW,功率损失为1.875KW,并假设损失的功率全部转化为热,其中电机定子占2/3,电机转子占1/3,定子和转子可视为厚壁圆筒,定子的发热量为1.2KW,定子的体积为0.0031m3,转子的发热量为0.625KW,转子的体积为0.0015m3,根据公式(2)计算得出定子和转子的生热率分别为

3.2.2 轴承生热率的计算

因为轴承的转速很高,可以把滚动体看作一个圆环,其截面面积与滚动体面积相等。计算出的前后轴承的生热率分别是

3.3 电主轴的稳态热分析

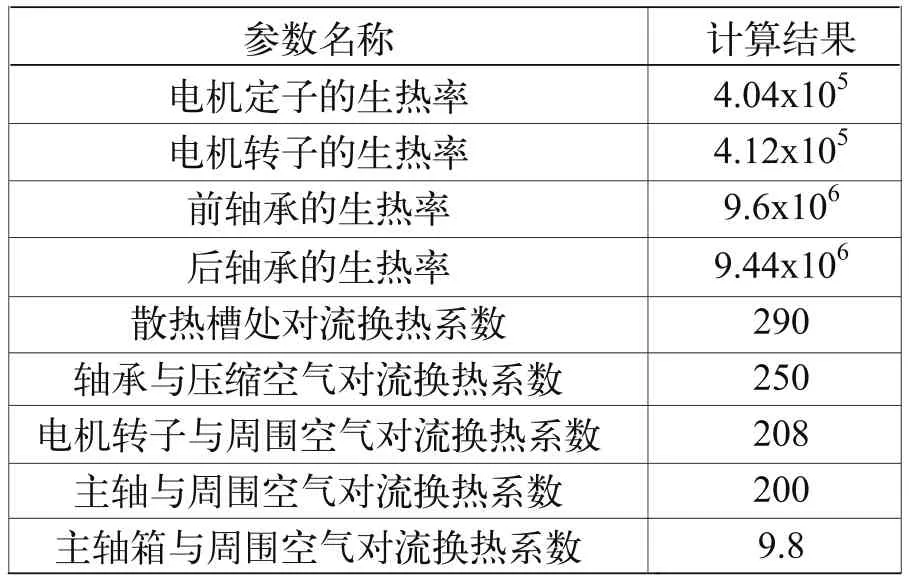

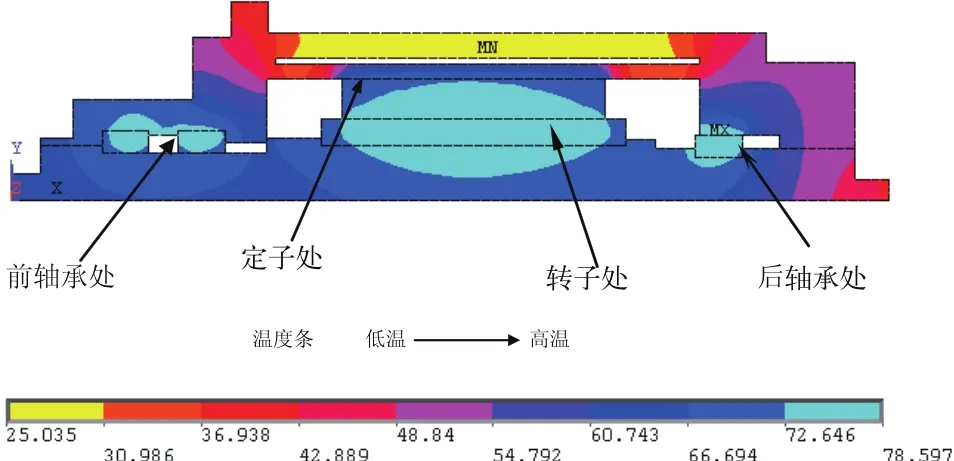

对电主轴进行热分析时的环境温度为25度,主轴转速为9000r/min,表2为电主轴的热边界条件,通过有限元软件将其加载到有限元分析模型上,进行分析求解,即可得到电主轴的温度场分布如图3所示。

表2 电主轴的热边界条件参数(生热率单位W/m3,换热系数单位

表2 电主轴的热边界条件参数(生热率单位W/m3,换热系数单位

图3 电主轴稳态温度场

从电主轴的稳态温度场可以看出,电机转子处的温度最高,这是因为转子的发热在铁心处积累,而且散热条件不是很好,热量不能快速的导出,所以温度比较高。电机定子也发出大量热量,但是由于散热条件比较好,所以温度没有转子的高。轴承处的温度也比较高,这是因为轴承本身发热,另一方面是受转子发热量大的影响。

3.4 电主轴的瞬态热分析

取电主轴上三点:前轴承一点、转子处一点和后轴承一点,描绘出时间—温度曲线,如图4所示。

从温升曲线可以看出,前2400s温度上升比较快,在5000s左右时达到热平衡状态。由此可见,如果在机床加工之前,先对加工中心预热2400s,再进行零件的加工,那么就可以减少由于热变形引起的加工精度误差。

图4 温度-时间曲线

4 改善电主轴热态特性的主要措施

为改善电主轴的热态特性,可采用以下措施:

1)减少发热。用陶瓷球轴承或非接触式的轴承,陶瓷球轴承的质量比较轻,在高速回转时离心力相对小些,从而减小接触应力,降低摩擦。非接触式的轴承同样可以减小摩擦,减小发热量。

2)增强散热。加强电机的冷却,采用合适的润滑方式,在壳体上多加些散热排风口,加强其对流循环,达到增强散热的目的。

5 结论

研究结果表明,电主轴的内装电机和轴承是其两大最主要的发热源,通过对其发热情况进行分析,得出电主轴的发热与温升在很大程度上影响了高速数控机床所能达到的加工精度,对此提出了减小电主轴发热量的措施。这些对于提高电主轴的产品质量和技术水平,促进我国高速数控机床的发展及高速加工技术的普及应用,有重要的理论意义和实用价值。

[1] 吴玉厚.数控机床电主轴技术单元[M].北京:机械工业出版社,2006.

[2] 杨贵杰,秦冬冬.高速电主轴的关键技术及发展趋势[J].伺服控制,2010,(2):20-23.

[3] 熊万理,李芳芳,吕浪.滚动轴承电主轴系统动力学研究综述[J].制造技术与机床,2010,(3):42-43.

[4] 刘小文,吴玉厚,孙红.基于ANSYS的全陶瓷电主轴动态分析及振动性能测试[J].机电产品开发与创新,2010,(4):61-63.

[5] 李彦.数控机床高速电主轴技术及应用[J].电器工业,2010,(8):45-46.