数值模拟辅助低NO x燃烧调整试验的研究

2011-07-06夏文静何长征韦红旗

夏文静,何长征,韦红旗

(东南大学,江苏 南京210018)

锅炉是一个多变量系统,其NOx生成特性非常复杂,很难用简单的公式进行估算,往往需要采用现场测试的方法加以确定,并通过试验摸索出降低NOx的方法。但是,由于试验煤质及负荷不能长时间维持在某一稳定状态下,现场测试难度较大,因此如何辅助、简化现场试验显得尤为重要。影响NOx排放量及锅炉燃烧的因素大致可以分为2类:一类为可控因素;另一类为不可控因素。对于氧量、一次风压、二次风配风方式、制粉系统投用方式等运行参数而言,它们均属于可控因素。然而对于负荷、煤种、煤粉粒径来说,由于受生产调控、燃料供给、制粉系统运行方式等限制条件影响,在实际运行中不能随意调整或调整周期较长,因此属于不可控因素。不可控因素导致现场试验不能维持较长时间或调整较为困难,但是通过较为完善的NOx生成数值模拟的辅助,可以消除它的限制,以达到简化试验的目的。

1 数值模型的建立

利用已有的Fluent燃烧数值模型对炉内NOx生成进行模拟,为了使模型更具针对性及实用性,该模型网格及数值模型均通过现场试验数据(冷态空气动力场测试、热效率性能测试等数据)对其进行检验及修正[1]。

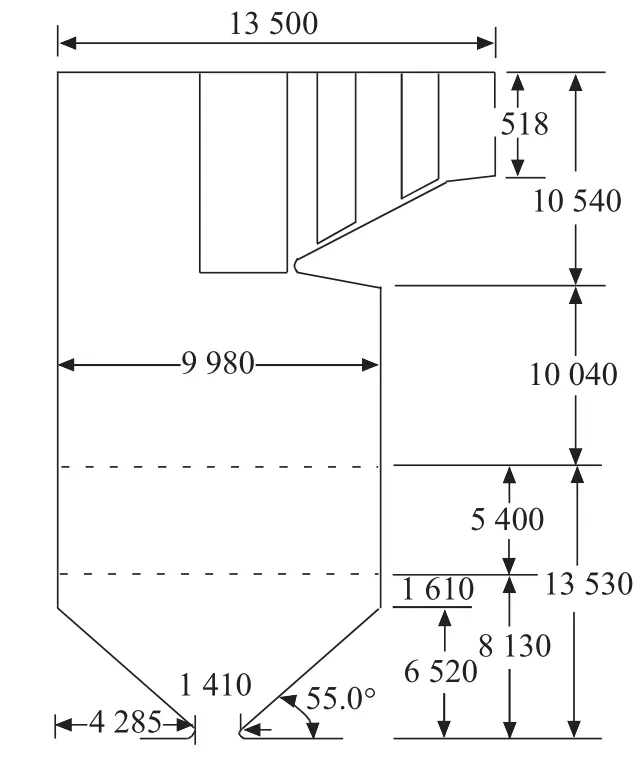

1.1 锅炉对象

研究的锅炉对象为410 t/h燃煤锅炉,该炉为单锅筒、自然循环、集中下降管、Π形布置的固态排渣煤粉炉。该炉采用四角布置、直流式燃烧器,中储式制粉系统、干燥剂送粉系统,其炉膛尺寸如图1所示,燃烧器一、二次风喷口间隔布置,其喷口布置如图2所示。

图1 炉膛示意图

图2 锅炉燃烧器喷口布置示意图

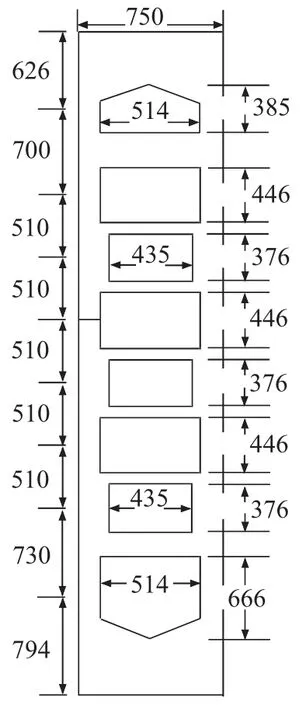

1.2 燃烧器及炉膛网格

模拟利用Gambit软件提供的非一致化网格生成技术,对炉内进行网格划分及生成。网格划分时,尽量采用结构化网格,以提高网格质量及模拟效果。对该炉进行数值模拟之前,首先以相关空气动力场数据为依据,对燃烧器喷口附近及各物理量剧烈变化的区域进行网格加密处理,修正后燃烧器区域网格系统如图3所示。

图3 燃烧器区域

1.3 数值模型

数值模型中模拟气相湍流输送采用标准k-ε湍流模型,模拟焦炭的燃烧采用动力学/扩散控制反应速率模型,对煤粉挥发分的释放采用两步竞争反应模型,煤粉颗粒的跟踪采用随机轨道模型,用混合分数—概率密度函数模型模拟气相湍流燃烧,采用P-1辐射模型计算辐射传热,NOx与湍流之间耦合的模拟采用较为普遍的有限反应的PDF模型,压力—速度的耦合采用SIMPLE法求解。

数值模拟计算是Fluent软件计算分析中较为关键的一环,将直接影响数值计算的结果。其边界条件包括流动变量和热变量。模拟之前,通过该炉以往试验数据为Fluent提供热态边界条件和已知参数,并对数值模型进行修正。

2 数值模拟的分析

数值模拟的不可控因素(煤质、负荷及煤粉粒径分布等)均维持在同一状态(即稳定状态)下,分别对氧量、一次风速、二次风配风及配粉方式不同水平下的炉内燃烧进行了模拟,以分析各参数对NOx排放的影响规律及主次,筛选出影响NOx排放的主要因素,用以合理安排及设计试验工况。

2.1 相关边界条件的设置

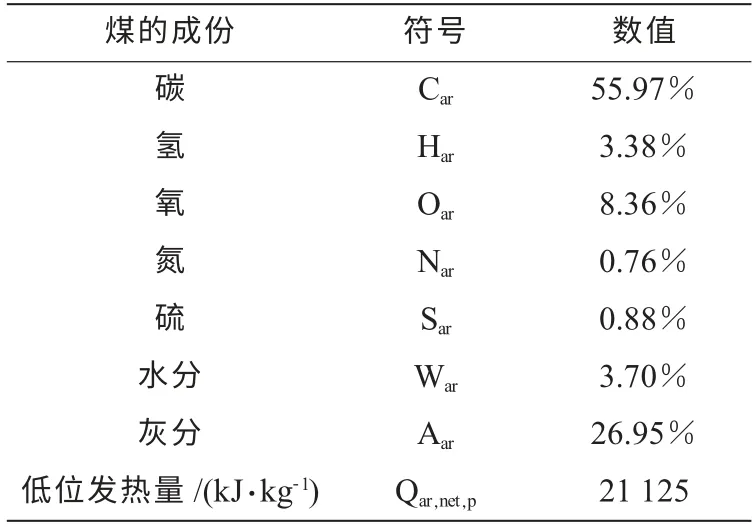

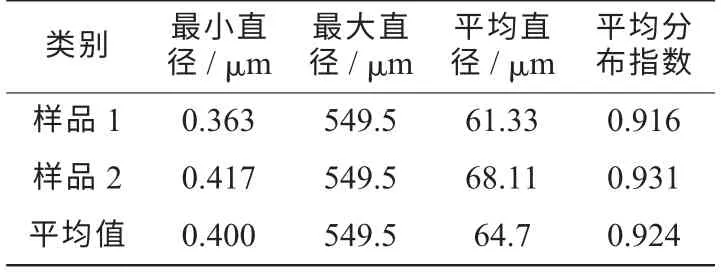

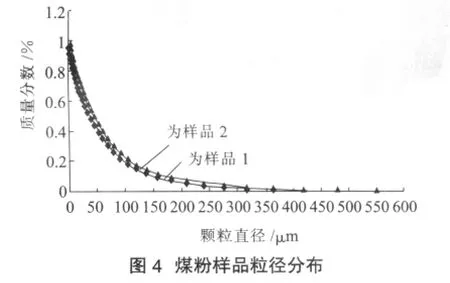

利用修正后的模型,对不同运行参数(氧量、一次风压、二次配风方式及配粉方式)在不同水平下的炉内燃烧进行了数值模拟。模拟中所用到的煤质数据均取自该炉以往试验的样品分析数据,其煤的元素分析如表1所示,煤粉粒径分布数据如表2及图4所示,其他边界条件的设置,可见文献[2]。

表1 煤种的元素分析

表2 煤粉的粒径分布相关数据

2.2 数值模拟分析

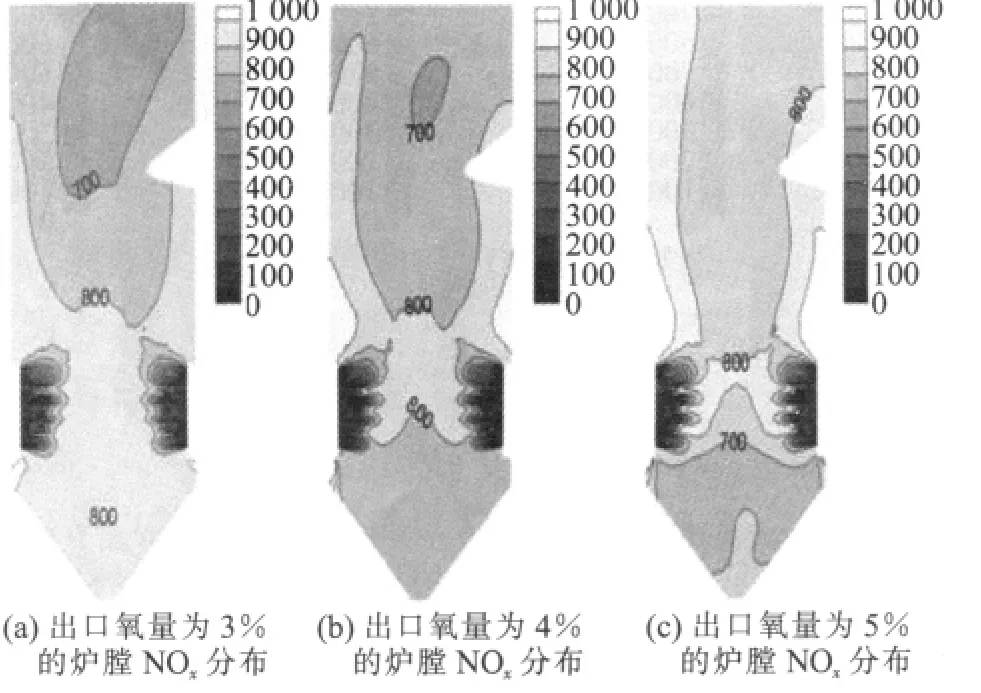

不同运行参数(氧量、一次风压、二次配风方式及配粉方式)在不同水平下的炉内燃烧数值模拟结果,如图5—8所示。

由图5可知,保持其他因素不变的情况下,当运行氧量在3%~5%内,其NOx随氧量单调递增,其NOx排放量由693 mg/m3升高至773 mg/m3,增量为80 mg/m3,升高率为11.5%。分析认为,由于氧量的增加,导致燃烧器区域的温度水平有所下降,温度型NOx虽会有下降,但氧量的增加会导致燃料性NOx上升。当运行氧量在3%~5%时,由于燃料性NOx占主导因素,因此,随着氧量的增长,NOx排放量有所递增。

图5 不同运行氧量下的炉膛NO x分布

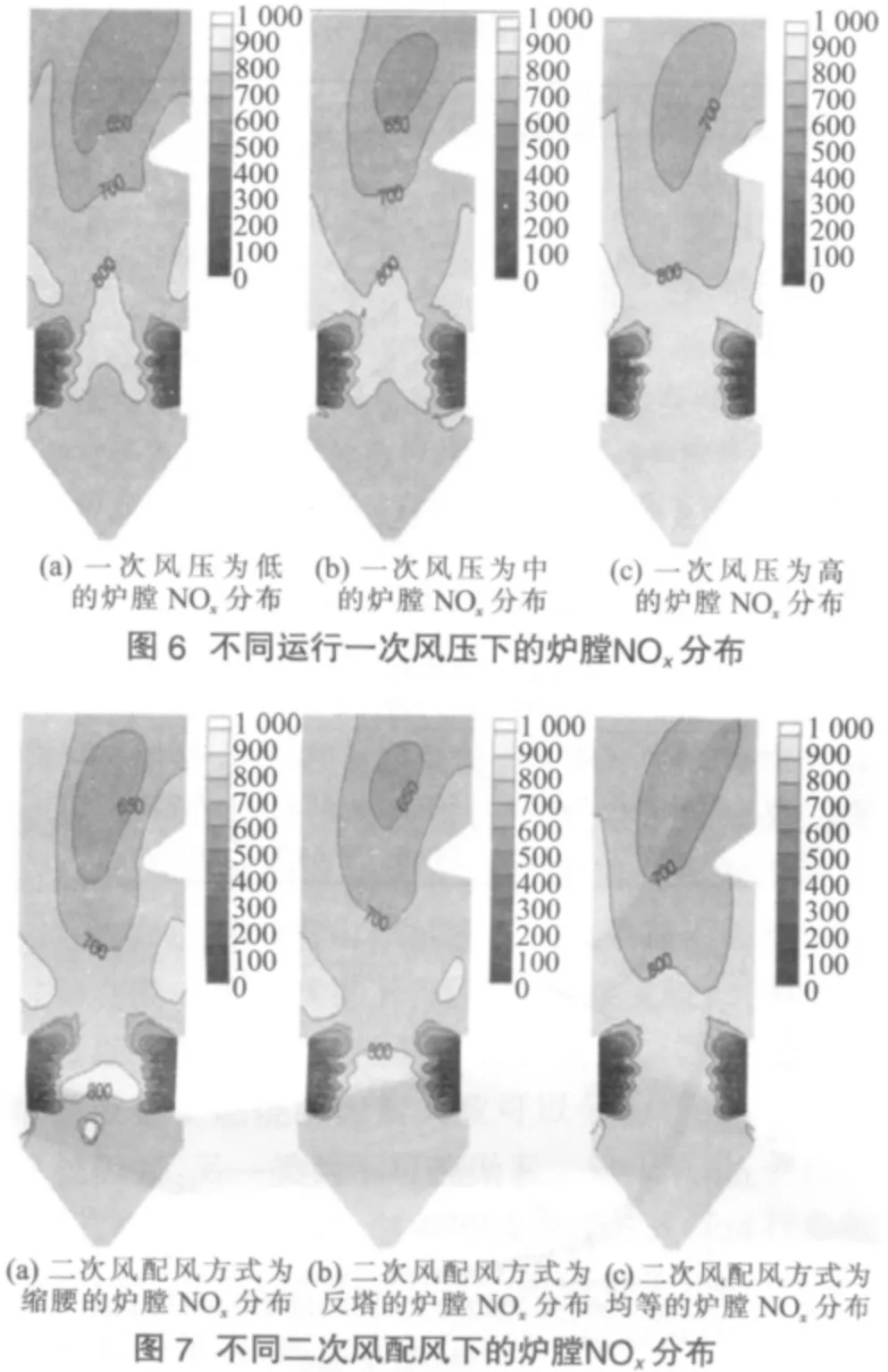

由图6可知,保持其他因素不变的情况下,当一次风压递增时,其NOx也随氧量单调递增,其NOx排放量由649 mg/m3升高至711 mg/m3,增量为62 mg/m3,升高率为9.6%。分析认为,一次风压的增加,对于炉膛流场及燃烧器区域温度水平的改变较小,但由于一次风量的增加,提高了一次风粉气流中的氧浓度,使得燃烧器区域NOx的生成量有所增加,最终导致炉膛出口NOx排放量增加。

由图7可知,保持其他因素不变的情况下,当采用不同的二次风配风方式时,其NOx排放量由缩腰配风的671 mg/m3升高至均等配风的698 mg/m3,增量为27 mg/m3,升高率为4.0%,因此,二次风配风方式对NOx生成的影响相对较小,分析认为,这主要是燃烧器固有结构所致。

由图8可知,保持在其他因素不变的情况下,当改变三层一次风燃烧器的配粉方式时,其对NOx排放量的影响及炉膛内的NOx分布影响均不明显,分析认为,可能是由于三层喷口较近的缘故导致煤粉的分级效果不明显,因此,对NOx排放量的影响较小。

图8 不同配粉方式下的炉膛NO x分布

通过数值模拟分析得知,运行氧量、一次风压对NOx排放影响较大,而二次风配风方式及燃烧器的配粉方式对其影响较小。综合考虑数值模拟结果及燃烧调整的需要,计划安排2个主要影响因素(氧量、一次风压)对NOx生成影响规律的试验研究。

3 降低锅炉NO x排放的试验研究

根据试验前的预测分析结果可知,该炉二次风配风及给粉机配粉方式对NOx的影响相对较小。因此,从简化试验的角度出发,只对运行氧量及一次风压进行NOx生成及燃烧效率的试验研究。本次试验原计划进行12个工况(4个运行参数、每个运行参数进行3个水平的测试),经简化后降为6个试验工况。其后,再对习惯运行方式及推荐运行方式下的运行工况进行对比试验。

3.1 氧量变化对效率及NO x排放量的影响

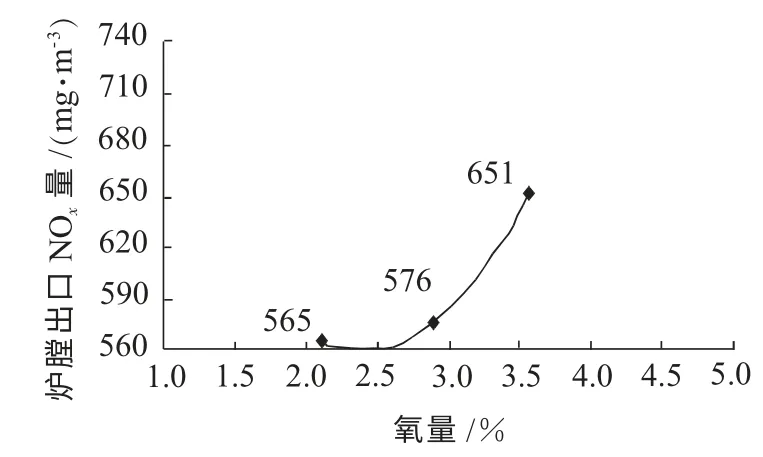

试验中进行了3种不同氧量水平(2.10%,2.90%,3.57%,氧量为炉膛出口运行氧量的修正值)对效率、NOx排放量影响规律的试验研究,试验结果如图9和图10所示。

图9 氧量变化对锅炉效率的影响

图10 氧量变化对炉膛出口NO x的影响

从图9和图10可看出,效率在氧量为2.5%~3.0%达到最高点;NOx排放量随氧量的增大而增大,升高率为15.2%,可见其变化趋势及大小与模拟结果(升高率为11.5%)较为吻合。因此,低过量空气燃烧可以作为一种最简单地降低NOx排放的方法[3,4]。高负荷运行中,建议运行氧量维持在2.5%~3.0%,煤质较差时可取其上限。

3.2 一次风压变化对效率及NO x排放量的影响

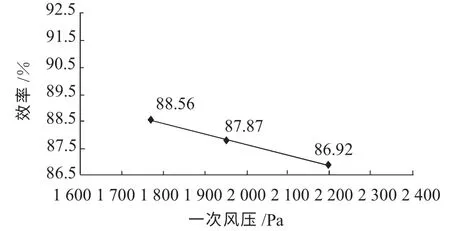

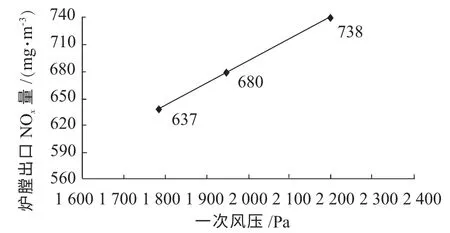

试验中进行了3种不同的一次风压水平(1 786 Pa,1 942 Pa,2 196 Pa,一次风压为排粉机出口风压)对效率、NOx排放量影响规律的试验研究,试验结果如图11和图12所示。

图11 一次风压变化对锅炉效率的影响

图12 一次风压变化对炉膛出口NO x的影响

从图11和图12可看出,在正常一次风压下,随着一次风压的逐渐增大,锅炉效率呈现降低趋势;NOx排放量则随一次风压的增大,有较为明显地增大趋势,升高率为15.8%,可见其变化趋势及大小与模拟结果(升高率为9.6%)较为吻合。因此,对于该炉来说,通过在一次风燃烧区域建立富燃料区以降低NOx排放的方法[3]具有较为明显的效果。高负荷运行中,为保持较高的燃烧效率及较低的NOx排放,建议煤质较差时,一次风压维持在1 800 Pa左右,而煤质较好时,可适当提高上述风压,以防止煤粉气流烧坏喷嘴。

3.3 运行方式的对比

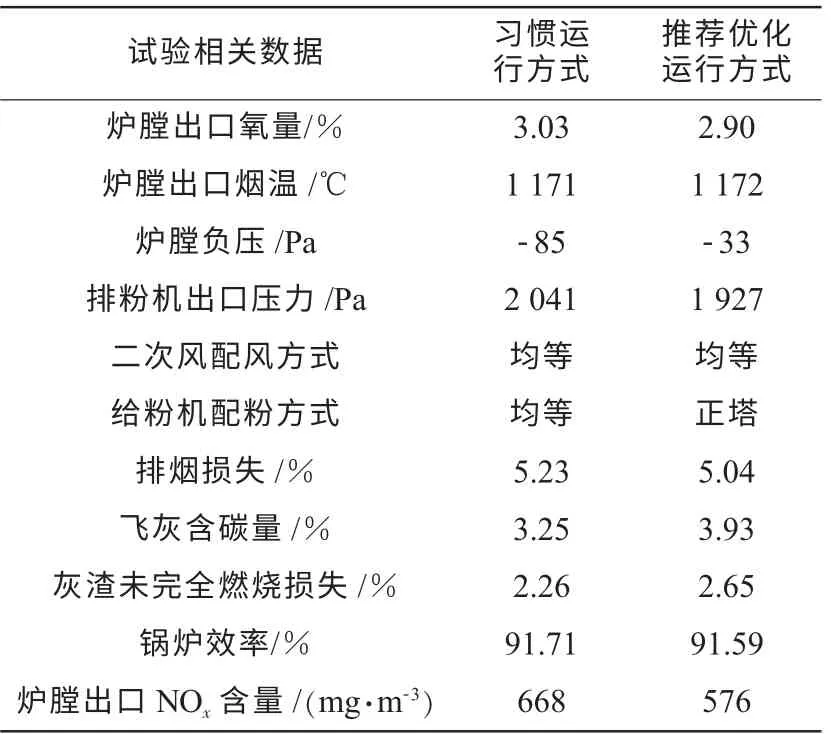

根据现场得出氧量、一次风压对NOx排放及锅炉效率的影响规律,结合模拟预测得出相关结论,将低氧、低一次风压、缩腰二次风配风、正塔式配粉方式定为低NOx优化运行方式。同时,综合锅炉运行状况、生产的安全性及经济角度出发,推荐低NOx排放优化运行方式,如表3所示。

表3 对比工况相关运行数据及结果

(1)习惯运行方式下,炉膛出口氧量约为3%,该值较为合理。因为从数值模拟及试验数据可知,当氧量维持在2.5%~3.0%时,即可以保持较高的锅炉效率,又可以保持较低的NOx排放量。

(2)习惯运行方式下,排粉机出口压力为2 000 Pa左右,该值略有偏大,但考虑到燃用优质煤时,一次风压较低会导致喷口高温变形,因此可适当降低至1 900 Pa左右。

(3)习惯运行方式下,由于该炉满负荷运行时风量不足,二次风配风调节受限,因此采用“均等”配风方式。推荐运行方式则维持原有配风方式,但是建议在低负荷运行时,采用“缩腰”配风方式。

从上述分析可知,习惯运行方式与低NOx优化运行方式较为接近,习惯运行方式已较为合理。但是,通过推荐优化运行方式,可以在保持锅炉原有较高热效率的情况下,使NOx排放量进一步降低13.8%左右,这对降低NOx排放仍有一定效果。

4 结束语

通过试验研究可知,该炉原有习惯运行方式已较为合理,如果通过进一步优化运行,可以保持锅炉在原有高热效率的情况下,使得NOx排放量仍有所降低。

借以数值模拟辅助试验的设计及安排,可较为有效地简化试验工况,较大地降低试验工作量。同时,利用修正后的FLUENT燃烧模型,还可以对不可控因素(如不同煤质、不同煤粉粒径、不同负荷)及燃烧设备改造进行炉内燃烧及NOx生成的数值模拟分析。

[1]陈强飞.410 t/h锅炉高效低NOx排放的试验研究及数值模拟[D].南京:东南大学,2009.

[2]宋亚强,刘 霞.400 t/h煤粉炉分级燃烧的数值研究[J].锅炉技术,2004,35(3):31-34.

[3]毛健雄.煤的清洁燃烧[M].北京:北京科学出版社,1998.

[4]李芳芹,任建兴,赵贤兵.燃煤电站锅炉NOx排放的试验研究[J].动力工程,2005,25(10):46-50.