半潜式钻井平台建造变形控制研究

2011-05-07马曙光

周 佳,马曙光,王 璞

(1.708研究所,上海 200011;2.上海外高桥造船有限公司,上海 200137)

0 引 言

海洋油气装备是一个特殊的海洋钢结构物,它的整体结构相比于常规船舶更为复杂[1]。建造过程中,由于其特殊构造,以及高强度钢和甚高强度钢的大量使用[2]、焊接要求[3~5]、分段搭载方式、大量特殊设备的安装等原因,均会导致结构的变形。若不控制整体的建造精度,轻者会导致某些设备无法正常工作,重者则可使整个装备失去功能。因此,施工建造中制定严格的焊接工艺,选择合理的焊接顺序,采取有效措施研究控制包括船体分段搭载等整个建造过程中的变形是十分重要的。以“海洋石油981”深海半潜式钻井平台(工作水深3000m)为例,借助有限元技术,在结构及其他承重作用下,分析了分段搭载过程中的船体变形,同时探讨了不同搭载顺序,对结构可能产生的变形影响,从而及时采取反变形措施,进行施工优化。提高了平台的建造质量。

1 主船体变形控制

“海洋石油981”深海半潜式钻井平台是由2个下浮体、4根立柱支撑着上部的箱形船体,左右立柱之间由2根横向撑杆连接所构成,如图1所示。箱形船体设有双层底、中间甲板、主甲板共3层;箱形船体中部设有月池开口;钻台与井架置于月池开口之上,通过8条支腿与箱形船体连接。月池开口主要是为了钻井作业,以及下放/回收海底防喷器组、采油树等设施,在垂向范围内贯穿整个箱形船体,开口纵向长约8m,横向达40m,占箱形船体总宽一半以上。

图1 “海洋石油981”半潜式钻井平台

1.1 结构有限元分析

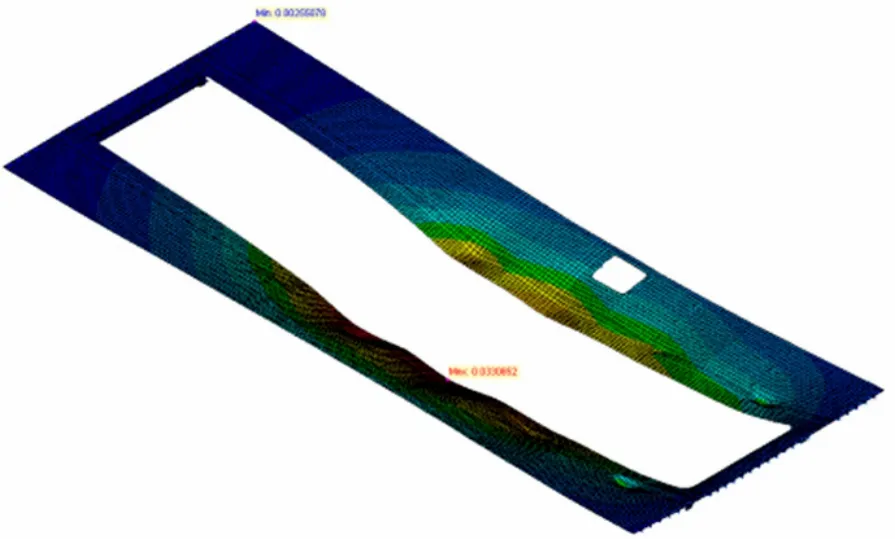

在平台分段搭载渐进过程中,船体结构与设备重量在不断地增加,不可避免地会产生构造变形。由平台整体出坞工况的有限元分析获得的主要变形为:下浮体外板最大垂向变形为2.2mm,立柱外板最大变形为 12.8mm,箱形船体主甲板变形在25~35mm左右,月池开口中心变形达到了62.5mm,见图 2。可见,构造搭建得越高,变形越大。尤其是箱形船体部分布置有大量设备,结构变形累加效应明显。再由于箱形船体仅靠四角立柱支撑,而钻台、井架等大型装置都集中布置在月池开口区域,导致箱形船体中心位置垂向变形很大。

图2 箱形船体甲板垂向变形

1.2 建造方案

为确保每个分段在各环节流转顺利,分段尺寸控制在20m×20m×14m 以下,重量控制在300t以内。船坞处设2台异轨600t龙门吊,总段重量(包含舾装和临时工装件)须控制在920t以下。

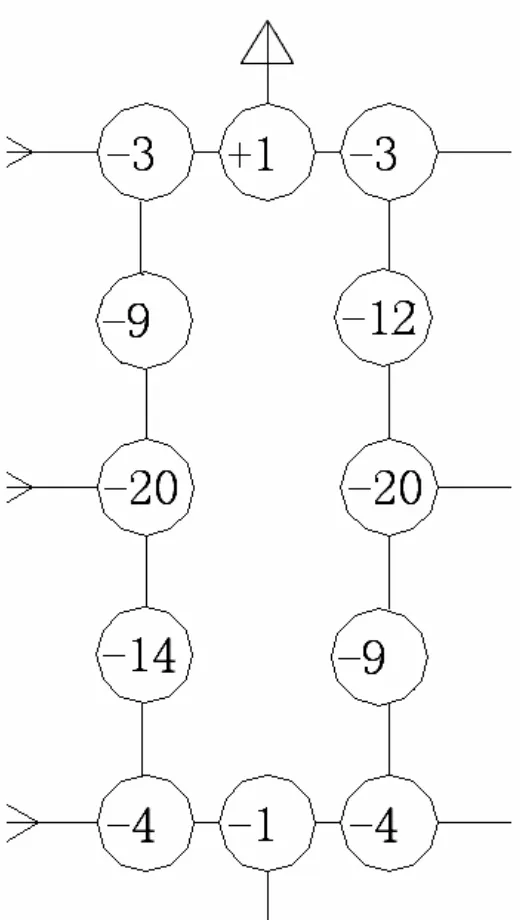

为此,以箱形船体为例,在垂直方向上分3层,分别为:双层底,双层底至中间甲板(含),中间甲板至主甲板。箱形船体水平面内每层有 16个分段,总计有 48个分段,箱形船体总重量(包含舾装件)共11000t。分段划分见图3。

制定箱形船体建造方案时,曾研究了两个分段搭载方案——分层吊装和分块吊装。

1)分层吊装:先吊装双层底部分,焊接完成;再吊装中间甲板分段,焊接完成;最后吊装主甲板分段,焊接完成。搭载时均由四角向中间拼接;

2)分块吊装:依照分段划分,将双层底、中间甲板、主甲板垂向分段先拼接成大分段,再按照区块由立柱四角向中心进行整体吊装搭载。

为了更好地监控搭载过程中的变形量,选用了分层吊装方案。经结构有限元分析计算,在无任何附加措施的情况下,双层底部分搭载完成后,该层中部月池开口区垂向变形将达 92.6mm,超过了前文提及箱形船体钻台井架全部安装完成后月池区的变形量62.5mm,见图4与表1。

图3 平台箱形船体分段划分

表1 搭载变形有限元分析结果对比 mm

图4 箱形船体双层底搭载变形计算

由于箱形船体双层底部分结构层高仅1.7m,相对整体尺度(箱形船体平面约为 78m×75m)而言很小,近月池开口区域类似悬臂梁,整体刚度不足导致该情况的发生。故在此分析的基础上,搭载施工中必须采取临时支撑措施,以避免搭载过程中出现过大的局部变形。

1.3 箱形船体反变形措施

实际搭载过程中采用了临时反顶支撑结构。同时,结合箱形船体整体变形计算结果及类似项目建造经验,在分段建造时进行反变形预处理,月池开口区域边缘的反变形量设定在+25~+40mm(“+”表示垂直向上变形,“-”表示垂直向下变形)。双层底搭载完成后月池开口区域变形测量值为+13~+30mm及箱形船体搭载完成后月池开口区域的变形测量值为+6~+19mm。

2 月池区变形控制

箱形船体搭载完毕以后,甲板设备如锚机等逐步安装就位,其中安装钻台模块是其中的关键核心工序。在主甲板设备安装完毕后,钻台模块安装前,月池开口位置的变形测量值为-5mm~+4mm,见图5。

图5 井架搭载前月池区变形测量

钻台模块是该钻井平台关键的功能所在,主要由钢质井架、钻井绞车、大吊钩、转盘、自动化设备等组成。根据不同的井架作业系统,钻台可由 4根、6根或8根立柱支撑,并与平台月池周边的舱壁相连。钻台除能够承受上面各种设备自重与惯性载荷,以及环境载荷(主要是风载)外,还有大钩的冲击载荷、可变的“立根盒”载荷(多根钻杆预先组合成一体,并专置区域,称为“立根盒”)以及隔水管张力器引起的载荷。

整个钻台以上模块自重(包括钻台在内)约为2860t,由钻台下6根支腿连接到月池区的舱壁上。月池区开口两侧布置2条轨道,用于横向水平运送海底防喷器组及采油树,海底防喷器组重达430t,采用液压马达齿轮齿条驱动的台车在月池区两侧轨道上进行运送。轨道运输设备对船体结构变形的控制,要求更为严格:横向两根轨道的平面度,应小于1/700的轨道的间距(±11.4mm);单根轨道的水平度,应小于 1/1000的有效轨道长度(±40mm)。

2.1 结构有限元分析

平台整体和月池开口区局部有限元模型,见图6。月池开口通过大肘板进行支撑。其整体模型中,井架质量通过在钻台支腿与甲板连接处布置质量点形式模拟;局部模型中对开口区域进行细化,建立支腿模型,钻台及井架载荷加载于支腿上端。

图6 平台整体、月池开口区局部有限元模型

分析比较了平台在出坞及作业工况下,月池开口区的应力及变形情况,为施工建造提供参考,计算结果见表2,结构变形如图7所示。若不采取措施月池开口区的变形将超出轨道输运设备的安装要求。故此,在分段预制时,就要考虑变形影响,并采取反变形措施。

表2 有限元分析结果对比

图7 月池开口变形

2.2 实际施工效果

钻台模块完成后,月池区的变形量为-20~+1mm,见图 7。对比钻台模块安装前后的数据(图5及图8)后可见,井架安装与否月池中心变形量为15mm左右,对结构变形有很大影响,今后在海洋工程设计及安装中加以特别注意。另外,因分段预制了反变形,井架搭载后月池区前后两根横向轨道的水平度最大变形量分别为 17mm和5mm,均满足轨道安装要求。反变形措施起到了很好的效果,实现了建造质量控制的目标。

图8 井架搭载后月池区变形测量

3 结 语

大型深海油气开采装备因其作业环境恶劣,搭载设备多、载荷大且作业要求高。因此,在设计建造过程中,对构造变形的控制要求,较之常规船舶显著提高,需进行全程监控,以求保证产品最终质量。

在此次项目实施过程中,在不同阶段利用各种手段对结构变形量进行预测和控制。通过有限元计算分析揭示了潜在的结构大变形区域,采用反变形及临时加强措施等,能很好地控制变形量,使整体结构最终满足相关建造精度控制要求。

[1] 赵耕贤.我国浮式生产储油装置技术的发展现状[J].上海造船,2009,(2):48-52.

[2] 梁 创,周 佳,王 璞,刘华祥.淬火回火钢在深海半潜式钻井平台中的应用[J].上海造船,2010,(4):49-53.

[3] 中国船级社焊接与材料规范[S].2006.

[4] 美国钢结构焊接规范[S].AWS D1.1.2006.

[5] ABS Guide for Nondestructive Inspection of Hull Welds[S].2002.