纳米粒子原位杂化酚醛/炭纤维烧蚀防热研究①

2011-05-03刘乃亮齐暑华李春华理莎莎付东升

刘乃亮,齐暑华,李春华,理莎莎,付东升,2

(1.西北工业大学理学院,西安 710129;2.第二炮兵驻航天科技集团四院军事代表室,西安 710025)

0 引言

酚醛树脂基防热材料成型工艺简单、成本低,防热耐烧蚀性能适中,被广泛应用于火箭和导弹发动机的端头、发动机喷管扩张段绝热层等热防护结构中。其防热机理是树脂在烧蚀过程中吸收大量的热能,同时生成多孔炭化层,阻止热能向内部传导,但酚醛树脂在高温烧蚀过程中降解严重,成炭率低,材料烧蚀后经常出现烧蚀坑、沟槽等过度烧蚀和不稳定烧蚀现象。这是因为酚醛树脂热解时产生大量气体,导致复合材料内产生局部高压;由于酚醛树脂的亲水性强,易吸水,吸收的水分加上复合材料固化(缩聚反应)时产生的水在烧蚀反应期间汽化也会导致内压增高,从而降低了酚醛树脂基复合材料的层间承载能力,使材料内产生分层,并延伸至表面,最后出现局部破碎脱落或不均匀烧蚀[1-2]。

为了提高酚醛树脂基复合材料烧蚀性能,通常对酚醛树脂进行改性,其中纳米材料共混改性酚醛树脂是目前的研究热点,如碳纳米管改性酚醛树脂、纳米蒙脱土改性酚醛树脂、纳米陶瓷改性酚醛树脂及纳米金属粒子改性酚醛树脂等。聚合物基纳米复合材料因其具有纳米材料的表面效应、量子效应,并将纳米粒子的刚性、尺寸稳定性和热稳定性与聚合物的韧性、加工性及介电性揉和在一起,从而产生许多特异的性能,具有广阔的应用前景[3-4]。

本文采用原位杂化方法在酚醛树脂合成过程中分别加入经偶联剂处理的纳米SiC、SiO2、Al2O3对酚醛树脂进行改性,来提高酚醛树脂/炭纤维复合材料的烧蚀防热性能。实验证明,经纳米粒子原位杂化后的酚醛树脂的热分解温度升高,耐磨性能提高,耐烧蚀性能较纯酚醛树脂有很大改善。实验结果对扩大酚醛树脂基复合材料在烧蚀防热方面的应用有积极意义。

1 实验

1.1 实验材料

苯酚,分析纯,天津市大茂化学试剂厂;甲醛溶液(甲醛含量37% ~40%),分析纯,西安化学试剂厂;氢氧化钡,分析纯,国药集团化学试剂有限公司;无水乙醇,分析纯,天津市福晨化学试剂厂;β-SiC(粒径≤40 nm)、SiO2(粒径≤30 nm)、α-Al2O3(粒径≤100 nm),浙江弘晟材料科技股份有限公司;偶联剂(KH-550),化学纯,南京立派化工有限公司;T300B-3K-40B炭纤维,日本东丽公司。

1.2 实验过程

1.2.1 纳米粒子原位杂化酚醛树脂的制备

按文献[5]进行热固性酚醛树脂的合成,在苯酚溶液中加入适量的催化剂、甲醛溶液和经过KH550预处理的无机纳米粒子,缓慢升温至规定温度,反应一定时间,得到无机纳米粒子原位杂化酚醛树脂。

1.2.2 纳米粒子原位杂化酚醛树脂试样的制备

将合成好的酚醛树脂在真空条件下60℃烘干脱除小分子物质,然后浇注到模具中,按120℃ ×2 h/150℃ ×2 h/170℃ ×2 h条件阶段性固化,经裁切后得到纳米粒子杂化酚醛树脂浇注体试样。

将纳米粒子原位杂化酚醛树脂经乙醇稀释后均匀涂覆在铺放好的炭纤维表面,多次涂覆后,烘干去除溶剂,形成纳米粒子杂化酚醛树脂/炭纤维复合材料预浸料。将预浸料铺放在模具中,在硫化机上压制固化成型,经裁切后即得纳米粒子杂化酚醛树脂/炭纤维复合材料测试件。

1.3 性能测试

(1)试样微观形貌观察:JSM-6360LV型扫描电子显微镜(日本电子株式会社)。

(2)试样热分解性能测试:SDT Q600型热分析仪(美国TA公司),室温~700℃范围内,样品质量约10 mg,测试气氛为空气,流量为20 ml/min,升温速率分别为 5、10、15、20 ℃ /min。

(3)磨耗性能测试:自制磨耗试验机,磨耗体积按式(1)计算:

式中V为磨耗体积,mm3;m1为磨耗前质量,g;m2为磨耗后质量,g;ρ为试样密度,g/mm3。

(4)试样线烧蚀率和质量烧蚀率测试:OA型氧-乙炔烧蚀测试仪(山东省非金属材料研究所),按ASTM E285标准执行,喷嘴直径2mm,烧蚀距离10mm,试样尺寸为φ30 mm×10 mm。

2 结果与讨论

2.1 纳米粒子在酚醛树脂中的分散

纳米粒子的含量及分散状态对酚醛树脂的性能有较大的影响,纳米粒子存在于树脂中会产生应力集中效应,引发周围树脂产生微裂纹,吸收一定的变形功;同时又能够使基体中的裂纹前端的扩展受阻和钝化,终止裂纹扩展。但如果纳米粒子用量过大,粒子过于接近,微裂纹易发展成宏观开裂,体系韧性将变差。此外,由于纳米粒子比表面能大、凝聚力强,易团聚,这种团聚的二次粒子难以发挥其纳米效应,使复合材料达不到理想的性能。

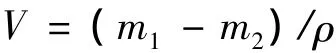

本文中无机纳米粒子的用量为酚醛树脂质量的5%。为了避免纳米粒子在酚醛树脂中发生团聚,难于分散的问题,采用偶联剂对纳米粒子进行预处理,在酚醛树脂合成过程中加入,使纳米粒子与酚醛树脂发生杂化,形成化学键连接,以提高纳米粒子的分散性。图1是无机纳米粒子在酚醛树脂中的分散状态SEM图。

图1 纳米粒子杂化酚醛树脂SEM图Fig.1 SEM m icrograph of nanoparticles hybrid PF

由图1可见,偶联剂处理后的纳米粒子与酚醛树脂相容性较好,通过采用无机纳米粒子原位杂化酚醛树脂方法,无机纳米粒子均匀地分散在酚醛树脂中,纳米粒子为分散相,酚醛树脂为连续相,形成了“海-岛”结构。

2.2 纳米粒子杂化酚醛树脂热分解活化能计算

图2为酚醛树脂在不同升温速率下的TG-DTG曲线。

图2 不同升温速率下酚醛树脂TG-DTG曲线Fig.2 TG-DTG curves of PF at different heating rates

从图2(a)可见,酚醛树脂热降解过程可以分为3个阶段,在小于300℃范围内,热分解速率在200℃附近出现极大值,这一阶段的质量损失主要是树脂中残存的水分蒸发和未反应的小分子物质分解引起的[6];在300~500℃范围内,最大热分解速率出现在420℃附近,这一阶段树脂质量的减少主要源于树脂中的羟甲基、醚键和羰基氧化分解生成少量的 H2、CO、CO2等[7];在大于500℃后,酚醛树脂中的酚羟基发生脱水环化成碳反应[8],由于碳元素耐热,酚醛树脂热分解速率降低,质量损失减少。

随着升温速率提高,热失重曲线逐渐向高温方向移动,最大热失重速率所对应的温度也向高温方向移动。但纳米粒子杂化后的酚醛树脂的最大热失重速率较纯酚醛树脂均有提高(见图2(b)~(d)),其原因是纳米粒子表面非配对原子多、活性高、吸附能力强,因此粒子表面吸附有大量的—OH基团,偶联剂的亲水端可与—OH缩合,从而连接到纳米粒子表面,而疏水端可与酚醛树脂发生化学反应,无机纳米粒子与有机高分子通过偶联剂发生连接,生成有机-无机网络,实现了纳米粒子与酚醛树脂的杂化。酚醛树脂大分子链以无机粒子为中心形成大量的“交联点”[9-10],限制了酚醛分子链的运动,热分解时需要更多的能量,因此提高了酚醛树脂的热稳定性。

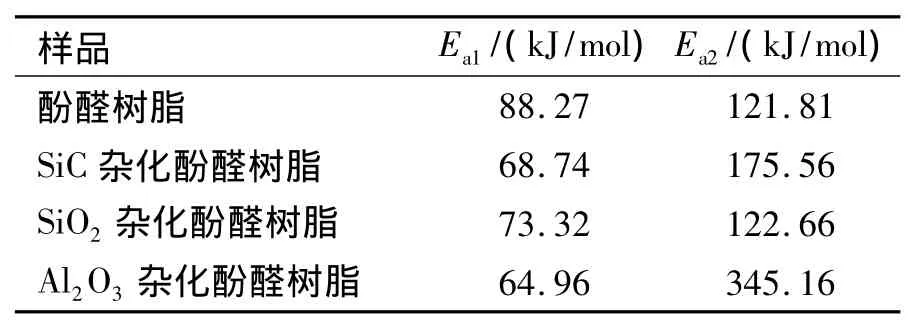

本文采用Kissinger法[11]计算纳米粒子杂化酚醛树脂的热分解活化能,该方法假定热分解曲线的峰值处的反应速率最大,且反应服从动力学方程:

式中 β为升温速率,K/s;Tp为峰值温度,K;Ea为反应活化能,kJ/mol;R为气体常数,R=8.314 J/(mol·K)。

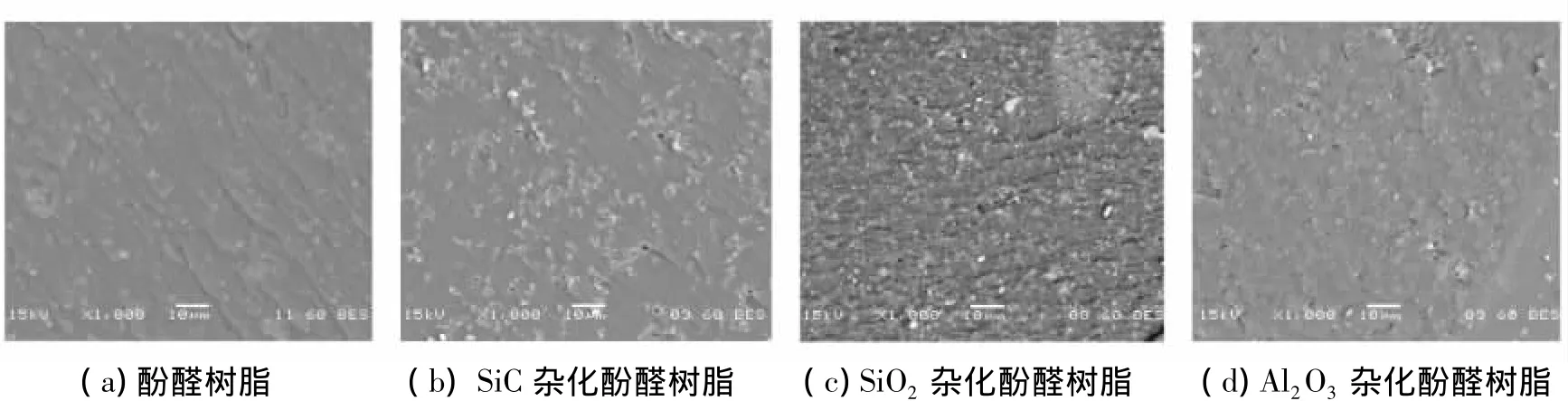

由 ln(β/Tp2)对1/Tp作图得到的拟合直线斜率即可求出反应活化能,计算结果见表1。

表1 K issinger法计算的酚醛树脂活化能Table 1 Calculated E a of PF by K issinger method

由表1可见,与纯酚醛树脂相比,纳米粒子杂化酚醛树脂在第1阶段的热分解活化能(Ea1)都明显降低,这说明SiC、SiO2、Al2O3粒子的引入降低了酚醛树脂低温时的分解能力。其原因可能与纳米粒子本身的性质、粒子在酚醛树脂中的分散状态以及粒子和树脂间产生的协同效应有关。由于纳米粒子导热性好,材料受热时内外温度梯度小,受热均匀,树脂中残存水分和未反应小分子物质需要较少的能量就迅速分解挥发。因此,纳米粒子降低了酚醛树脂在低温时的分解活化能,SiC、SiO2和Al2O3杂化酚醛树脂第一阶段热分解活化能分别降低了 19.53、14.95、23.31 kJ/mol。

在热分解反应的第2阶段,纳米粒子杂化酚醛树脂热分解活化能(Ea2)均比纯酚醛树脂高,说明树脂的热分解温度升高,耐热性提高。SiC、SiO2和Al2O3杂化酚醛树脂第2阶段热分解活化能分别提高53.75、0.85、223.35 kJ/mol,这与粒子本身的耐热性有关,SiO2在高温下会熔融形成液体薄层,在气流剪切力作用下易流失[12],耐热性最差;SiC高温时在材料表面生成固体沉积层,阻止内层物质进一步流失;Al2O3杂化酚醛树脂耐热性最好,除了由于两相之间的作用力强和与树脂交联密度大之外,还因为金属氧化物有更好的耐高温性能。

2.3 纳米粒子杂化酚醛树脂/炭纤维复合材料耐磨性能分析

复合材料在高速摩擦下会产生高温高热,在一定条件下可验证材料的耐热性能。复合材料的磨损可分为低磨损区和高磨损区,在低磨损区主要由摩擦化学决定,与机械应力所引起的腐蚀类似;当载荷和滑动速度超过临界值时进入高磨损区,由于复合材料中的无机填料在滑动过程中摩擦系数一般较高,产生高温,在复合材料表面发生剧烈的化学反应,形成1层相对软的薄膜,这层膜可起润滑的作用,并因薄膜覆盖的表面比较光滑,增大了接触面积,减小了表面接触应力,减少表面裂纹的萌生,相应提高了临界载荷,减少了复合材料的磨损。

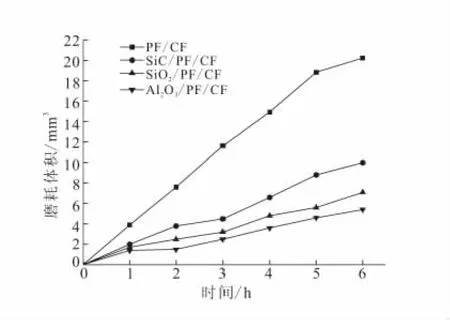

纳米粒子杂化酚醛树脂/炭纤维复合材料耐磨性如图3所示,可见其耐磨性能均优于纯酚醛树脂/炭纤维材料。其原因可能是纳米粒子杂化酚醛树脂/炭纤维复合材料的耐磨性是由纳米粒子性质决定的,SiC是一种非氧化物陶瓷,在空气中进行摩擦磨损,将发生部分氧化[13],在SiC表面生成几个纳米厚的光滑薄膜[14],使材料的摩擦系数降低,磨损减小,耐磨性提高。而SiO2和Al2O3为氧化物陶瓷,在空气中进行摩擦磨损时不会发生氧化,材料质量损失较少,因而比非氧化物陶瓷SiC的耐磨性更好。又因为Al2O3薄膜摩擦系数小于 SiO2薄膜[15-16],所以 Al2O3磨损更小,耐磨性最好。

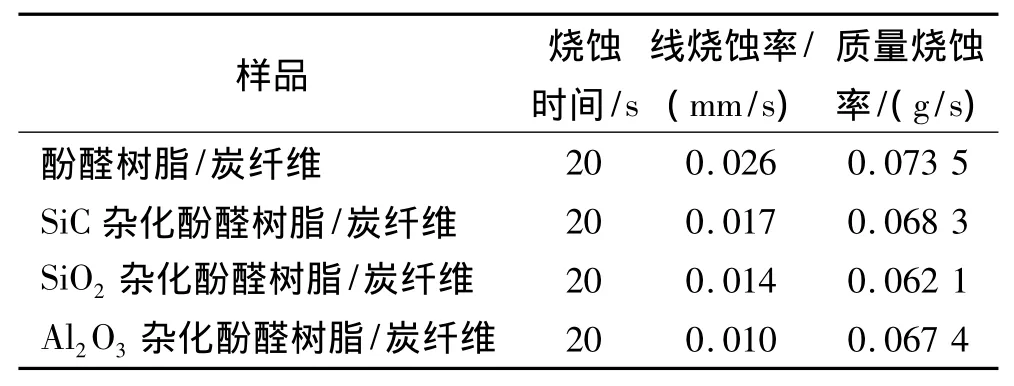

2.4 纳米粒子杂化酚醛树脂烧蚀性能分析

酚醛树脂基复合材料的烧蚀分为受热、降解、气体降解产物在空气中的燃烧3个过程[17]。本文采用氧-乙炔烧蚀法模拟酚醛树脂/炭纤维烧蚀防热材料的烧蚀过程,对比不同粒子杂化的酚醛树脂/炭纤维复合材料耐烧蚀性能,测试结果如表2所示。与纯酚醛树脂/炭纤维复合材料相比,SiC、SiO2、Al2O3杂化酚醛树脂/炭纤维复合材料的烧蚀率都有较大程度的降低,这说明无机纳米粒子能提高酚醛树脂/炭纤维复合材料的耐烧蚀性能。

图3 纳米粒子杂化酚醛树脂/炭纤维复合材料磨耗性能Fig.3 Abrasive wear volume of nano-particles hybrid phenolic resin/CF com posites

表2 酚醛树脂烧蚀性能Table 2 Ablative properties of PF

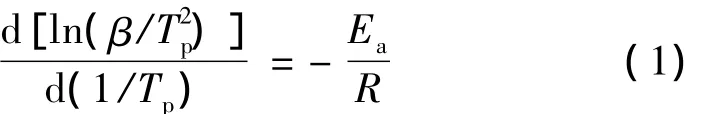

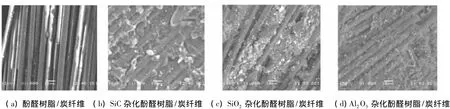

复合材料烧蚀形貌的优劣一定程度上反映了其烧蚀性能的好坏,图4为不同纳米粒子杂化酚醛树脂/炭纤维复合材料烧蚀面SEM图。由图4可见,纯酚醛树脂/炭纤维复合材料烧蚀后,酚醛树脂基本无残留,而纳米粒子杂化的酚醛树脂/炭纤维烧蚀后,纤维表面仍有部分炭化的树脂和无机粒子残留,烧蚀面较为均匀,烧蚀沟槽较浅,说明纳米粒子有助于提高酚醛树脂/炭纤维耐烧蚀性能,其原因是纳米粒子与酚醛树脂发生杂化后,使酚醛树脂的固化更充分,减少了低分子聚合物的存在,同时提高了酚醛树脂交联度,使分子链段运动受到限制,从而降低了高温时小分子物质的产生,提高了酚醛树脂的耐烧蚀性。其中SiC粒子和SiO2粒子在烧蚀过程中发生融合,粒子尺寸增大,而Al2O3粒子在烧蚀过程中尺寸基本无变化。

图4 酚醛树脂/炭纤维复合材料烧蚀形貌SEM图Fig.4 SEM m icrograph of the ablativemorphology for PF/CF com posite

3 结论

(1)采用原位杂化方法制备了纳米粒子改性酚醛树脂,经偶联剂预处理的纳米粒子与酚醛树脂发生化学连接,能均匀分散在酚醛树脂中形成“海-岛”结构。

(2)酚醛树脂的热分解过程分3个阶段,纳米粒子的加入降低了酚醛树脂第1阶段的热分解活化能,SiC、SiO2和Al2O3杂化酚醛树脂热分解活化能分别降低了19.53、14.95、23.31 kJ/mol;而第 2 阶段的热分解活化能提高,SiC、SiO2和Al2O3杂化酚醛树脂热分解活化能分别提高了 53.75、0.85、223.35 kJ/mol。

(3)酚醛树脂/炭纤维复合材料加入无机纳米粒子后的耐磨性能提高,其中Al2O3杂化酚醛树脂/炭纤维耐磨性最好,SiO2杂化酚醛树脂/炭纤维次之,SiC杂化酚醛树脂/炭纤维耐磨性提高最少。

(4)纳米粒子能提高酚醛树脂/炭纤维复合材料的耐烧蚀性能,经氧-乙炔烧蚀后杂化酚醛树脂/炭纤维纤维表面仍有部分炭化的树脂和无机粒子残留,烧蚀沟槽较浅,烧蚀面均匀。

[1] 闫联生,傅立坤,刘晓红.树脂基防热材料烧蚀性能表征的探讨[J].固体火箭技术,2003,26(2):53-56.

[2] 牛国良.烧蚀材料用改性酚醛树脂[J].固体火箭技术,1998,21(4):64-67.

[3] Alschinger M,Maniak M,Stietz F,et al.Application of metal nanoparticles in confocal laser scanning microscopy:improved resolution by optical field enhancement[J].Applied Physics B:Lasers and Optics,2003,76(7):771-774.

[4] Feng SS.Nanoparticles of biodegradable polymers for newconcept chemotherapy[J].Expert Review of Medical Devices,2004,1(1):115-125.

[5] 齐暑华,黄英.无污水排放耐高温、绝缘酚醛树脂及其制备方法[P].中国专利:200410025827.4.

[6] Nair C PR,Bindu R L,Ninan K N.Thermal characteristics of addition-cure phenolic resins[J],Polymer Degradation and Stability,2001,73(2):251-257.

[7] Costa L,Rossi M L,Camino G,et al.Structure-charring relationship in phenol-formaldehyde type resins[J].Polymer Degradation and Stability,1997,56(1):23-35.

[8] Liu Y F,Gao JG,Zhang R Z.Thermal properties and stability of boron-containing phenol-formaldehyde resin formed from paraformaldehyde[J].Polymer Degradation and Stability,2002,77(3):495-501.

[9] Hernandez-Padron G,et al.Development of hybrid materials consisting of SiO2microparticles embedded in phenolicformaldehydic resin polymer matrices[J].Materials Science and Engineering A,2003,355(1-2):338-347.

[10] Li C H,et al.Thermal degradation of environmentally friendly phenolic resin/Al2O3hybrid composite[J].Journal of Applied Polymer Science,2010,115(6):3675-3679.

[11] Kissinger H E.Reaction kinetics in differential thermal analysis[J]. Analytical Chemistry,1957,29(11):1702-1706.

[12] 俞继军,姜贵庆,等.高粘度SiO2材料烧蚀传热机理及试验验证[J].空气动力学学报,2008,26(4):462-465.

[13] Shigeyuki S.Hydrothermal corrosion of nitride and carbide of silicon[J].Materials Chemistry and Physics,2001,67(1-3):157-164.

[14] Li JF,Huang JQ,Tan SH,et al.Tribological properties of silicon carbide under water-lubricated sliding[J].Wear,1998,218(2):167-171.

[15] Jia X,Ling X M.Influence of Al2O3reinforcement on the abrasive wear characteristic of Al2O3/PA1010 composite coatings[J].Wear,2005,258(9):1342-1347.

[16] Li Y D,Ma Y Z,Xie B,et al.Dry friction and wear behavior of flame-sprayed polyamide1010/n-SiO2composite coatings[J].Wear,2007,262(9-10):1232-1238.

[17] Bahramian A R,KokabiM,Famili M H N,et al.Ablation and thermal degradation behaviour of a composite based on resol type phenolic resin:Processmodeling and experimental[J].Polymer,2006,47(10):3661-3673.