基于CAN总线的调距桨控制系统研究

2011-04-01潘宇星

潘宇星,袁 伟,齐 亮

(江苏科技大学南徐学院,江苏镇江 212000)

1 调距桨推进装置基本组成

调距桨推进装置一般包括 5个基本组成部分[1,2]:

(1)调距桨:包括可转动的桨叶、桨翼及其内部装设转动桨时的转叶机构等。

(2)传动轴:由螺旋桨轴和配油轴组成,两者用套筒联轴器相连。传动轴是中空的,内装调距杆,或者当伺服油缸位于桨翼内时,中空的传动轴作为进排油通道。

(3)调距机构:包括产生转动桨叶动力的伺服油缸、伺服活塞,分配压力油给伺服油缸的配油器,桨叶定位装置,桨叶位置反馈装置及其附属设备等。它的主要任务是调距、稳距以及对螺距进行反馈和指示。

(4)液压系统:主要由油泵、控制阀(换向阀)、油箱和管件等组成。它的作用是为伺服油缸提供符合要求的液压油。

(5)操纵系统:由操纵台、控制和指示系统组成。它的作用是按照预先确定的控制程序调节主机的转速和调距桨的螺距,从而获得所要求的工况。

2 调距桨控制系统功能

同定距桨相比,调距桨控制系统有 2个控制量,即转速n和螺距 p。因此,调距桨控制系统由 2部分组成:一是通过调速器控制柴油机转速,二是通过螺距调节系统和执行机构控制螺旋桨的螺距。螺距控制原理图如图 1所示。

图1 螺距控制原理图

2.1 控制系统功能

2.1.1 螺距控制

操纵手柄控制信号传送到控制单元,通过函数发生器(FG)求解操纵手柄位置信号与螺距指令的对应关系,经适当的指令延时后,函数发生器给出的螺距指令与螺距实际位置反馈信号在比较器进行比较,同时通过负荷控制处理的螺距校正信号也送到比较器。当螺距实际值与设定值不同时,螺距控制阀被激励动作,调整螺距实际值到设定值。操纵手柄位置信号能被主机安保系统的停车信号超越,当停车信号发出,螺距就设定到零螺距。

2.1.2 转速控制

联控状态下,控制系统根据控制手柄信号连续地对螺距及转速进行控制;分控状态下,转速由转速控制面板上的旋钮单独控制;恒转速状态下,控制手柄的转速信号传递到控制单元,通过函数发生器(FG)求解控制手柄位置及转速指令所对应的关系,经适当的指令延时后,函数发生器输出转速指令,转速指令通过电气转换送到气动调速器。

2.1.3 负荷控制

为了防止主机过载设置了负荷控制系统。系统测量桨的转速并从负荷曲线计算一个对应的最大许可燃油泵设定值FPSmax。FPSmax与实际FPS值比较,如果实际 FPS值太高,则降低螺距设定值。负荷限制设定能被来自主机安全系统的降速信号超越,此时负荷限制设定到预置输入值。当负荷控制系统有故障时,将产生负荷控制失效报警信号,来自主机安全系统的过载触点被用来自动减小螺距。

2.1.4 螺距指示

螺距指示系统是一个独立系统,用于实际螺距位置的检测。螺距指示系统将检测信号调节到±10 V的电压,然后分配到各控制台上的螺距表。

2.1.5 操作责任转换

可调桨装置设有 2个操纵点,驾驶室操纵台和机舱集中控制台。通过机舱集中控制台上“驾控/集控”转换开关可实现转换控制。

2.1.6 操纵手柄随动控制

驾驶室与集控室控制面板上在每个操纵手柄的轴上都设置了 1个手柄位置传送器和驱动电机。手柄位置传送器将当前的该手柄位置转换为电信号送入控制单元,经运算输出控制信号驱动电机,实现操纵手柄的随动控制。当驾驶室操作手柄为主控手柄时,集控室操作手柄为随动手柄,此时驾驶室操作手柄置于任一位置,随动手柄也将跟踪到主控手柄位置,反之亦然。

2.2 基于CAN总线调距桨控制系统软硬件组成

2.2.1 硬件系统

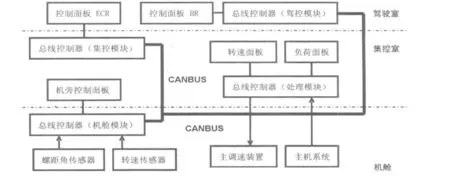

基于CAN总线的调距桨控制系统按功能分为4大模块:驾控模块、集控模块、处理模块、机舱模块。4大模块之间采用 CAN总线型拓扑结构,每个模块都具备独立运算处理的能力,将采集到的信号经过运算处理后再进行模块之间的通讯,可以减少信息传输量提高运算和响应速度。总线控制模块通过安装不同的软件,即可完成驾控模块、集控模块、处理模块和机舱模块的功能,而总线控制器的硬件是通用的。

基于CAN总线的调距桨控制系统通过CAN现场总线将分散在驾驶室和机舱的 4个控制模块连接起来,实现信息共享,其总线拓扑结构图如图 2所示。各控制模块功能描述如下:

(1)驾控模块功能:驾控模块主要完成驾驶室控制面板按键信号的采集、运行及报警信号的显示、负荷表的转换驱动、操作手柄信号的采集或手柄随动的驱动。

(2)集控模块功能:集控模块主要完成集控室控制面板按键信号的采集、运行及报警信号的显示、负荷表的转换驱动、操作手柄信号的采集或手柄随动的驱动。

(3)处理模块功能:处理模块主要完成主机负荷信号的采集、处理和油门的输出驱动。

(4)机舱模块功能:机舱模块主要完成机舱螺距信号的采集、处理和螺距的输出驱动。

图2 总线拓扑结构图

2.2.2 模块输入/输出信号

(1)驾控模块控制量

AI(4~20mADC):控制螺距手柄信号。

AO(4~20mADC):备用。

PWM:手柄随动电机。

DI:系统复位;100%功率开/关;LIC开/关(LIC:负荷增加控制程序);恒转速开/关;驾控接受;集控认可;试灯;面板电源监测。

DO:蜂鸣器;控制失效;负荷控制失效;主机过载;100%功率;LIC螺距减小;LIC接通;恒转速指示;驾驶室操作;集控室操作;主机旁操作。

(2)集控模块控制量:

AI(4~20mADC):控制手柄器信号。

AO(4~20mADC):备用。

PWM:手柄随动电机。

DI:系统复位;100%功率开/关;LIC开/关;恒转速开/关;转速分控开/关;驾/集转换开关;试灯;面板电源监测。

DO:蜂鸣器;控制失效;负荷控制失效;主机过载;100%功率;LIC螺距减小;LIC接通;恒转速;转速分控;驾驶室操作;集控室操作;主机旁操作。

(3)处理模块采集信号

AI(4~20 mADC):主机负荷信号;转速信号。

AO(4~20mADC):转速指令信号;负荷显示信号。

DI:主机过载;主机运行;零螺距;自动降螺距;紧急停车。

DO:100%功率;转速分控。

(4)机舱模块采集控制量

AI(4~20mADC):螺距反馈信号;主机负荷信号(隔离);螺距指示信号(隔离)。

DI:液压泵油压低;主油箱油温高;主油箱油位低;滤器阻塞;桨毂油压低;泄油箱油位高;机旁遥控转换开关;试灯;面板电源监视;零螺距信号;主泵P1电机过载;主泵P2电机过载;保压泵电机过载;泄油泵电机过载。

DO:正车电磁阀;倒车电磁阀;正车加速阀;倒车加速阀;主机旁操作;遥控操作;集控室操作;驾驶室操作。

2.2.3 软件系统

主推遥控系统的软件由处理模块软件、驾控模块软件、集控模块软件、机舱模块软件以及手持模块软件组成。各软件之间通过CAN协议互相通讯,传送命令、状态以及数据信息。

(1)处理模块软件

执行主机转速控制、主机报警信号采集与传送。

(2)驾控模块软件

完成控制命令判断、传送,手柄数据的变换传送或手柄随动操作,对收到的运行状态以及报警状态进行显示。

(3)集控模块软件

完成操作权限切换,控制命令判断、传送,手柄数据的变换传送或手柄随动操作,对收到的运行状态以及报警状态进行显示。

(4)机舱模块软件

执行控制命令,采集运行状态、报警状态和运行数据参与负荷及螺距控制,并传送到其他模块和安保系统,采集运行数据参与负荷和螺距控制。

(5)手持模块软件

完成调试命令的选择、显示和传送,以达到调试各模块的目的。

3 遥控系统算法

3.1 手柄基本控制算法

图3 控制偏差划分区域图

在连动区时,偏差较大,为尽快减小偏差应输出较大控制量,即同时开通正车阀(或倒车阀)与正车加速阀(或倒车加速阀)。在微调区时,偏差较小,为了防止出现过冲现象,应输出较小控制量,即开通正车阀(或倒车阀),同时关闭正车加速阀(或倒车加速阀)。在保持区时,考虑到系统存在死区并且偏差已达到控制精度要求,此时输出控制量为 0,即关断所有阀。

手柄跟踪随动控制和螺距角闭环控制都是以偏差大小为基准进行的。当偏差大时,进行正向或反向驱动;当偏差为 0或偏差在保持区内时,则停止驱动。

3.2 转速控制算法

当控制手柄操纵时,对于不同的控制手柄位置,由芯片生成一个对应的最佳转速。手柄位置与最佳转速的对应关系由设定的转速曲线确定。此转速曲线对于不同的船舶有不同的要求。与螺距曲线类同,通常按船—机—桨的最佳匹配要求给定。本系统在单片机软件中,设计一个转速函数发生器,通过多段折线逼近给定的转速曲线。对应不同的手柄位置给出的转速控制量与转速曲线要求的转速基本吻合。

主机恒速:主机处于恒定转速运行,该恒定转速按用户要求预置,并可在额定转速的 60%~100%内调节。

转速分控:当转速分控方式下,转速与螺距具有分别控制功能。主机转速由设置在集控室的转速控制面板控制。在转速控制板上设置手动调节电位器,改变旋钮位置,对应的模拟量经数据处理后输出到电气转换器,用以获得对应的转速。

转速限定与停机:主机运行时,由于某种原因引起主机减速时,系统自动转换到转速限定环节。在控制手柄控制转速时,一旦系统检测到来自主机保护系统的减速信号时,转速控制立即由控制手柄切换到由软件设定的转速限定值。

当系统接到停机指令时,系统将转速控制由原来的控制手柄或恒转速切换到停机转速模式,使主机转速降为怠速。

3.3 负荷控制

主机在某螺距下运行时,对于每一转速,有一个与其对应的最大负荷限定值(即主机油门限制量)。船舶航行时由于各种外界条件的影响和变化,有可能使运行在某一转速的主机负荷超出负荷范围,这时只有通过调整螺距角,使当前工况下的主机负荷和转速,维持其原来设定的负荷和转速。

与螺距曲线、转速曲线类同,负荷曲线首先由船—机—桨的最佳匹配给出,确定后的负荷曲线以软件形式储存于负荷曲线函数发生器中。

主机转速由感应式转速传感器转换为电信号送入处理模块,经计算得出对应的最大允许油门限制量。此限制量可以用负荷限制电位器加以变更。负荷限制电位器配置在集控室内的负荷控制面板上,通过旋钮可在 50%~110%范围内调节。此整定值送入模块后与油门限制量进行乘运算,其乘积与当前实际负荷的油门量比较后给出螺距修正信号,使得在各种工况下,螺距、转速和负荷相互匹配,保证系统处于良好的运行状态。

[1] 张志华.船舶动力装置概论[M].黑龙江:哈尔滨工程大学出版社,2002.

[2] 高键,李众,石建华,等.可调螺距螺旋桨模糊控制系统[J].船舶工程,2000,(1):32-35.