优化扬克烘缸涂覆方案以节约能耗

2011-01-08王亮

优化扬克烘缸涂覆方案以节约能耗

选择扬克烘缸合适的涂层和采用针对性技术是在不影响卫生纸产量和质量条件下实现纸机干部节能降耗的关键。

1 扬克烘缸涂覆机理

扬克烘缸的作用机理是将纸张贴附在缸面,增加缸面和纸幅间的结合力,快速干燥纸幅,使纸幅获得预想的物理性能;然后,纸幅被输送到皱纸刀工序。在压辊处,纸幅接触到扬克烘缸表面。涂层与纸幅紧密贴合,压辊通过压力和真空将水分带走,纸幅脱离扬克烘缸表面进入到胶粘剂中。另外,附着力一定要大于真空作用力。

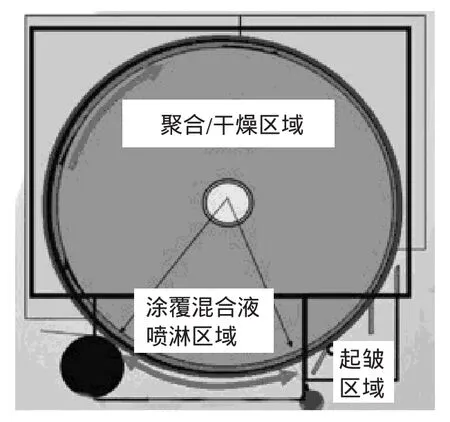

图1显示了涂覆混合液喷淋区域、聚合/干燥区域以及扬克烘缸起皱区域。

图1 纸幅起皱的3区域

首先,在涂覆混合液喷淋区域,将水、胶粘剂、剥离剂/改性剂、增量剂以及成膜剂所组成的涂覆混合液喷淋到扬克烘缸表面。当上述混合液与扬克烘缸接触后,其停留时间、温度、喷淋水量、胶粘剂用量和胶粘剂性能等一系列因素都会对涂层最大黏附点产生影响。

图2示意了纸幅与涂层黏合时间点的比较。

如图2所示,纸幅与涂层到达最大黏附点的时间是很关键的。合适的黏附点可以节约能量,否则会造成能耗增加。最大黏附点应该在压辊线压区域。该区域里纸幅刚刚开始接触涂层。黏附点靠前的话,涂层在纸幅上黏附性较差;黏附点靠后的话,涂层黏附在纸幅上的同时还会黏附到毛毯上,也会导致黏附效率的下降。与扬克烘缸接触后的纸幅未必具有较好的黏附性能。有研究表明,卫生纸在压辊处涂覆对后续的起皱是有益的。

图2 纸幅与涂层黏合时间点的比较

纸幅在扬克烘缸(涂层)的贴附对干燥能耗是很重要的。与一般的贴附情况比较起来,纸幅的充分贴附可以增加纸幅与涂层之间的接触面积。图3呈现了不同的贴附效果。

图3 纸幅与扬克烘缸(涂层)的贴附效果比较

纸幅的充分贴附提高了热传递效率,更多的热量从扬克烘缸传递到纸幅,同时也降低了能耗。事实上,纸幅充分贴附所带来的好处之一就是可以降低热量消耗。

增加压辊压区的线压力有助于改善纸幅的浸涂性,但也会降低纸幅的松厚度和柔软性。增加压辊压力不是提高纸幅浸涂性能的最佳途径,而仅是一种较差选择。

纸幅与扬克烘缸(涂层)充分贴附的其他益处是可以改善纸幅的微起皱效果,增加起皱数量,提高伸长率。随着纸幅伸长率的增加以及起皱情况的改善,扬克烘缸转速得到增加,纸幅柔软性也得到提高。扬克烘缸涂层厚度也会影响到能量消耗。大多数涂层的传热性能较差,因此,较厚的涂层需要更多的能量来达到预想的水分含量。

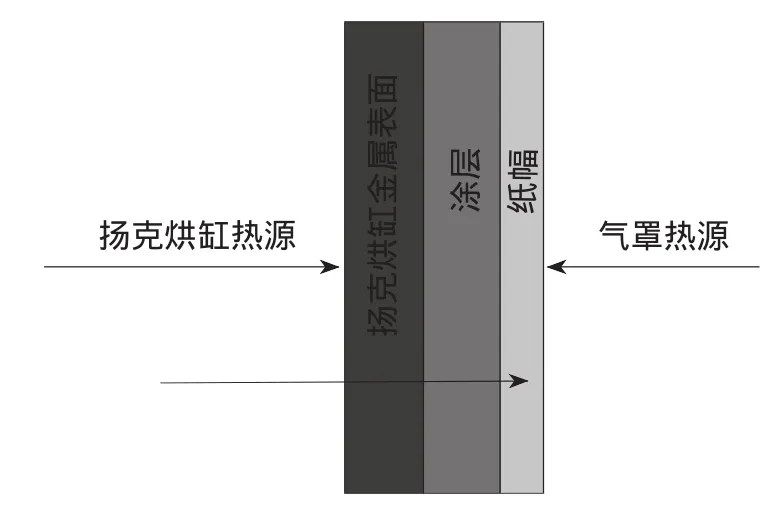

扬克烘缸和气罩对纸幅的涂覆有着相反的影响。扬克烘缸倾向于更快地固化涂层,因此需要进行调节以保证纸幅与涂布液在压辊处开始贴附。气罩则会减少传递到涂层上的热量而使得涂层的固化变慢。

不同厂家的加热气罩和加热烘缸之间所需能量成本的关联性是不一样的。如果想节约资本,则应全面掌握相关设备的干燥成本并以最低的总能耗成本进行系统调节。

图4为热源对纸幅及涂层的作用方式。

图4 热源对纸幅及涂层的作用方式

每台卫生纸机都有一个从涂料喷淋到压辊压区的特定距离,但是不同纸机中该距离的具体数值是不同的,变化范围从0.3 m到3 m不等。该距离和纸机运行速度决定了停留时间。停留时间是指涂布喷淋液停留在压辊线压区的那段有效接触时间,通常以毫秒来计算。停留时间大都在35 ms到70 ms之间,一般不超过20 ms到120 ms这个范围。当纸机运行速度变化时,停留时间也随之变化。除了停留时间外,其他影响涂层固化的因素有:(1)剥离剂的用量;(2)涂覆时喷淋水用量(压力、喷嘴大小和覆盖面积);(3)涂覆液温度(温度过高则会带来一些严重的问题);(4)涂覆液的pH(只针对交联涂覆液而言;高pH会改善设备运行效率,反之则会延缓;浆料的pH也会产生一定影响);(5)刮刀起皱后和涂覆液喷淋前的扬克烘缸的表面温度;涂覆液所用化学品的类型。

上述控制参数的变化会产生或好或坏的影响。在起皱调节阶段,应考虑所有的影响因素。如,增加剥离剂的用量会减少固化时间,但却降低了涂层结合力,并且会在扬克烘缸上发生脱缸现象。另外,一些油性剥离剂会降低纸幅吸收性能。剥离剂是涂覆率的一个复杂的控制因素,这主要针对于中等能量需求的情况,现在主要探讨较大能量需求时的一些影响因素。

涂覆时,水是很重要的一个控制参数。通常来讲,应尽可能少使用水。但是,水是涂层固化控制的一个重要参数。水对于纸幅在扬克烘缸上的传送以及后续起皱的影响较小,除非必须要蒸发掉。涂覆喷淋液通常会占到4%~11%的干燥能量消耗,但是在加入较多的水后,却经常会消耗20%~30%的干燥能量。假定7%的干燥能量消耗是正常的,而实际的干燥能量消耗是20%,那么多余的水要消耗掉13%的干燥能量。如果计算一下这13%的能量消耗所带来的纸机运行成本增加的话,这个数字将是惊人的。举个例子。一台日产量为90 t的卫生纸机,在经过压榨辊后,纸张干度为40%,经过扬克烘缸后需要达到5%的干度,那么每分钟将会有59.375 kg的纤维需要干燥,而蒸发的水量却达到了89.1 kg。

上述情况中,为达到5%的纸幅干度,每分钟必须蒸发掉85.9 kg的水。假设喷淋水的流量是7 kg/min,那么其将消耗7.5%的能量。如果喷淋水的流量加倍,则其能量消耗将上升至14%。计算一下每天增加1%的能耗成本,就会发现,采用增加1%的水的方式去控制涂层固化的影响是多么大了。

质量未达到要求的涂层需要用水进行处理。使用大量的水经常是别无它法的选择。工厂里的相关操作人员也在寻找一个涂覆“最佳点”。过去常常通过增加水用量的方法来调整停留时间和廉价的快速固化涂层。与涂覆的成本节省相比,较低的胶粘剂用量会产生更多的干燥能耗。

减少和增加停留时间对纸机来说都是挑战。与增加停留时间相比,减少停留时间会对纸机运行带来更大的影响。对于传统的涂层固化过程,停留时间和热传递都是很短暂的。靴式压榨适用于提高停留时间并且可完成对多余水的控制。

对含有大量细小纤维、填料、灰分以及树脂的纸幅进行表面硬化能够增加能耗。表面硬化是指纸幅外面(气罩侧)的快速干燥。纸幅的表面硬化使得毛细管封闭。水分通过毛细管作用从纸幅内部转移到表面,然后进行蒸发。毛细管的封闭使得水分蒸发所需能量增加。气罩和湿度控制能有效防止这种表面硬化现象。

2 涂覆用化学品

扬克烘缸涂覆是卫生纸生产领域技术飞速发展的一个重要方面。半个世纪以前,胶粘剂和剥离剂,如动物胶、淀粉以及随后的湿强树脂等都得到了广泛使用。不过那时,上述各种助剂的应用机理并未明确掌握。现在,工程级多元黏合剂、剥离剂和增量剂已经取得了很好的应用效果。不同的停留时间、扬克烘缸和气罩温度、聚合时间和纸种等级等影响因素需要应用这些化学品来满足既定要求。在过去的50年里,可以达到控制纸幅热量需求、再湿性能和重塑性能、改进干、湿薄膜成形性能和卷曲柔软性以及高温耐受性的合成多元化学品应运而生。这些变化需要涂覆设计满足特殊产品以及纸机能耗优化的要求。

对于停留时间大于30 ms的纸机来说,采用传统交联胶粘剂的扬克烘缸,纸幅的涂覆切入点不在压辊线压区,因此影响了纸幅的物理性能。超低热需求再湿性胶粘剂的开发与使用大大改善了这种状况。

一家硫酸盐浆生产厂拥有1台扬克烘缸直径为6.4 m的纸机,所用的热源为较为廉价的锅炉蒸气。其节省能量的方式是使扬克烘缸干燥能力最大化。但是,过高的干燥温度会使涂层在刮刀处过度硬化。因此,扬克烘缸每隔一定时间都需要进行清理维护。鉴于该情况,一种耐超高温的黏合剂得到了应用。使用该黏合剂可使纸机扬克烘缸温度达到120~125℃,同时也达到了降低能耗的目的。

靴式压榨的应用对涂覆提出了更高的要求,涂覆喷淋液不能处于毛毯和真空辊的上方,如,一台纸机从涂料喷淋到压辊压区的距离是3 m,在使用靴式压榨之前,扬克烘缸处是低热量需求的涂层;在使用靴式压榨之后,则需要更多的喷淋水去控制涂层的固化,尽管如此,起皱效果还是不太理想。高效黏合剂对纸机停留时间的要求较长,通过提高扬克烘缸温度,解决了该问题。

最后,以一个高级起皱卫生纸生产厂家的具体例子进行说明。该厂家涂层配方由传统的聚酰胺/环氧氯丙烷基黏合剂、聚乙烯醇增量剂以及剥离剂组成。涂覆目的是增加卫生纸柔软度。该纸机干燥能力有限,因此该厂希望能够提高纸机干燥效率和运行性能。为达到上述目的,针对该厂纸机的具体条件设计了巴克曼双元黏合剂涂覆方案,意在尽量不影响涂层厚度的前提下改善纸幅与涂层的贴附性。

经过试验,纸幅的柔软度和起皱效果得到了改善,纸机车速得到了提高,日产量也增加了。由于热传递的改善以及涂层与纸幅贴附性的改善,纸机干燥能耗降低,纸张柔软度和延展性也随着涂层与纸幅贴附性和微起皱的改善而得到提高。

3 结论

理论和实践证明,可以通过优化扬克烘缸涂覆方案的设计来节约能耗。扬克烘缸涂覆方案的针对性应用和控制以及新型化学品的使用是节约纸机干燥能耗的重要方法。

使用巴克曼双元黏合剂涂覆方案提高了产品柔软度、干燥效率,增加了产量,降低了能耗(降低了蒸气和天然气的消耗),从而提高了经济效益。

(王亮 编译)