拱桥吊杆损伤退化机理及寿命评估研究进展

2010-09-25赵洪平李元兵

赵洪平,李元兵

(1.常州市市政工程管理处,江苏常州213002;2.同济大学桥梁工程系,上海 200092)

0 前言

吊杆是拱桥的主要传力构件,其安全性、耐久性关系结构的安全与正常使用。由于制造、运输或施工过程中护套的损伤,使用环境下护套老化或镀锌钢丝腐蚀,在腐蚀和应力作用下钢丝的应力腐蚀或腐蚀疲劳而开裂、断丝等问题,使得相当一部分拱桥的吊杆在建成后一段时间内便出现严重损伤,不得不提前维修或更换,甚至导致桥面倒塌、断裂或损毁。如2001年11月7日,四川宜宾南门大桥发生短吊杆断裂及局部桥面倒塌事故;从现场调查结果得知,该桥边吊杆内钢绞线锈蚀情况非常严重,最大断丝面积占全截面2/3以上,次边吊杆内钢绞线也有相当程度的锈蚀。在目前发现的拱桥病害中,吊杆病害占绝大部分。这些病害导致吊杆力学性能退化,耐久性降低,使用寿命严重减少。既有拱桥健康状况调查表明,大部分桥梁的吊杆均处于或接近损伤退化状态。拱桥设计年限一般为100 a,而吊杆实际使用寿命大致在3~20 a;近年随着成品索的使用,吊杆寿命虽有一定程度提高,但在拱桥运营阶段,仍需进行多次更换吊杆。因此,了解吊杆结构行为,研究吊杆损伤退化机理及主要影响因素,对吊杆承载力及剩余使用寿命进行评估和预测,为吊杆设计准则、失效判据及适用规范的最终制定提供科学依据,成为当前拱桥吊杆问题研究的关键。

本文结合文献分别对吊杆病害、吊杆荷载行为、吊杆损伤退化机理及损伤演化模型、吊杆承载力及剩余寿命评估等方面的研究进行了概括和总结,并在此基础上提出了新的技术路线。

1 吊杆病害

由于受制造、运输、安装、施工、腐蚀、疲劳、火灾等诸多因素的影响,吊杆各部分在外观、材料、力学性能等方面发生改变,使吊杆逐渐丧失使用功能乃至破坏。根据吊杆体系的病害调查,可将吊杆病害分成三类:吊杆护套病害、吊杆锚头病害、吊杆内钢丝病害。根据实桥检测及研究成果,护套破损、钢丝锈蚀和开裂是吊杆损伤退化的主要影响因素,其他病害对吊杆的影响均可忽略。

1.1 吊杆护套病害

通过对部分桥梁吊杆的病害调查,发现绝大部分桥梁PE护套均出现横向或纵向开裂,最短的不到1 a,最长的不到10 a;具体表现形式包括龟裂、划痕、刮痕、纵向裂缝和横向裂缝等。在各类护套病害中,纵向开裂所占比例最大。

吊杆护套破损的原因可归结为:(1)索体结构受力不合理,HDPE护套始终处于较高应力状态,导致其耐环境应力开裂性能下降,提前开裂;(2)HDPE材料的耐环境应力开裂性能指标不足或与填充材料的热膨胀系数差异使护套开裂;(3)光、氧、热、生物、雨水冲淋以及有害气体的腐蚀,导致护套提前开裂;(4)护套在制造、搬运、安装过程中受初始损伤而开裂,或卷盘直径太小导致应力开裂,在运营阶段遭遇意外事故或被吊杆阻尼器的限位块割伤而导致护套开裂;(5)护套补好后由于HDPE冷却收缩,在修补处产生附加拉应力而导致护套再次破损;(6)在对拉索进行病害检查时,检测小车与护套摩擦挤压,导致护套损伤。

1.2 吊杆锚头病害

锚头的病害主要包括锈蚀、开裂、变形、渗水。锚头锈蚀通常出现在锚杯外螺纹等易积水积尘的部位。锚头开裂工程实例较少,仅在Maracaibo桥检测时报道过。锚头变形主要发生在拉索出厂前的超张拉检验过程中,典型现象是锚板回缩。锚头渗水源于桥面或索面雨水、预埋管内冷凝水以及护套内灌浆积水等,渗水原因包括吊杆外护套断裂或开裂、梁体导管与索体间存在间隙或密封防护失效、索体与下锚头连接处开裂等。

1.3 吊杆内钢丝病害

吊杆内钢丝病害主要包括锈蚀、开裂、松弛及断裂。钢丝锈蚀在吊杆病害调查中占绝大部分,防护措施失效导致钢丝与腐蚀性介质接触并发生电化学反应是钢丝锈蚀的主要原因,进入索体内部的雨水、潮湿空气,甚至微生物均可能导致钢丝锈蚀。钢丝开裂在检测时较少被发现,主要由于钢丝锈蚀后截面积减少或几何形状改变导致其局部应力集中,使钢丝力学性能下降而开裂。钢丝松弛主要由于吊杆内钢丝束发生偏移等引起,能使吊杆内各钢丝受力极不均匀,导致钢丝加速失效。钢丝断裂在主缆、斜拉索、吊杆检测中较普遍,断丝形态可概括为四种:(1)A型断丝,初始时裂纹垂直于钢丝,当裂纹扩展至钢丝截面50%时突然倾斜45°,形成贯穿裂纹[2];(2)B型断丝,初始时裂纹垂直钢丝,当裂纹扩展至钢丝截面50%时突然断裂,断口呈锯齿状[2];(3)C型断丝,初始时裂纹垂直钢丝,当裂纹扩展至钢丝截面50%时,裂纹沿钢丝方向扩展,至一定程度后,扩展方向恢复至初始扩展方向,钢丝快速断裂[3];(4)D型断丝,断丝处呈尖锥状,断丝附近未发现裂纹[4]。根据钢丝断口分析,D型断丝主要是锈蚀单独作用的结果,A、B型断丝主要是腐蚀疲劳作用的结果,而C型断丝则是应力腐蚀和腐蚀疲劳综合作用的结果。各失效钢丝断口形态如图1所示。

吊杆病害中,护套破损虽不降低吊杆承载力,但可直接导致镀锌层及钢丝的锈蚀,决定着索体镀锌钢丝的锈蚀起始时间。钢丝锈蚀是钢丝腐蚀疲劳或应力腐蚀开裂的起点,且需通过深度检测予以确认,是吊杆损伤退化的决定性因素。其他病害对吊杆损伤退化的影响较小,可忽略。

2 吊杆荷载行为

大跨拱桥受恒载、活载、混凝土收缩与徐变、温度变化、振动和施工误差等因素的影响,拱肋和桥面的纵向变形必定会产生一定差异,从而使吊杆产生弯曲和剪切变形。长吊杆由于刚度较小适应变形能力较强,故一般不会产生较大应力,但短吊杆由于刚度较大,适应结构变形能力较差,往往受力较为不利。尤其最短吊杆,内部钢丝或钢绞线受力复杂且不利,易使保护层断裂,降低吊杆的抗腐蚀性能和疲劳强度。实桥调查及研究结果表明,目前对吊杆损伤破坏影响最大的是温度、活载作用下的桥面竖向和纵向动力响应。施工安装误差、混凝土收缩与徐变及桥面自由振动,虽然使吊杆上下端产生纵向相对变位,但相对而言较小,导致的吊杆内力不均匀分布现象不太显著。

温度效应包括结构整体升降温和吊杆截面局部温差影响。整体升降温使吊杆下端产生较大的纵向相对变形,而局部温差则使吊杆产生温度应力,导致吊杆应力分布明显不均。活载作用下的桥面竖向及纵向动力响应使吊杆轴力产生周期性变化,下端产生周期性的纵向相对变形,使其应力分布严重不均,疲劳问题突出。因此,吊杆破坏机理主要考虑恒载、活载静动力效应及温度作用下退化钢丝的损伤演化过程。

3 吊杆损伤退化机理及损伤演化模型

3.1 护套损伤退化机理

根据1.1节护套病害类型,可将护套损伤退化机理分为三类:(1)制造缺陷、划痕、刮痕,使护套因承载力不足而破损;(2)环境作用使护套老化和龟裂,包括环境老化破坏或环境应力龟裂、应力老化和龟裂、溶剂老化和龟裂等;(3)应力开裂。

老化是指HDPE在加工、储运和使用过程中,由于受到光、氧、水、温度、湿度、化学介质、微生物等综合作用,造成聚合物的降解或交联,使其化学组成和结构发生一系列变化,外观变黄、变脆、变硬、变粘等现象。按成因可分为光老化、氧化老化、析出老化、生物老化、膨胀等几类。吊杆护套老化主要属于光氧老化,为改善护套抗光老化性能,可在HDPE中添加2.6%左右的碳黑,降低护套老化速度。

环境应力开裂是指材料在环境和应力协同作用下发生的开裂。根据环境因素的不同可概括为溶剂裂纹、非溶剂引起的环境应力开裂、热应力开裂、氧化应力开裂等,主要受应力、温度、分子量及其分布、支化情况、结晶情况等因素影响。避免护套应力开裂的方法是限制其应变。文献[5]认为HDPE的最大应变应限制在6%以内,文献[6]则规定卷盘内径应达到20倍吊杆直径。

3.2 钢丝锈蚀

在腐蚀性介质中,钢丝及其镀层与腐蚀介质发生氧化还原反应,并与大气或电解质溶液中的其它物质结合生成金属氧化物、硫化物、卤化物、氢氧化物等锈蚀产物,改变钢丝的表面形状和力学性能,这种现象被称为钢丝的锈蚀。钢丝锈蚀本质上是以镀锌层或钢丝为阳极的腐蚀原电池反应,即:在腐蚀初期,仅镀锌层出现锈蚀,锈蚀产物主要为ZnO或Zn(OH)2;当钢丝表面局部镀锌耗尽后,露出的钢丝与腐蚀介质接触发生锈蚀,在表面形成氧化物或羟基氧化物薄膜;随后,在近中性水溶液环境下,这层薄膜变成绿色沉淀,并最终转化成铁氧化物和氢氧化物的棕色易碎层。

3.2.1 镀锌钢丝的锈蚀速度、锈蚀类型及锈蚀等级

镀锌钢丝的锈蚀速度与其所处环境密切相关,同一材料在不同地区的腐蚀速度差异较大,对于确定的地区,钢丝或镀锌层锈蚀的经验公式如下[7]:

式中:D为腐蚀深度(mm);A为第一年的腐蚀深度(mm/a);t为腐蚀持续时间(a);n为常数。热浸锌和钢丝的腐蚀参数[7]参见表1。

表1 国内各大气腐蚀站热浸锌及碳钢腐蚀参数[7]

吊杆钢丝在腐蚀性介质中可能出现四种锈蚀:均匀锈蚀、点蚀、应力腐蚀以及腐蚀疲劳。均匀腐蚀指腐蚀反应在全部或大部分面积上均匀进行,使金属截面积减少,钢丝表面镀锌层的锈蚀便属于均匀锈蚀。点(孔)蚀是指局限在钢丝个别点或微小区域内的腐蚀。在镀锌钝化膜覆盖的钢丝表面,由于活化阴离子在缺陷处局部富集,促使了阳极反应的发展,而氧化剂的存在又促进了阴极反应,由此产生点蚀。应力腐蚀裂纹往往源于点蚀坑底应力集中处。应力腐蚀是指钢丝在特定腐蚀介质和静应力共同作用下产生滞后开裂或断裂的腐蚀现象。发生应力腐蚀必须同时具备三个条件:(1)敏感的金属材料;(2)足够大的拉伸应力;(3)特定的腐蚀介质。腐蚀疲劳是指钢丝在循环应力和腐蚀环境协同、交互作用下因开裂或脆性断裂而提前失效的现象。与应力腐蚀不同,金属在所有腐蚀介质中都可能发生腐蚀疲劳。腐蚀疲劳的裂纹短、粗而多、只有主干,而应力腐蚀的裂纹较少,在主裂纹扩展的同时,还有若干分支。钢丝应力腐蚀的应力强度因子幅、门槛值较腐蚀疲劳的高约20倍。

Hopwood和Haven[8]最早提出了钢丝锈蚀分级的概念,他们将镀锌钢丝按锈蚀程度划分为4个等级,随后,R.M.Salas等人以及美国堪萨斯州Roebling[9]桥也相继提出了钢丝锈蚀分级标准。文献在总结上述分级标准的基础上,根据实桥钢丝的锈蚀检测结果,提出了如下锈蚀等级(见表2所列)。

表2 文献钢丝锈蚀等级表锈蚀等级表

3.2.3 吊杆锈蚀影响因素及锈蚀分布模拟

钢丝锈蚀的影响因素包括温度零度以上RH>80%的润湿时数、相对湿度、雨水PH值、温度、年日照时数、年凝露日、降尘、污染物等。对镀锌钢丝,表面润湿时间越长、相对湿度越大、日照时间越多、温度越高、腐蚀速度越快。降雨在金属腐蚀初期减缓腐蚀速度,在腐蚀后期加速腐蚀速度。降尘或污染物加速钢丝的腐蚀。镀锌钢丝的临界相对湿度为钢丝65%、锌70%。

文献[4]通过对拉索锈蚀检测结果研究后得出:拉索护套破损处钢丝锈蚀程度最高,钢丝锈蚀比率沿拉索径向和周向以指数形式递减,表达式如下:

式中:Ri为钢丝锈蚀比率;a为常数,0<a<1;i为钢丝所在层的编号。

由于实桥检测数据的局限,使得上述拉索锈蚀分布模型参数离散性较大,尚不能应用推广。可通过更大范围的调研和统计分析,制定国内不同大气区域的吊杆或拉索锈蚀分布云图。

3.3 钢丝应力腐蚀和腐蚀疲劳机理

3.3.1 钢丝应力腐蚀机理

钢丝应力腐蚀机理主要包括氢致开裂和阳极溶解。如果阳极金属溶解所对应的阴极过程是析氢反应,而且原子氢能扩散进入钢丝并控制裂纹的形核与扩展,则称这类应力腐蚀为氢致开裂,不属于氢致开裂的应力腐蚀则称为阳极溶解。研究表明,吊杆钢丝的应力腐蚀机理主要是氢致开裂。

J.Toribio[10]利用预裂纹钢丝试件对两种应力腐蚀机制进行了对比试验,结果表明:(1)氢致开裂机制下的KSCC始终低于阳极溶解机制下的KSCC。(2)在氢致开裂作用下,冷拉钢丝的裂纹存在分叉现象,裂纹扩展方向在应力腐蚀开始阶段就发生改变;而在阳极溶解作用下,裂纹未出现分叉现象,裂纹在扩展至一定程度后才偏向钢丝长度方向。(3)钢丝沿长度方向的断裂韧性更低,氢扩散系数更高;随冷拉次数的增加,钢丝裂纹会沿冷拉方向发展,最终与钢丝长度方向一致。

C.Alonso、J.Fullea和C.Andrade[11]通过模拟实桥环境下钢丝的应力腐蚀试验后认为:钢丝在应力腐蚀作用下的寿命非常小,最快仅需37 h,与吊杆的设计寿命相比,可忽略不计。

3.3.2 钢丝腐蚀疲劳机理

钢丝腐蚀疲劳机理主要有4种:(1)点蚀加速裂纹形成理论;(2)形变活化腐蚀理论;(3)保护膜破裂理论;(4)吸附理论。腐蚀疲劳过程包含两种基本的损伤型式:循环应力引起的微区金属反复滑移以及腐蚀介质与金属通过电化学反应引起的腐蚀损伤,二者之间相互作用,相互促进。钢丝腐蚀疲劳寿命包括裂纹起始寿命、短裂纹扩展寿命、长裂纹扩展寿命。裂纹起始寿命仅占腐蚀疲劳总寿命的10%,裂纹扩展寿命则占90%。腐蚀疲劳裂纹起始寿命用局部应变法估算,裂纹扩展寿命采用断裂力学方法估算,一般以裂纹长度达0.25 mm作为两段寿命的分界点。

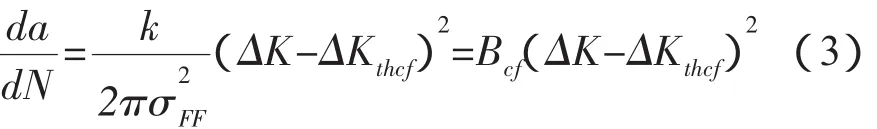

钢丝腐蚀疲劳裂纹扩展速率(CFCP)符合Paris准则,在双对数坐标系下,其斜率与大气环境下的基本相同。为计算CFCP,Lal和Weiss提出了静态断裂模型[12],即假定每循环中裂纹扩展量等于裂尖正应力超过材料临界断裂应力σFF的距离。根据这一模型,文献[12]提出了腐蚀疲劳裂纹扩展的腐蚀-钝化-断裂模型(如图2所示),公式如下:

式中:k为特定腐蚀环境常数;ΔK为钢丝的应力强度因子幅;ΔKthcf为钢丝的腐蚀疲劳门槛值;Bcf为腐蚀疲劳裂纹扩展系数,根据文献[14]数据拟合结果,钢丝Bcf可取为7.34·10-11MPa-2。

3.4 钢丝损伤演化过程

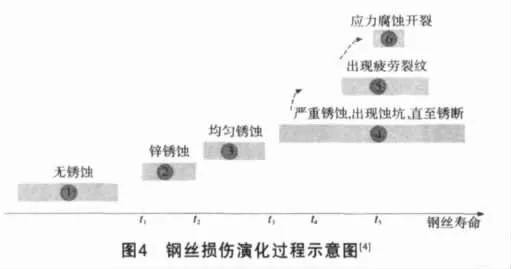

根据钢丝力学性能及断丝成因分析,可将钢丝损伤演化过程划分为6个阶段:钢丝完好阶段、镀锌层锈蚀阶段、钢丝均匀锈蚀阶段、钢丝孔蚀阶段、钢丝腐蚀疲劳阶段、钢丝应力腐蚀阶段。在钢丝的前3个损伤演化阶段,钢丝表面无蚀坑,其承载力仅与截面积有关;在后3个阶段,钢丝表面的蚀坑或裂纹改变了钢丝的几何形状及表面粗糙度,导致局部应力集中,使钢丝截面积和力学性能降低。钢丝裂纹扩展规律及损伤演化过程可分别用图3~4表示。

由图3可知:当钢丝蚀坑底应力强度因子低于Kthcf时,钢丝处于裂纹萌生阶段,仅受腐蚀作用,钢丝处于前4个损伤演化阶段;当裂尖应力强度因子介于Kthcf和KSCC之间,钢丝蚀坑底部裂纹形核并开始扩展,钢丝退化受腐蚀疲劳作用控制,钢丝处于腐蚀疲劳阶段;当裂尖应力强度因子介于KSCC和KrKIC之间时,钢丝裂纹扩展速度受应力腐蚀作用控制,钢丝处于应力腐蚀阶段,此时钢丝仍受腐蚀疲劳作用;当KI>KrKIC时,钢丝断裂,退出工作。

基于以上分析结论,文献提出了图5所示的钢丝损伤演化模型。模型由参数a和d构成。其中,a为等效裂纹深度,用于模拟孔蚀和裂纹对钢丝力学性能的影响;d为等效钢丝直径,模拟截面损失对钢丝力学性能的影响。图5阴影部分为钢丝净截面积An。当a、d已知时,钢丝的力学性能可通过弹塑性断裂力学方法确定,即根据PD 6493 lever3失效评定图计算钢丝的极限承载力,钢丝失效断裂的判别式[15]如下:

式中:KΙb为钢丝达到I型断裂时的应力强度因子;KΙC为钢丝裂纹尖端临界应力强度因子;σu为钢丝失效应力;εu为钢丝失效应变;E为钢丝弹性模量。

4 吊杆承载力及剩余寿命评估

吊杆承载力计算时钢丝模型主要包括[16]:(1)延性钢丝模型,假定所有钢丝都是延性的。每根钢丝均产生弹性和塑性变形,且伸长量一致;吊杆力由所有钢丝共同承担,直到索作为整体而断裂。(2)脆性钢丝模型,所有钢丝的极限应变不同,抗拉强度也不同,钢丝强度由最弱截面控制。当钢丝的应变达到极限应变后便突然断裂;断裂后其力按断丝前比例或均匀分担给剩余钢丝,直至下一根钢丝断裂,如此往复,直到索力达到极限值。吊杆力等于所有钢丝力之和。(3)脆性-延性钢丝模型,假定钢丝在较低应力水平下失效,吊杆索力计算时不考虑开裂和断裂钢丝强度,剩余钢丝按延性钢丝模型计算承载力。(4)简化模型,它是脆性-延性钢丝模型的变化形式,吊杆索力计算时不考虑开裂和断裂钢丝强度,剩余钢丝按脆性钢丝模型计算承载力。上述几种模型中,脆性钢丝模型以最弱钢丝截面进行强度控制,钢丝单元最小承载力根据极值Ⅲ型分布或蒙特卡罗法模拟,比较接近实际,且是偏安全的,建议采用。

综上所述,吊杆承载力和剩余使用寿命评估可分三个阶段:首先根据吊杆钢丝的检测结果模拟吊杆锈蚀分布,其次根据钢丝的锈蚀等级确定钢丝的承载力,最后将吊杆简化成串并联系统,根据钢丝承载力计算吊杆的承载力和剩余使用寿命。因此,拱桥吊杆承载力与剩余使用寿命评估系统可以从图6的模式来发展。

5 研究趋势及技术路线

目前,吊杆损伤退化机理、剩余寿命预测及荷载行为等方面的研究刚起步,无法准确回答和解决吊杆实桥检测、监测、诊断和评估等方面碰到的诸多实际问题,具体表现在以下几个方面:(1)温度、活载、桥面振动等因素对吊杆尤其短吊杆荷载行为的影响不明确。(2)各种静动力荷载作用下吊杆应力分布规律不清楚。(3)吊杆锈蚀分布状况不清楚,考虑钢丝锈蚀及应力不均匀分布后,吊杆断丝演化过程以及应力重分布规律不清楚。(4)吊杆损伤破坏机理不明确,不清楚是锈蚀还是疲劳决定吊杆剩余使用寿命。(5)吊杆实桥检测数据不充分,失效判据的界定不明确。(6)吊杆损伤演化模型有待研究和深化。(7)吊杆设计准则、可靠性判据、适用规范及诊断评估方法有待完善。

针对上述几方面问题,可拟定如下研究路线:(1)首先通过试验、调研及资料整理,建立吊杆病害、钢丝锈蚀检测结果、吊杆周向温度分布、吊杆荷载效应等数据库。(2)确定导致吊杆损伤退化的关键病害,通过钢丝锈蚀检测结果模拟吊杆锈蚀分布。(3)吊杆荷载行为分析,确定关键影响因素。(4)根据吊杆锈蚀分布模拟,推导荷载作用下吊杆应力分布规律,并根据退化钢丝寿命预测模型及数值模拟,确立断丝后吊杆应力重分布规律。(5)计算退化钢丝的力学性能,制定钢丝失效判据。(6)结合失效判据和应力重分布规律,确立吊杆内断丝演化过程。(7)根据钢丝退化机理和断丝演化过程,建立吊杆损伤演化模型。(8)吊杆锈蚀速度分析,结合吊杆失效判据和损伤演化模型,建立吊杆寿命评估方法。(9)模型验证及工程应用,对现行规范中吊杆相关内容的修订提出建设性建议。

[1]Antonio Sarcos-Portillo,Alfredo Navarro-Cerpa,Hildrun Garcia-Legl.Inspection and Process of Tension of Cables of General Rafael Urdaneta Bridge[J].Journal of Bridge Engineering,2003,Vol.8(4):p223-228.

[2]Frank L.Stahl,Christopher P.Gagnon.Cable Corrosion in Bridges and Other Structures[M].ASCE Press,1996.

[3]徐俊.拉索损伤演化模型及剩余使用寿命评估[D].上海:同济大学,2003.

[4]R.M.Mayrbaurl,S.Camo.Cracking and Fracture of Suspension Bridge Wire[J].Journal of Bridge Engineering,2001,(6):p645-650.

[5]Ian D.Peggs,Bruce Schmucke,Peter Carey.Assessment of Maximum Allowable Strains in Polyethylene and Polypropylene Geomembranes[J].Proceedings of the Sessions of the Geo-Frontiers 2005 Congress:p418-424.

[6]GB/T 18365-2001,斜拉桥热挤聚乙烯高强钢丝拉索技术条件[S].

[7]曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2005.

[8]Hopwood T.,Haven J.Inspection,Prevention,and Remedy of Suspension Bridge Cable Corrosion Problems[R].Kentucky:Kentucky Transportation Research Program Report UKTRP-84-15,May,1984.

[9]R.M.Salas,A.L.Kotys,J.S.West,et al.Final Evaluation of Corrosion Protection forBonded InternalTendons in Precast Segmental Construction[R].Research Report 1405-6,Texas:Texas Department of Transportation,2002.

[10]J.Toribio,E.OVEJERO.Failure analysis of cold drawn prestressing steel wires subjected to stress corrosion cracking[J].Engineering Failure Analysis,2005,(12):p654-661.

[11]C.Alonso,J.Fullea and C.Andrade.The Risk of Stress Corrosion Cracking of Prestressed Steel and Its Prevention by Use of Nitrite Inhibitor[J].The Journal of Corrosion Science and Engineering.2003,(6):p1-13.

[12]王荣.金属材料的腐蚀疲劳[M].西安:西北工业大学出版社,2001.

[13]J.Llorca,V.Sanchez-Galvez.Fatigue Threshold Determination in High Strength Cold Drawn Eutectoid Steel Wires[J].Engineering Fracture Mechanics.1987,Vol.26(6):p869-882.

[14]British Standard Institution PD6493.Guidance on Some Methods for the Derivation of Acceptance Levels for Defects in Fusion Welded Joints[S].

[15]John Matteo,George Deodatis,David P.Billington.Safety Analysis of Suspension-Bridge Cable:Williamsburg Bridge[J].Journal of Structural Engineering,1994,(120):p3197-3211.