循环流化床燃烧/热解双反应器中灰流动特性的研究

2010-09-21王志锋张艳辉毕继诚

王志锋, 梁 鹏, 张艳辉, 毕继诚

(1.中国科学院山西煤炭化学研究所煤转化国家重点实验室,太原030001;2.中国兵器科学研究院宁波分院,宁波315103;3.浙江大学宁波理工学院,宁波315100)

循环流化床燃烧(CFBC)技术与煤粉炉、鼓泡流化床锅炉以及链条炉等相比,具有自己独特的优点:CFBC属于低温燃烧,因此NO x排放远低于煤粉炉,并且可以实现炉内直接脱硫;燃料适应性广,尤其适合于低热值劣质煤;排出的灰渣活性好,无二次灰渣污染;负荷调节范围大[1-2];此外,循环流化床锅炉内存在着稳定的高温热灰循环流,它携带了大量可以在炉外利用的热量.利用循环流化床的这种特性可将燃烧/热解或燃烧/气化有机地结合起来,并可利用循环流化床锅炉的高温循环热灰作为热载体来热解或气化原煤,在得到高质量煤气和焦油的同时,热解或气化后的半焦还可作为燃料送回炉内进行燃烧以产生蒸汽,用来发电与供热,实现气、油、热、电多联供[3-5].由于在该多联供系统中,高温循环热灰是作为热量提供者,其流动状况直接影响着系统的热效率、热解产物的分布以及系统的稳定性,因此研究循环灰在该系统中的流动特性具有重要的实际意义.笔者在自行建立的CFB燃烧/热解双反应器冷态试验装置上验证了电厂循环灰的流动特性,并结合前期所做的研究工作[6-10],为热态装置的设计与优化提供依据和参考.

1 试验装置

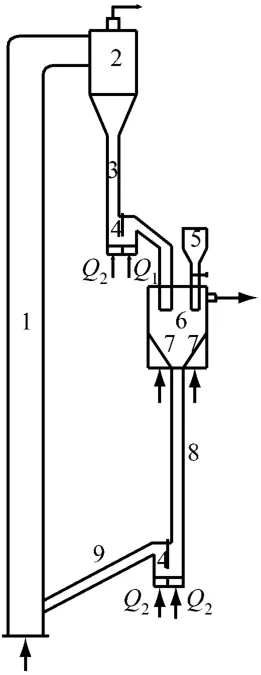

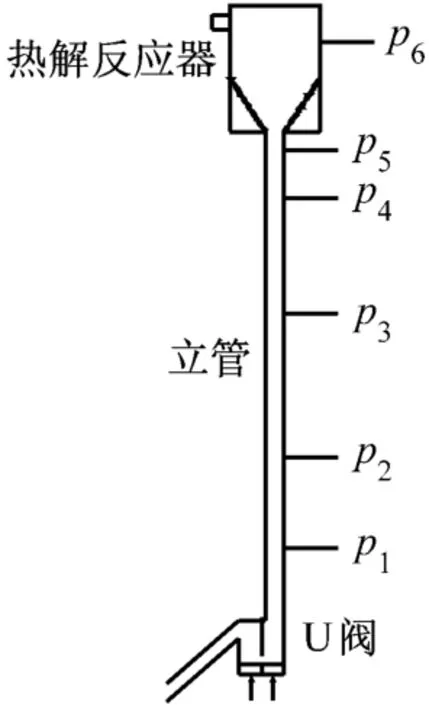

循环流化床煤燃烧/热解双反应器冷态试验装置示于图1.除旋风分离器外,其余的组件都由有机玻璃构成,其中提升管的内径为100 mm、高为6.7 m,立管的内径为44 mm、高为3 m.固体颗粒经旋风分离器分离后,在料腿内保持一定高度的料封,以避免热解室与旋风分离器互相影响.固体颗粒经料腿底端U阀进入底部带有锥形气体分布板的热解室,然后再通过立管底部U阀返回到提升管内,其中热解室的截面积为200 mm×200mm,高为770 mm.提升管内表观气速及进入热解室的松动气量分别由不同的流量计进行控制,双反应器系统的压力分布则由压力自动采集系统来完成.图2给出了热解室及立管上的压力测点位置,其中立管上安装了5个压力传感器,在立管底部选一基准点,各压力测点从下到上距此基准点依次为270 mm、800mm、1 690mm、2 505mm及2 810mm,并在热解室上安装了1个压力传感器.立管内的气固流动速度分别采用气体示踪法与光导纤维进行测量.

试验所用物料为电厂循环流化床锅炉的循环灰,其堆集密度为1 055 kg/m3,平均粒径为0.428 mm,最小流化速度为0.112 m/s.

图1 CFB燃烧/热解双反应器冷态试验装置示意图Fig.1 Schematic of the cold test rig of CFB bi-reactor for combustion and pyrolysis

图2 热解室及立管上的压力测点位置示意图Fig.2 Schematic of the positions of pressu remeasu rement point in pyrolysis chamber and standpipe

2 结果与讨论

2.1 提升管内表观气速U r的影响

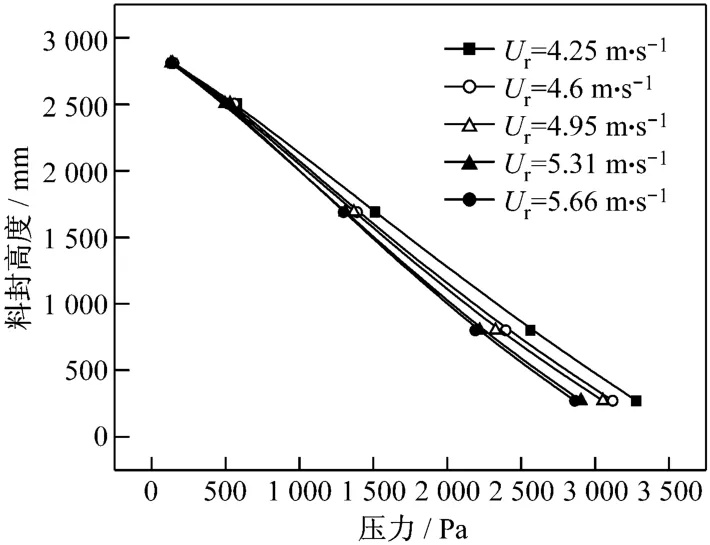

固定立管底部U阀的松动风与流化风,同时调节旋风料腿底部U阀的输送风,使旋风料腿内的料封保持一定的高度.通过调节转子流量计来改变提升管内表观气速U r的大小,由于CFB锅炉炉膛内截面风速通常为4~6 m/s,所以试验中的表观气速Ur均在此范围内变化.立管内压力分布随Ur的变化示于图3.从图3可知:随着U r的增加,立管内压力稍有增大但变化不明显,尤其是立管与热解室相连位置处的压力随Ur的变化很小,这是因为料腿内保持有一定高度的料封,料封的存在避免了颗粒从旋风分离器夹带下来的气体对热解室的影响;而且在热解室上设有模拟热解气的出口,因此热解室内的压力很小.随着提升管内表观气速U r的增加,虽然提升管内固体颗粒的质量分率减少,但由于热解室的截面积与立管相比大得多,因此提升管内颗粒浓度的变化对热解室内料位高度的影响不大,从而热解室与立管相连处的压力随Ur的变化很小.在U r变化范围内,立管内为负压差移动床流动.从图3可看出:立管内负压差随着表观气速U r的增加而降低,这与采用硅胶颗粒进行试验时得到的结果相似.

图3 表观气速U r对立管内压力分布的影响Fig.3 Effect of ap parent gas velocity U r on pressure distribution in the standpipe

2.2 系统循环量G s的影响

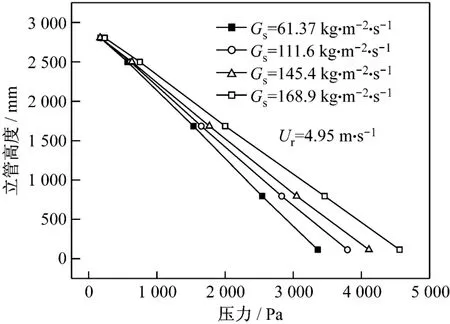

在提升管内表观气速一定的情况下,系统循环量G s通过改变立管底部U阀的松动风与流化风来调节.立管内压力分布随循环量的变化示于图4.从图4可看出:除立管入口外,在相同立管高度处,随着循环量的增大,该点的压力也趋于升高.这是由于随着循环量的增大,立管内颗粒流动速度加快,颗粒对气体的作用增强所致.在循环量变化范围内,立管内为负压差移动床流动,随着循环量的增大,立管内负压差梯度随之增大,这主要是因为循环量G s的增加,使得提升管内固体浓度和压降均增加,从而使提升管和立管底部压力升高,导致立管的负压差梯度增大.而在热态过程中,由于CFB锅炉的实际循环量比冷态试验中的循环量大,因此立管内的负压差梯度也随之增大,同时立管的稳定性随之降低,这主要因为对于一定高度的立管,其移动床料封能力是有限的,即不能超出临界料封能力(△p/Z)◦C,否则就会发生气体返窜和料封破坏等情况.而对于该系统,必须保证提升管内的氧化性气体不能返窜进入热解室内,以免发生危险.因此,在热态过程中,为了保证系统能稳定运行,在立管内的压降小于临界料封能力的条件下还应留有一定的操作余地;同时,还要控制好煤与热灰在热解室内的停留时间及混合均匀程度,使煤热解完全后再进入立管,以增加立管运行的稳定性.

2.3 热解室内流动状态的影响

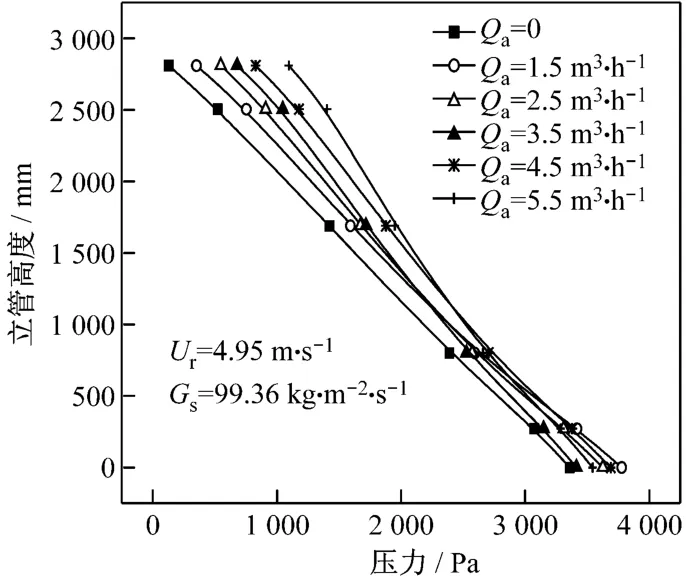

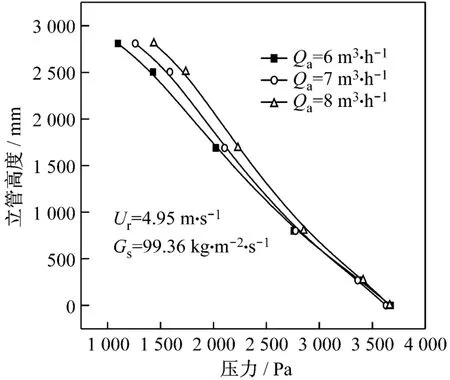

在热态过程中,高温循环热灰作为热载体与煤在热解室内发生热解反应,释放出大量的热解气,热解气的逸出会对热解室内的流动状态产生影响.为了模拟这种状态,在冷态试验中,在热解室里加入一定的松动气量Qa.由固体热载体-粉煤快速热解试验可知:1 kg煤大约可产生0.07 m3左右的煤气,若以灰煤比为6∶1计,当灰的循环量为99.36 kg/(m2◦s)时,可干馏煤90 kg/h,则可产生约6.3 m3/h左右的煤气,因此在冷态试验中加入到热解室内松动气量的变化范围应包括此值.在系统的循环量为99.36 kg/(m2◦s)、提升管内表观气速为4.95 m/s时,立管内的压力分布随加入到热解室内松动气量的变化示于图5和图6.当松动气量Qa小于5.5m3/h时,热解室内为移动床流动,当松动气量Qa为6m3/h时,热解室内达到流化状态.从图5和图6中可看出:松动气量Qa对立管上部压力分布的影响比较明显,即立管上部同一测压点位置上的压力随着松动气量Q a的增加而增大,这主要是因为随着松动气量Qa的增加,从热解室流向立管的颗粒所夹带的气量也随之增加,导致颗粒对气体的压缩作用增强所致.而且在试验中可看出:在操作范围内,热解室内无论是移动床还是流化床,立管内均可保持稳定的移动床流动,即热解室内的流动状态对立管的稳定运行影响不大.可以预测,在热态过程中即使热解气的正常导出会改变热解室内的流动状态,但立管也完全能够保持稳定运行.

图4 循环量G s对立管内压力分布的影响Fig.4 E ffect of circulating amoun t G s on pressu re distribution in the standpipe

图5 松动气量Q a对立管内压力分布的影响(热解室内为移动床)Fig.5 Effect of aeration gas amount Q a on pressu re distribu tion in the standpipe(w ith moving bed in the pyrolysis cham ber)

图6 松动气量Q a对立管内压力分布的影响(热解室内为流化床)Fig.6 Effect of aeration gas am ount Q a on p ressure distribution in the standpipe(with fluidized bed in the pyrolysis chamber)

2.4 热解室内压力的影响

在热态过程中,如果热解气的导出造成系统故障,导致热解室内的压力升高,则会影响系统的稳定运行.在试验中发现:当热解室内压力升高至5 000 Pa左右时,热解室上部的U型阀逐渐停止返料,导致料腿内的料位高度升高.但由于系统其他操作条件不变,所以热解室及立管内的料位逐渐降低,并最终导致料封破坏,系统瘫痪.料封破坏的时间很短,约为1 min左右,详细情况参见文献[11].

2.5 立管内的气固流动速度

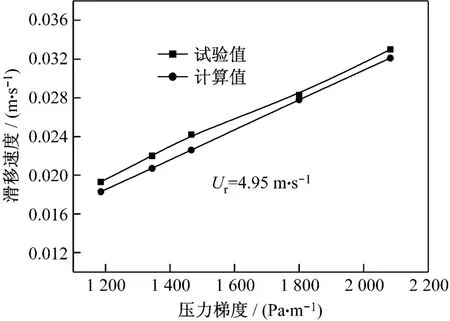

立管内的气固流动形式主要取决于立管内的滑移速度U sl,而U sl决定了立管内移动床的压力梯度,可由修正的Ergun方程表示[12].当提升管内表观气速Ur为4.95 m/s时,由于系统循环量的增加而引起立管内压力梯度与气固滑移速度之间的变化关系示于图7.从图7可知:随着立管内压力梯度的增加,立管内气固滑移速度也随之增大,这与Ergun方程预测的结果基本一致.

图7 G s对立管内U sl的影响Fig.7 Effect of G s on U sl in the standpipe

3 结 论

(1)在系统循环量G s基本不变的情况下,立管内的压力分布随提升管内表观气速U r的增加变化不明显,立管内负压差梯度随Ur的增加而稍有减小.

(2)在提升管内表观气速U r一定的情况下,立管内负压差梯度随着循环量G s的增加而增大.

(3)热解室内的流动状态对立管的料封能力影响不大.

(4)热解室内压力的变化对立管内料封的稳定性影响很大.当热解室内的压力超过某一值时,立管内的料封很快被破坏,导致系统无法运行.

(5)修正的Ergun方程可用于CFB燃烧/热解双反应器系统中立管内移动床流动的描述.

[1] NOWAK W.Clean coal fluidized-bed technology in Poland[J].App lied Energy,2003,74(3/4):405-413.

[2] 徐秀清,徐向华.循环流化床锅炉原理及其设计和运行中的若干问题[J].动力工程,1995,15(1):40-45.

[3] 岑可法,方梦祥,骆仲泱,等.循环流化床热、电、气三联产装置研究[J].工程热物理学报,1995,16(4):499-502.

[4] 朱国防,吴善洪.利用循环流化床技术实现热、电、煤气“三联产”的工艺研究[J].山东电力技术,1998(3):19-23.

[5] 吴善洪,袁明友,郝军.热、电、煤气“三联产”产气工艺热态试验研究[J].北京节能,1998(1):8-11.

[6] 王志锋,梁鹏,董众兵,等.CFB煤燃烧/热解双反应器立管内气固流动行为的实验研究[J].燃烧科学与技术,2005,11(5):443-447.

[7] 王志锋,梁鹏,董众兵,等.CFB煤燃烧-热解双反应器中热解室对立管内气固流动特性的影响[J].燃料化学学报,2004,32(6):711-716.

[8] 梁鹏,王志锋,董众兵,等.炉前煤低温干馏工艺中的挥发分除尘[J].燃料化学学报,2006,34(1):25-29.

[9] LIANG Peng,WANG Zhi-feng,BIJi-cheng.Process characteristics investigation of simulated circu lating fluidized bed combustion combined w ith coalpyrolysis[J].Fuel Processing Technology,2007,88(1):23-28.

[10] 曲旋,张荣,毕继诚,等.CFB燃烧-煤热解多联供技术的中试初探[J].化工进展,2008,27(增刊):386-390.

[11] 王志锋,梁鹏,毕继诚.循环流化床煤燃烧/热解双反应器系统稳定性分析[J].化学工程,2009,37(2):23-26.

[12] ERGUN S.Fluid flow th rough packed columns[J].Chem.Eng.Prog.,1952,48(2):89-94.